Арболит что это такое

Арболит — Википедия

Арболитовый блок Арболит, поверхность крупным планомАрболи́т (от фр. arbre «дерево») — лёгкий бетон на основе цементного вяжущего, органических заполнителей (до 80—90 % объёма) и химических добавок. Также известен как древобетон.

Не стоит путать с термином «Арборит» (так в конце XIX века назывался конструкционный материал из слоёв шпона, склеенных с перпендикулярным расположением волокон, т.е. в нынешнем понимании — фанера).

Официально считается[кем?], что арболит изобрели голландцы в 1930-е годы.

Материал и технология DURISOL, разработанная в Голландии, завоевала широкую популярность в Европе, Канаде и США, благодаря своей экологической чистоте, простоте и экономичности строительства за счет высоких тепло- и звукоизолирующих свойств, хорошей паропроницаемости и малой плотности готовой стеновой конструкции [источник не указан 417 дней].

В нашу страну Арболит пришёл в 1960-е годы. «Арболит», отечественный аналог DURISOLа, был разработан (скопирован с зарубежного образца DURISOL (ДЮРИСОЛ)) и прошел все технические испытания, а также был стандартизирован и сертифицирован в СССР, где было построено более 100 арболитовых заводов. Уникальные характеристики арболита позволили применить его для строительства зданий даже в Антарктиде — в начале 60-х годов, на станции «Молодежная» из арболитовых панелей были построены три служебных здания и столовая; при этом толщина арболитовых стен составила всего 30 см в условиях сурового климата[источник не указан 417 дней].

В масштабном домостроении до середины 90-х годов не получил массового применения, в связи с ориентацией на строительство крупносборных бетонно-блочных домов и его высокие энергосберегающие, теплосберегающие, звукопоглощающие свойства не принимались во внимание. Однако, в 90-х одни заводы, выпускавшие этот материал, были развалены, другие перепрофилированы, а индустрия производства композитных строений разрушена. Но здания, построенные из арболита более 60 лет тому назад, и сегодня — в хорошем состоянии, что показало его надежность и долговечность, высокие гигиенические и эксплуатационные свойства[источник не указан 417 дней].

За рубежом широко[источник не указан 417 дней] используется подобный материал и ценится за свои экологические и энергосберегающие качества. В разных странах аналог «Арболита» имеет свое название: «дюрисол» — Голландия и Швеция; «вудстоун» — США и Канада; «пилинобетон» — Чехия; «чентери-боад» — Япония; «дюрипанель» — Германия; «велокс» — Австрия. Этот материал применяют при возведении не только частных домов, но и высотных зданий различного промышленного назначения.

В качестве органического заполнителя применяется измельчённая древесина (щепа), костра льна или конопли (костробетон), дроблёная рисовая солома или дроблёные стебли хлопчатника. Для минерализации наполнителя используют сульфат алюминия (пищевая добавка E520), хлорид кальция (пищевая добавка E509), нитрат кальция, жидкое стекло или иные вещества, блокирующие негативное действие органических веществ на затвердевание цемента. Производство арболита основано на нормативных требованиях ГОСТ 19222-84[1], который является межгосударственным стандартом на территории стран СНГ, а также ГОСТ Р 54854-2011[2], действующим на территории Российской Федерации.

Изделия из арболита в форме стеновых блоков, как с облицовкой, так и без неё должны производиться также и с учетом требований СН 549-82 [3].

Существует несколько методов производства стеновых блоков для наружных и внутренних ограждающих конструкций. Каждый из этих методов производства арболита имеет свои технологические особенности.

Стеновые блоки, в основном, изготавливаются либо методом вибропрессования (вибролитья), либо методом прямого прессования.

Технология прямого прессования является сравнительно молодой и менее затратной с точки зрения применяемого оборудования. Прямое прессование предполагает выдержку арболитовой смеси в форме в течение до одних суток. Однако технология имеет ряд недостатков связанных с пространственной ориентацией щепы в смеси во время формирования изделия, что может приводить к внутренним напряжениям в готовом блоке.

Технология вибролитья (или вибропрессования) - это традиционная технология, которая получила распространение в 60-е годы ХХ века и проверена временем. Основным преимуществом данной технологии является получение однородной арболитовой массы в изделии при отсутствии внутренних напряжений в готовом блоке после схватывания цемента.

Качество готовых изделий зависит не только от метода производства блоков, но и от соблюдения требований ГОСТ, предъявляемых к материалам, которые входят в состав арболитовой смеси.

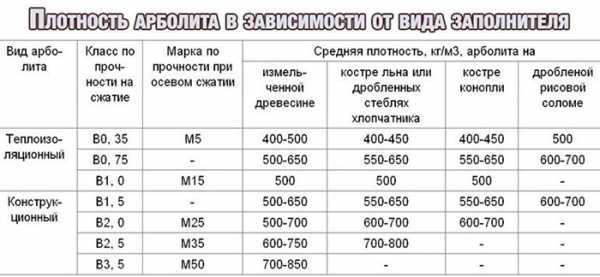

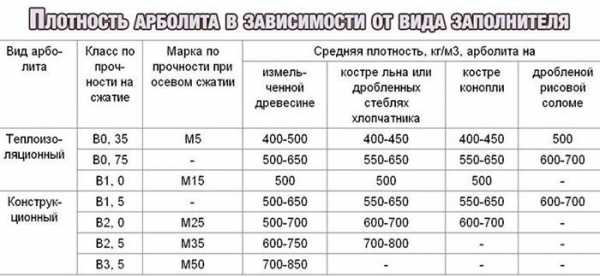

Различают теплоизоляционную (плотность от 400 до 500 кг/м³) и конструкционную (плотность от 500 до 850 кг/м³) разновидности.

Важнейшей характеристикой арболита, как и любого строительного материала, является предел прочности на сжатие. Предел прочности на сжатие арболита варьируется от М5-М10 для теплоизоляционного до М25-М50 и даже до М100 — для конструкционного.

Арболит обладает повышенной прочностью на изгиб, очень хорошо поглощает звуковые волны. Теплопроводность арболита составляет 0,07-0,17 Вт/(м·К) - спорно.

Арболит не поддерживает горение, удобен для обработки. Конструкционные виды обладают высоким показателем прочности на изгиб, могут восстанавливать свою форму после временного превышения предельных нагрузок.

К недостаткам арболита можно отнести пониженную влагостойкость. Наружная поверхность конструкций из арболита, соприкасающихся с атмосферной влагой, должна иметь защитный отделочный слой. Влажность воздуха в помещениях со стенами из арболита желательно поддерживать не выше 75 %.

Средняя плотность, кг/м³ 500—850

Прочность при сжатии, МПа 0,5—3,5

Теплопроводность, Вт/(м*С) 0,08—0,17 (для плотности от 400 кг/м3 до 850 кг/м3)[1]

Прочность при изгибе, МПа 0,7—1,0

Модуль упругости, МПа 250—2300

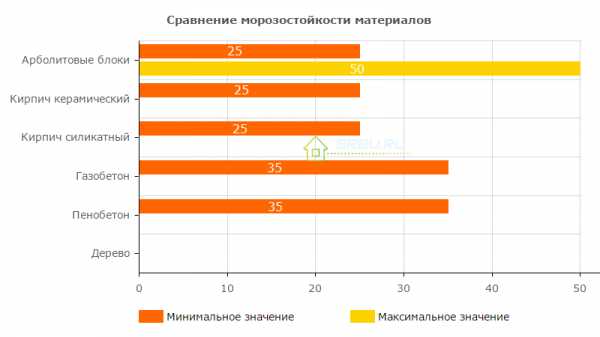

Морозостойкость, цикл 25—50

Водопоглощение, % 40—85

Усадка, % 0,4—0,5

Биостойкость V группа

Огнестойкость, ч 0,75—1,5

Звукопоглощение, 126—2000 Гц 0,17 - 0,6

Арболит применяют для строительства малоэтажных зданий до трёх этажей[источник не указан 434 дня] жилого, хозяйственного и производственного назначения.

Обычно применяется в виде готовых строительных блоков или плит для возведения самонесущих стен или внутренних перегородок зданий, а также в качестве теплоизоляционного и звукоизоляционного материала. Многолетняя эксплуатация зданий и сооружений из материалов на органическом целлюлозном заполнителе в различных регионах нашей страны, а также в зарубежных странах, убедительно подтверждает долговечность «Арболита». Из него изготовляют стеновые панели, блоки, плиты, покрытия для совмещенных кровель.

Широкое распространение получила технология строительства из монолитного арболита. Преимуществами этой технологии являются полное отсутствие кладочных швов, и как следствие, отсутствие мостиков холода, а также возможность возведения стен любой толщины и архитектуры.

При обустройстве наружных ограждающих конструкций (наружных стен здания) из арболита рекомендуется применение теплоизоляционной кладочной смеси, например, ТКС-0,2. В этом случае стена из арболита не будет иметь мостиков холода и образует конструкцию с одинаковым показателем коэффициента сопротивления теплопередачи (теплопроводности) на всей площади стены, поскольку теплопроводность арболита и теплопроводность смеси ТКС-0,2 практически идентичны.

- ↑ 1 2 ГОСТ 19222-84 "Арболит и изделия из него. Общие технические условия". Статус документа по состоянию на 04.09.2018 - действующий

- ↑ ГОСТ Р 54854-2011 "Бетоны легкие на органических заполнителях растительного происхождения. Технические условия". Статус документа по состоянию на 04.09.2018 - действующий

- ↑ СН 549-82 "Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита". Статус документа по состоянию на 04.09.2018 - действующий

- ГОСТ 19222-84 Арболит и изделия из него. Общие технические условия

- ГОСТ Р 54854-2011 Бетоны легкие на органических заполнителях растительного происхождения. Технические условия

- ГОСТ 24211-80 Добавки для бетонов

- СН 549-82 Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита

- Арболит / Под ред. Г. А. Бужевича. М., 1968

- Бухаркин В. И., Свиридов С. Г., Рюмина З. П. Производство арболита в лесной промышленности. М., 1969

- Наназашвили И. Х. Производство арболита — эффективный способ утилизации древесных отходов. М., ЦБНТИ Строительная индустрия, 1972, вып. № 11

- Отливанчик А. Н., Маев Е. Д. Технология производства арболита. — Сельское строительство, 1964, № 9

- Савин В. И., Абраменков Н. И., Будашкина Л. Е. Поризованный арболит на основе древесной дробленки. М., ВНИИНС Госстроя СССР, 1980

- Филимонов П. И., Наназашвили И. Х. Проблемы расширения производства и применения арболита в строительстве. — Строительные материалы, 1981, № 11

- Наназашвили И. Х. Арболит - эффективный строительный материал. Стройиздат, 1984

Арболитовые блоки - недостатки, технические характеристики, размеры, состав

Арболит в большинстве источников описывается, как материал, обладающий чудесными свойствами. Рекламные статьи превозносят арболитовые блоки, недостатки материала скромно умалчиваются. Но чудес не бывает, недостатки тоже есть. Чтобы по максимуму использовать положительные качества и нивелировать отрицательные, стоит хорошенько разобраться со свойствами арболита, его характеристиками и особенностями применения.

Состав и производство арболиттовых блоков

Начнем наш материал именно с состава и процесса производства. Все дело в том, что от качества выполнения определенных процессов зависит наличие или отсутствие определенных недостатков материала. А это является очень важным. Арболит позиционируется, как одна из разновидностей крупноячеистых легких бетонов. В качестве наполнителя в нем используется древесная щепа. Щепа связывается в монолитную структуру цементным тестом.

Материал используется в строительстве в нескольких видах:

- крупноформатные кладочные блоки;

- пустотелые блоки;

- теплоизоляционные плиты;

- смеси для заливки ограждающих конструкций по месту.

Кладочные блоки нашли наиболее широкое применение и под понятием «арболит» понимаются, прежде всего, они. Самым распространенным размером арболитовых блоков является 500×300×200 мм. Но в последние время производители стали расширять свои производственные линейки и предлагают арболит в других типоразмерах.

Технология изготовления блоков относительно проста, но как и везде, имеются свои тонкости. Качество будущих изделий зависит от соблюдения нескольких важных производственных моментов. Если производитель использует в наименовании своей продукции термин «арболит», он должен соблюдать требования нормативной документации на такие изделия, это:

- 1. ГОСТ 19222-84 "Арболит и изделия из него. Общие технические условия".

- 2. СН 549-82 "Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита".

Состав арболитовых блоков

Для изготовления арболитовых блоков используется:

- Древесная щепа;

- Химические добавки;

- Вода;

- Цемент.

#1. Древесная щепа. Итоговая прочность сильно зависит от калибра щепы. Чтобы на выходе был именно арболит, свойства которого строго нормированы, для производства должна использоваться именно щепа. Ее размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Наилучшие показатели у блоков с размерами щепы из интервалов:

- длина – до 25 мм;

- ширина – 5..10 мм;

- толщина – 3..5 мм.

Опилки, стружки, тырса, костра, солома и все остальное, что пытаются смешивать с цементом для производства арболита, для его изготовления не подходит. Только чистая щепа без коры, листьев, грунта и прочих нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше когда эти примеси отсутствуют.

Зачастую производства арболитовых блоков, организованы при лесопилках и других деревоперерабатывающих предприятиях. Для них арболит не является профильным направлением. В результате недобросовестные производители, для увеличения рентабельности производства, кроме самой щепы добавляют то, что имеется. Отсюда непредсказуемое качество продукции.

На специализированных предприятиях устанавливают производительные валковые дробилки, откалиброванные под нужный размер щепы.

Для конечного потребителя не имеет большого значения сорт древесины, из которой производится сырье, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа лиственницы требует двойного количества добавок относительно других хвойных пород. Чаще других на производство щепы идут сосна, ель, реже лиственные породы.

#2. Химические добавки. Древесный наполнитель содержит сахара, которые препятствуют качественной адгезии цементного теста с поверхностью частичек дерева.

Для решения этой проблемы применяются 2 основные стратегии:

- 1. Высушивание древесного сырья до применения в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение содержания сахаров и минерализация сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач, при производстве арболита могут использоваться следующие компоненты: хлорид кальция (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикат-глыба (ГОСТ 13079–67), сернокислый глинозем (ГОСТ 5155–74), известь (ГОСТ 9179–77).

#3. Вода. Получать арболитовые блоки, характеристики которых соответствуют заданным, можно, следуя определенному порядку технологических операций. Вода с добавлением минерализаторов готовится заранее. Расход компонентов принимается в следующих соотношениях:

| Добавка | CaCl2 | Al2(SO4)3 | Al2(SO4)3+ Ca(OH)2 |

|---|---|---|---|

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Щепа засыпается в смеситель принудительного действия. Обычные гравитационные бетономешалки не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором перемешивается и равномерно распределяется по поверхности щепы. Перемешивание происходит на протяжении 20 секунд. На следующей стадии происходит добавление цемента. Перемешивание с цементом длится 3 минуты.

#4.Цемент. Достаточная для применения в строительстве прочность материала достигается только при применении цемента с маркой не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на выходе с завода цемент часто не соответствует заявленным характеристикам. Поэтому лучше когда, арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование необходимо завершить в течении ближайших 15 минут после перемешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрирования;

- ручное формование с вибрированием;

- производство на вибростанке;

- производство на вибростанке с пригрузом.

Механизация процессов позволяет получать более высокие по качеству и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют при кустарном производстве, когда снятию опалубки сразу после формования препятствует слишком жидкая консистенция раствора. В общем случае формы снимают без выдержки.

Сырые блоки остаются на съемном днище-поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать различные характеристики в зависимости от способа и степени их уплотнения. Основной целью прессования смеси в форме не является повышение ее плотности. Главная задача – это создание равномерно распределенной по объему структуры из произвольно ориентированной, полностью укрытой цементным тестом, щепы.

Вибрация при уплотнении применяется очень дозировано. Чрезмерное вибрирование приводит к осаждению цементного теста на дне формы. Важно сохранять его равномерное распределение по объему с полным укрытием зерен наполнителя. Даже в арболите высокой плотности щепа не плавает в растворе цемента с водой. Цементное тесто работает, как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Уплотнение блоков производится на значения, достаточные для взаимной переориентации зерен наполнителя и увеличения площади их соприкосновения. Сжатия и деформации самой щепы не происходит. Это обеспечивает сохранение размеров блока после снятия уплотняющего усилия.

Необходимость точной дозировки всех компонентов и соблюдения технологии

Точность дозирования компонентов регламентируется ГОСТом. Допустимые отклонения не могут превышать нескольких процентов. В условиях недостатка воды не происходит гидратация всего объема цемента. Ее избыток нежелателен по нескольким причинам:

- Превышение водоцементного соотношения снижает прочность.

- Избыточная пластичность препятствует выниманию сырого блока из формы непосредственно после формования.

- Увеличивается время хранения блока на поддоне до первичного схватывания.

Концентрация минерализаторов щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приводимые в нормативах, рассчитаны на определенный калибр заполнителя и его влажность на уровне 25 %. Оптимальную дозировку подбирают опытным путем на основе испытаний готовых образцов.

Для протекания процесса гидратации важна температура раствора воды с минерализаторами. Она не должна быть меньше 15 °С. Для набора необходимой температуры в холодное время года воду подогревают или выдерживают в отапливаемом помещении. Возможен также химический нагрев воды при применении в качестве минерализатора CaCl2.

Плотность арболита

По назначению материал условно делят на 2 типа:

- теплоизоляционный;

- конструкционный.

Определяющим фактором является плотность изделия. Считается, что блоки с плотностью до 500 кг/м3 не подходят для использования в составе несущих конструкций. Но они могут применяться для теплоизоляции при возведении наружных стен в строениях, где нагрузка от кровли или перекрытий воспринимается колонами или другими элементами.

Типичными для конструкционных блоков являются значения плотности из интервала от 550 до 700 кг/м3. Но можно купить изделия и с плотностью до 850 кг/м3. Слишком высокие величины указывают на хорошую несущую способность элементов, но уступают более легким в теплоизоляционных качествах. Плотность материала замеряется при установившейся массе, когда блок прекращает терять влагу.

Стены из литого арболита могут иметь плотность порядка 300 кг/м3, но по несущей способности не уступают сложенным из камней с плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может присваиваться марка и класс по прочности на сжатие. В общем случае они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 - 500 | М 5 | В 0,35 |

| 450 - 500 | М 10 | В 0,75 |

| 500 | М 15 | В 1,0 |

| 500 - 650 | - | В 1,5 |

| 500 - 700 | М 25 | В 2,0 |

| 600 - 750 | М 35 | В 2,5 |

| 700 - 850 | М 50 | В 3,5 |

Как и в случае изделий из тяжелого бетона, марка является средней величиной по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95 % образцов должны соответствовать по классности.

Для реальных испытаний с хорошей выборкой зависимость между маркой и классом через переводные коэффициенты не является корректной. В этом случае разрыв между маркой и классом может рассказать о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовления арболитовых блоков это учитывается с помощью коэффициентов вариации. Для изделий 1-ой категории качества допускается значение 18 %, для высшей – 15 %.

В кирпичной кладке мелкий размер изделий делает понятие классности бессмысленным. При покупке крупных кладочных камней, каковыми и являются арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается использовать блоки класса от B 1.0. Для более высоких стен нужны элементы класса от B 1.5. Для 2-х - 3-х этажных строений используют блоки классов B 2.0 и B 2.5.

Прочность арболита на сжатие типична для ячеистых бетонов. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может доходить до 2300 МПа. Такие величины делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность трещинообразования, то для арболита такая проблема не стоит.

Читайте также:

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Арболитовые блоки находящиеся в естественной среде, например в стене дома, фактически не накапливают в себе влагу из окружающего воздуха. Это происходит благодаря очень низкой сорбционной влажности материала, т. к. минерализованные щепа и цемент являются негигроскопичными и слабо смачивающимися материалами. Именно это стало причиной популярности использования материала для строительства бань.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в результате расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания - размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту хорошую стойкость к промерзанию. Минимальное значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия влаги, позволяет повысить реальную морозостойкость материала в конструкции. Кроме этого существуют реальные примеры эксплуатации зданий из арболита на протяжении 7 - 10 лет без повреждений для стен. Причем речь идет о стенах, которые ни чем не защищены от воздействия внешних факторов среды.

Усадка материала

Считается, что арболит совершенно не подвержен усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они прекращаются еще на этапе созревания блока на производстве. Некритичное уменьшение размеров блока (на 0,4 - 0,8 %) возможно уже после укладки блоков в конструкцию.

Некоторое сокращение высоты блоков может происходить и под весом вышележащих элементов, перекрытий и конструкций кровли. Для предотвращения проблем с отделкой не рекомендуется выполнять штукатурные работы в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести - Г1, т. е. это трудногорючий материал;

- группа воспламеняемости - В1, трудновоспламеняемый материал;

- по дымообразующей способности - Д1, малодымообразующий материал.

Звукоизоляция

По шумапоглощению арболитовые блоки превосходят такие материалы как кирпич и древесина. Коэффициент шумапоглощения арболитовых блоков составляет 0,17 - 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит это дышащий материал степень его паропроницаемости составляет до 35 %. Именно поэтому в домах построенных из данного материала не бывает сырости, а микроклимат кофортный как в холодное так и в теплое время года.

Недостатки арболитовых блоков

Как бы ни был хорош арболит, недостатки материала все же стоит знать и учитывать.

Поколебать решимость застройщика способны несколько сомнительных моментов:

- 1. Обилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неведомы даже производителю. Имеются трудности с приобретением заводского арболита в регионах. Выше мы писали про самые важные моменты производства арболитовых блоков. Как вы понимаете выполнить определенные задачи в кустарных условиях просто не возможно.

- 2. Недостаточная точность геометрии.

Точность геометрии арболитовых блоков уступает таковой у других легкобетонных кладочных камней (пенобетона, газобетона). Особенно это характерно для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей заставляют увеличивать толщину швов до 10 - 15 мм. А это влечет промерзание кладки по швам, перерасход материала и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые перлитовые растворы, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

- 3. Необходимость защиты от прямого воздействия влаги.

Ничем не защищенная кладка в теории может быть проницаемой для больших напоров ветра, но реального подтверждения такого явления не получено. Нанесение на поверхность штукатурных покрытий решает проблемы с проницаемостью.

- 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1,5 раза.

- 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки.

Достоинства арболитовых блоков

Тех, кто решается на строительство по арболитовой технологии, должны вдохновлять ее многочисленные достоинства:

+ 1. Экологичность материала.

Даже входящие в его состав минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Высочайшая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его упругость не требуют устройства мощного и жесткого фундамента. Дополнительным бонусом является сейсмостойкость.

+ 4. Легкость обработки.

+ 5. Простой монтаж крепежа.

В арболит можно вбивать гвозди и вкручивать саморезы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной для малоэтажного строительства прочности позволяет обходиться без дополнительного утепления и получать однослойную структуру стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на небольших объектах.

+ 9. Биологическая стойкость.

+ 10. Негорючесть.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

его история, состав, применение, плюсы и минусы

Что такое арболит

Что такое арболит? Слово арболит имеет происхождение от латинского arbor, «дерево» и litos, «камень». На нашей территории (т.е. бывшего Союза) его называют арболит, а за границей — деревобетон. Деревобетон включает в себя опилки, а арболит только щепу.

Арболит – это материал, состоящий из смеси, в составе которой в качестве вяжущей основы используют цемент (вместо цемента может быть известь, магнезиальное вяжущее), органический заполнитель (древесная щепа), и небольшое количество химических добавок.

История арболита и деревобетона

Отечественный опыт производства арболита

Деревобетон по официальной версии первыми открыли голландцы в 1930-ых годах. Они разработали технологию производства материала под названием DURISOL (ДЮРИСОЛ). Появились представительства компании DURISOL в Швейцарии и Германии. Деревобетон по технологии ДЮРИСОЛ благодаря своим характеристикам и свойствам стал известен во всей Европе и в Северной Америке.

Деревобетон Дюрисол

Отечественный опыт производства арболита начинается в 1960-ом году, когда Советский Союз, скопировав технологию ДЮРИСОЛ, разрабатывает по материалу ГОСТ. Русский арболит проходит все технические испытания, даже становится стандартизированным и сертифицированным в СССР. На территории Союза строят более сотни заводов по производству арболита и материал начинают применять для строительства заводских зданий, сельских домов и ферм.

Арболит из щепы

Интересный факт, что в 60-ые годы панели арболита применялись при строительстве трех здания и столовой в Антарктиде, на станции «Молодежная». Несмотря на климат, толщина стен была всего 30 см, и этого было достаточно.

Советский союз в 80-ых годах разрабатывает целевую программу под названием «Арболит». По этой программе заводы, производящие стройматериал, начинают работать с мощностью выпуска изделий в 500 тыс. м3 в год, а из советского арболита строят более 3 тыс. зданий.

В 1990-ые годы взят ориентир на строительство домов из блоков и панелей на основе неорганического заполнителя. Арболит, несмотря на свои уникальные свойства, массового применения в советском масштабном домостроении не получил. Одни арболитовые заводы были развалены, другие перепрофилированы, и в целом эта индустрия была разрушена. А те здания, что еще в 60-ые были построены из арболита, сейчас стоят, не утратив своего первоначального вида и состояния.

Зарубежный опыт производства деревобетона

- DURISOL (Нидерланды)

В настоящее время компания DURISOL имеет свои представительства в 12 странах мира, в т.ч. в Республике Беларусь и Российской Федерации. Деревобетон ДЮРИСОЛ состоит из щепы хвойных деревьев (80-90% от всего объема), которую обрабатывают минеральными добавками и портландцемента.

- Duripanel (Германия)

Фирма «Duripanel» в Германии выпускает блоки из деревобетона, наряду с блоками выпускает также стеновые панели. Панель имеет трёхслойную структуру, жёсткую основу внутри и с обеих сторон гладкий верхний слой. Для изготовления панелей используют древесные волокна, минеральные добавки, воду и портландцемент в качестве вяжущего.

Уже на протяжении 50-ти лет австрийская фирма занимается производством несъемной опалубки. Опалубка состоит из спрессованной еловой древесной щепы (95% от всего объема), цемента, жидкого стекла и сульфата алюминия.

- Пермакс (Япония)

В Японии выпускают древесно-цементные плиты «Пермакс». В качестве заполнителя используются заготовки древесины мягких пород и отходы от производства фанеры, из которых на строгальных станках изготавливают продольную стружку. Стружка высушивается, после чего древесное волокно расстилают ровным слоем на специальной распределительной машине и пропитывают цементным раствором с добавкой минерализаторов. Кроме древесного волокна для плит «Пермакс» применяют древесную щепу. В Японии выпускают около 20 млн. штук таких плит в год, их производство развивается также в соседних странах (Таиланд, Филиппины и др.)

- Сenturyboard (Япония и США).

Фирма «Сenturyboard», специализирующаяся в области лесопильной промышленности, организовала производство огнестойких плит для наружной отделки. Плиты покрываются акриловой краской или синтетическими смолами и имеют хороший внешний вид.

Фирма «Faswall» изготавливает блоки, которые состоят из портландцемента, древесной щепы и золы-уноса. Блоки соответствуют всем американским стандартам и широко применяются уже в течение 60-ти лет.

- Lignacite ltd (Великобритания)

Компания «Lignacite ltd» разработала строительные блоки на основе хвойных опилок, песка и цемента. Блоки пустотелые, обладают хорошими свойствами теплоизоляции, водостойкие, огнестойкие, морозостойкие и биостойкие. Применяют их для наружных и внутренних стен при малоэтажном строительстве.

- Пилинобетон (Словакия)

В Словакии разработан эффективный стеновой материал. Пилинобетон состоит из древесных отходов – опилок и стружки из хвойных пород древесины, хлористого кальция и портландцемента. Применяется для строительства сельскохозяйственных и жилых зданий, строительство мансард. Экологичность и долговечность деревобетона позволяет найти для него неожиданное применение. В Великобритании было организовано производство скворечников из деревобетона.

Состав арболита

Для изготовления арболита применяют состав со следующими компонентами: органический заполнитель, цементное вяжущее, вода и химические добавки.

Заполнитель

Арболитовой основой является заполнитель: его количество в объеме материала составляет 75-95%. В качестве заполнителя в основном выступает древесная щепа (по-другому — измельченная дробилкой древесина). Для обеспечения лучших технических характеристик материала оптимальным вариантом выбора является щепа деревьев хвойных пород, кроме лиственницы. Также можно использовать щепу березовую, осиновую, тополиную, т.е. деревьев твердолиственных пород.

Щепа для арболита

Древесная щепа должна быть определенного размера. Ее изготовление из свежесрубленных деревьев запрещено т.к. там большое количество не разложившихся или не окислившихся сахаров, которые пагубно влияют на характеристики. Некоторые, для придания гладкой поверхности щепу смешивают с опилками со стружкой.

Вместо древесной щепы известно также применение другой органики, но это уже разновидности деревобетона: обработанная костра льна (костробетон) или костра конопли, измельченная рисовая солома или измельченные листья хлопчатника.

Цементное вяжущее

В качестве цементного вяжущего обычно используют портландцемент, марки 400 и 500. Расход цементного вяжущего зависит от требуемых характеристик изготовляемого арболита, от его марки, от вида выбранного заполнителя, от марки портландцемента и т.д.

Вода

Основная сложность при производстве изделий из арболита – необходимость добиться увеличения прочности цемента за счет погашения вредного влияния органического заполнителя. Органика выделяет сахара, которые негативно сказываются на прочности цементного вяжущего. Вода растворяет многие из них. Щепу выдерживают в воде от трех месяцев на открытом воздухе. Вместо воды часто используют известковый раствор, в котором 3-4 дня вымачивают щепу.

Химические добавки

Для нейтрализации вредных веществ древесного заполнителя наряду с замачиванием в воде или известковом растворе применяют различные химические добавки. Этот процесс называется минерализация.

Щепу обрабатывают растворами сульфата алюминия, хлористого кальция, гашеной извести, сернокислого глинозёма и другими минерализаторами.

Вышеперечисленные добавки могут использоваться в двух вариантах: первый вариант — минерализация, т.е. обработка только щепы; второй вариант — ускоритель твердения цементного камня, т.е. на стадии замеса цемента, щепы и воды.

Количество химической добавки для арболита обычно составляет 2-5% от веса цемента. Их можно использовать по отдельности или смешивать друг с другом. Марка арболита напрямую зависит от количества используемого химического компонента.

Применение арболита в строительстве

Существует три вида арболита: конструкционный, теплоизоляционный, конструкционно-теплоизоляционный (комбинированный).

- Конструкционный

Содержит в составе большее количество цементного вяжущего и имеет более высокую плотность (500-800 кг/м3). Из конструкционного вида строят несущие стены.

- Теплоизоляционный

В составе смеси присутствует больше щепы чем в конструкционном, плотность более низкая (до 500 кг/м3). Теплоизоляционный арболит применяют при строительстве перегородок.

- Комбинированный (конструкционно-теплоизоляционный)

Имеет среднюю плотность от 450 до 600 кг/м3. Совмещает в себе свойства как конструкционного, так и теплоизоляционного вида арболита.

В строительстве используют арболитовые блоки, плиты, панели, а также монолитный (жидкий) арболит.

Арболитовые блоки

Что строят из арболита? Из арболитовых блоков и монолитного арболита строят дома и коттеджи (до 3-х этажей), бани, гаражи и другие хозяйственные постройки. Этот стройматериал может выступать в роли теплоизолятора и звукоизолятора при утеплении стен, полов и потолков зданий.

Строительство дома из арболитовых блоков

Плюсы и минусы арболита

Арболит состоит в основном из древесины, поэтому его свойства при использовании в строительстве обладают рядом преимуществ, в сравнении с другими материалами.

Достоинства арболита

- как теплоизоляционный материал имеет хорошую теплопроводность

- материал имеет высокий показатель паропроницаемости, немного уступающий дереву

- высокие показатели теплоемкости. Его аккумулирующие свойства, позволяют долго сохранять тепло в доме, т.е. отсутствуют резкие скачки температуры. Значение теплоемкости арболита более чем в 3 раза превышает значение теплоемкости газосиликата, пенобетона, минваты, полистиролы и др.

- не горит, не тлеет и при контакте с огнем практически не образует дыма

- при различных деформациях или усадки фундамента здания строительный материал с легкостью принимает нагрузки на растяжение, не трескаясь

- высокие показатели морозостойкости материала, при отсутствии постоянной сырости

- изделия из арболита имеют небольшой вес

- удобство использования в строительстве, так как материал хорошо режется, в него можно вкручивать саморезы, вбивать гвозди, он отлично держит крепеж

Достоинства арболита

Недостатки арболита

Свойства, которые можно отнести к недостаткам напрямую зависят от технологии производства материала, подбора состава, соблюдения инструкций изготовления арболита и условий хранения. Например, характеристики материала зависят от применения того или иного химического компонента, пропорции смеси арболита, размера щепы, условий утрамбовки, условий отвердевания и других факторов.

Поэтому недостатки арболита это понятие относительное:

- боится постоянной высокой влажности и отсутствия вентиляции

В условиях постоянной влажности и отсутствия вентиляции на стене из любого материала будет образовываться плесень.

- прочность невысокая

К главному недостатку можно отнести невысокую прочность, и согласно нормативным документам арболит можно использовать только при малоэтажном строительстве или в качестве теплоизолирующего материала.

Но весь вопрос: с чем мы сравниваем прочность? Если с тяжелым бетоном, то естественно прочность арболита ниже. А если сравнить с тем же пенобетоном или газосиликатом, то значения прочности практически одинаковые.

Тем более были проведены исследования и разработаны рецептура и современные технологии изготовления материала, позволяющие повысить показатели прочности арболита.

Если из этой обзорной статьи вы так и не узнали что такое арболит, то можете оставить комментарии ниже и задать нам более детальные вопросы. Мы обязательно на них ответим.

Что такое арболит и где его применяют в строительстве?

Что такое арболит и его характеристики

Содержание статьи

Арболит это разновидность лёгкого бетона, наполнителем в котором выступает древесная щепа, солома или опилки. В качестве связующего вещества для всех вышеперечисленных компонентов, используется портландцемент и вода.Арболит как строительный материал далеко не новый, поскольку ещё в 60-х годах прошлого столетия он широко применялся в строительстве. И лишь на пике панельного домостроения, производство и использование арболита сократилось в разы.

О том, что такое арболит и где его применяют в строительстве, будет рассказано ниже.

Что такое арболит

На сегодняшний час строительство домов из арболитовых блоков переживает вторую волну возрождения, что связано в первую очередь с экономической стороной вопроса и его экологичностью. Арболит дёшев в производстве и безопасен в использовании, что делает его широко востребованным строительным материалом для частных домов, коттеджей и не только.

Лёгкий вес арболита, позволяет самостоятельно возвести строение, отказавшись от сложного монолитного фундамента. Всё это только самым положительным образом влияет на возможность экономии и сроках застройки. Кроме того, для того чтобы построить арболитовый дом, нет необходимости в привлечении тяжёлой спецтехники, что также имеет свои огромные преимущества.

Как было сказано выше, арболит это лёгкий бетон, для изготовления которого используется высушенная сосновая щепа, портландцемент, а также различного рода добавки, предотвращающие порчу древесины. Арболитовые блоки своими руками достаточно просты в изготовлении, они не занимают много времени на производство и имеют малую себестоимость.

Виды арболита

В зависимости от применения, бывает арболит конструкционный, который обладает большей плотностью, а бывает арболит теплоизоляционный.

Конструкционный арболит имеет среднюю плотность не менее чем в 500 кг/м3 и класс прочность В1,5…В3,5. Что же касается теплоизоляционного арболита, то его плотность несколько ниже — 400 кг/м3.

Характеристики арболита

Арболит имеет крупнопористую структуру, что является одновременно преимуществом и недостатком. Вследствие крупнозернистости, стены из арболита способны «дышать», а это только самым благоприятным образом сказывается на микроклимате внутри дома. В то же время, именно из-за своей пористой структуры, арболит чрезмерно подвержен воздействию влаги.

Поэтому, сразу же после строительства дома из арболита, рекомендуется приступать к облицовке наружных стен, не затягивая слишком долгов с этим вопросом. Только отделав стены арболитового дома облицовочным материалом, появляется возможность защитить их от негативного воздействия извне. О том, как выполняется штукатурка по арболиту можно будет прочесть в прошлых выпусках строительного журнала.

Арболит имеет низкую теплопроводность, всего лишь 0,08…0,17 Вт/м°С. Для наглядности примера, это в несколько раз меньше, чем теплопроводность шлакоблока или кирпича. Данная характеристика арболита позволяет строить теплые дома, имеющие толщину стен всего лишь 40-60 см. При этом в таком доме зимой будет всегда тепло, а летом прохладно.

Кроме того, стройматериалы из арболита имеют неплохую устойчивость к механическому воздействию. Они не горят и отличаются своей экологичной безвредностью. Всё это, безусловно, делает арболит прекрасным строительным материалом для использования в частном домостроении.

Оценить статью и поделиться ссылкой:что это такое? Плюсы и минусы строительного материала, технология его изготовления по ГОСТ, отзывы о производителях

Для малоэтажного строительства создано множество разновидностей материалов. Одни из них используются чаще, другие – реже.

Несмотря на то, что арболит не является новинкой на строительном рынке, многие потребители не знают ничего о его технологии производства, об особенностях, преимуществах и недостатках.

Что это такое?

Арболит – облегченный бетонный материал, изготовленный с применением органических наполнителей. Он легче большинства конструкционных стройматериалов. Например, он обладает более низкой массой по сравнению с классическим кирпичом или искусственным камнем.

Технология производства арболитовых блоков во многом определяет их технические характеристики и эксплуатационные качества. Материал должен выпускаться в строгом соответствии с нормативами ГОСТ.

Однако некоторые производители используют некачественное сырье, в результате чего получают блоки, не отвечающие заявленным характеристикам.

Состав

В арболитовую смесь могут входить различные составляющие. Согласно ГОСТ 19222-84 арболит должен состоять из нескольких компонентов.

Органический наполнитель – щепа. Чтобы получить качественные блоки, должны использоваться древесные частицы с размерами, не превышающими 30, 10 и 5 мм в длину, ширину и толщину соответственно. Помимо этого, в древесине содержание полисахаридов не должно превышать 2%. В органическом наполнителе не должно быть пораженных грибком элементов или различных механических включений. В зависимости от вида арболита содержание щепы колеблется в пределах от 75 до 90%.

Цементное вяжущее. В качестве такого заполнителя должен использоваться портландцемент, имеющий марку не ниже М400. Некоторые производители предлагают блоки, изготовленные на основе морозостойкого цемента. Следует учесть, что при длительном хранении цементные блоки теряют первоначальные характеристики, из-за чего они могут не соответствовать требованиям, заявленным производителем.

Чтобы не столкнуться с такой проблемой, опытные строители рекомендуют покупать арболит из цемента не ниже марки М500.

Компоненты химического происхождения. Арболитовые блоки частично состоят из органических заполнителей, которые имеют свойство гнить. Чтобы избежать поражения щепы грибком, в смесь добавляются различные химические добавки. Это могут быть хлориды кальция или аммония, сульфат алюминия или другие неорганические вещества. Такие компоненты отличаются безвредностью для здоровья человека. Они позволяют не только защитить древесную щепу от преждевременной порчи, но и ускорить процесс адгезии компонентов арболитовой смеси, при этом сократив время высыхания блоков.

Для создания арболита также используется вода. Ее качество регламентируется ГОСТом 23732-79. В воде не должны содержаться жиры и производные липидов, красящие компоненты. Для производства блоков применяется только пресная жидкость.

Перед тем как приступить к технологическому процессу, вода и химические составляющие подвергаются лабораторным исследованиям. Их проводят регулярно для каждой вновь поступившей партии.

Разновидности

Производители выпускают несколько видов такого класса бетона. Речь о них пойдет ниже.

- Строительные блоки. В эту группу входит теплоизоляционный и конструкционный материал. Эти составляющие применяются в различных сферах. Первый обладает небольшой плотностью, благодаря чему он используется для укладки теплоизоляционной основы при возведении межкомнатных перекрытий. Конструкционный вариант имеет плотность, примерно равную 800 кг/куб. м (из-за большего содержания цемента). За счет более высокой прочности такой арболит применяется для сооружения несущих стен и опорных конструкций.

- Арболитовые плиты. Применяются в качестве теплоизоляционного материала. Их плотность не превышает 500 кг/куб. м.

- Блоки с декоративной облицовкой. Такие изделия могут быть отделаны мраморной крошкой или облицовочной плиткой. Эти материалы стоят гораздо дороже обычных блоков. Однако строение, при помощи которых оно возведено, не нуждается в дальнейших работах по декоративной отделке фасадной части.

- Раствор. Он готовится непосредственно на стройплощадке и не подлежит хранению. Раствор применяется для создания монолитных изделий. Чаще всего он используется для утепления жилых помещений, гораздо реже – для возведения небольших сооружений. Помимо этого, из него изготавливается несъемная опалубка для сооружений, чья высота не превышает 3 этажей.

- Гипсовый арболит. Его отличие от обычного – использование при производстве гипса, вместо портландцемента. Он обладает существенными преимуществами: не требует применения химических составляющих и быстро отвердевает.

Как и любые сертифицированные строительные материалы, блочный арболит выпускается в определенных размерах. Самыми «ходовыми» считаются изделия в форме параллелепипеда с параметрами длины, ширины и высоты, равными 500, 300 и 200 мм соответственно.

Технология изготовления

Производство арболита в блоках на крупных предприятиях автоматизировано. Процесс изготовления включает несколько этапов, которые описаны ниже.

- Загрузка органического наполнителя в дозатор. Дозирующее устройство фиксируется на подъемнике, который доставляет компонент в емкость смесительного оборудования.

- Загрузка химических реагентов.

- Добавление портландцемента определенной марки.

- Тщательное перемешивание составляющих смеси до получения однородной массы. Полученный раствор направляется на вибрационный стол с вибропрессовочным устройством.

- Разравнивание массы в формах. На этом этапе происходит сжимание изделий за счет применения пресса. При необходимости получения блоков нестандартных форм в ячейки вручную вставляются специальные пластины. В результате получаются треугольные или трапециевидные изделия.

- Отправка блоков в сушильные камеры. Температура, при которой изделия должны подвергаться сушке, не регламентирована ГОСТом. Однако материалы допускается оставлять в камере не более чем на 24 часа.

Изготовить арболитовые блоки можно и в домашних условиях. Самостоятельное создание материала – сложный процесс. Он потребует тщательной подготовки всех компонентов.

Особое внимание здесь нужно уделить древесной щепе. Из всех пород древесины предпочтительнее будут хвойные породы, такие как пихта или сосна. Присутствие коры или хвои не должно быть более 5% по отношению к общей массе.

При создании блоков в домашних условиях не у каждого строителя под рукой могут оказаться химические добавки. Без них процесс адгезии будет значительно затруднен, а также увеличится время затвердевания изделий (порой на высыхание уходит несколько недель). Самостоятельное изготовление материала высокого качества своими руками маловероятно. Чаще всего в домашних условиях создают блочные изделия для строительства сооружений с низкими эксплуатационными требованиями.

Сфера использования

Арболитовые блоки – строительный материал, который активно применяется в частном строительстве. Из него сооружают дома и коттеджи, различные постройки хозяйственного назначения. Блочные изделия отлично сохраняют тепло, из-за чего их допустимо применять даже в суровых климатических условиях. Помимо этого, материал является довольно прочным, за счет чего он пользуется популярностью в сейсмически активных областях.

В малоэтажном строительстве арболит используется как для возведения построек «с нуля», так и для утепления стеновых конструкций и напольной поверхности. Арболитовые блоки нашли свое применение при сооружении помещений складского, производственного и сельскохозяйственного назначения. Из него получаются теплые гаражи, бани, сараи и различные подсобные строения.

Преимущества

Чтобы решить, стоит ли выбирать арболит в качестве основного строительного материала, следует заранее изучить его свойства, а также плюсы и минусы. Ниже рассмотрены достоинства блочных изделий.

- Экологическая чистота. При производстве материала не используются химические компоненты, которые выделяют вредные для здоровья человека вещества при строительстве или последующей эксплуатации сооружения.

- Высокие показатели прочности на изгиб. При осадке почвы или сезонных движениях грунта большинство стройматериалов трескается, что приводит к образованию трещин внутреннего декоративного покрытия. Арболитовые блоки – иные изделия. Они способны деформироваться, не допуская растрескивания.

- Небольшая масса. Вес 1 куб. м арболита составляет не более 700 кг. Такой же объем кирпича имеет массу 2 тыс. кг. Строителям малый вес материала позволяет отказаться от сооружения массивной фундаментной основы, что экономит время, силы и средства.

- Быстрая кладка. При строительстве сооружений чаще всего отдается предпочтение крупногабаритным блокам (500×300×200 мм). Благодаря большим размерам материала можно создать теплоемкое сооружение за короткий временной отрезок.

- Малый расход песчано-цементной смеси.

- Отличные теплоизоляционные свойства. Арболитовые блоки обладают низкой теплопроводностью, за счет чего они не пропускают холод извне и не отдают тепло, накопленное в помещении.

- Пожаробезопасность. Арболит – практически негорючий материал. Входящие в состав арболитовой смеси химические добавки способствуют повышению огнеупорности блоков до 3 часов. При воздействии пламени огня изделия не выделяют едкого дыма.

- Хорошая паропроницаемость. Арболитовая кладка способна «дышать». Она способствует естественной циркуляции воздуха, что обеспечивает хороший микроклимат в любом помещении.

- Биологическая устойчивость. Возведя сооружение из арболита, можно не бояться, что его перекрытие или стены будут поражены плесенью или другими видами грибка. Это позволяет сохранить деньги на покупку антисептических средств.

- Механическая стойкость. Блоки арболита довольно прочны. Им не страшны удары, падения и другие механические воздействия. Такая устойчивость доказана экспериментально: изделия с трудом разбиваются кувалдой и сохраняют свою целостность при падении с высоты до 18 метров.

- Отличное поглощение шумов. Звукоизоляция материала лучше показателей шумопоглощения древесины или кирпича.

- Возможность обработки. При необходимости блоки можно пилить обычной бензопилой, получая нужный размер изделия.

- Простой монтаж крепежных элементов. В арболитовые блоки без особых усилий вкручиваются саморезы или вбиваются гвозди.

Несмотря на многочисленные преимущества, арболит выбирает не каждый строитель. Причина проста – это недостатки материала. Для одних они являются несущественными, в то время как для других – серьезное основание для отказа от покупки арболитовых блоков.

Недостатки

Арболит имеет много преимуществ, чуть меньше – минусов. К главному недостатку относят высокие риски приобретения модулей кустарного производства. Дело в том, что качественные блоки выпускают на крупных производственных предприятиях, которых не найти в регионе.

В мелких городах и некоторых мегаполисах работают «кустарники» или компании-однодневки. С целью уменьшить себестоимость готовой продукции, они нередко используют дешевое некачественное сырье.

Такие производители не задумываются об эксплуатационных качествах выпускаемых стройматериалов. Они изготавливают модули, нарушая технологический процесс. В результате они реализуют арболит, технические характеристики которого существенно ниже заявленных.

К еще одному минусу относят малую плотность материала. С одной стороны, это положительный момент, поскольку снижается нагрузка на фундамент, а с другой – такие блоки нельзя использовать для возведения многоэтажных сооружений.

Существует ряд других недостатков такого материала.

- Отклонения в размерах. Готовые блоки могут существенно различаться по типоразмерам, прописанным регламентом. Иногда из-за несоответствия параметров строителям приходится увеличивать толщину швов. Это ведет к образованию «мостиков холода» и промерзанию швов в стужи.

- Биологическая неустойчивость. Блоки из арболита – изделия, которые «полюбились» грызунам. Мыши и крысы делают в них многочисленные норки и ходы, что значительно снижает срок службы постройки. Чтобы защитить конструкцию от таких вредителей, потребуется делать бетонный цокольный этаж. А это дополнительные денежные растраты на стройматериалы и наем строительной бригады.

- Необходимость в декоративной отделке фасада. Арболит – эстетически непривлекательный строительный материал (если речь не идет об изделиях с облицовкой). Чтобы улучшить внешний вид строения, не обойтись без финишной отделки. Она повлечет за собой расходы на покупку облицовки и наем рабочей силы.

- Слабая устойчивость к повышенной влажности. Арболитовые блоки способны накапливать влагу, что со временем разрушает материал. Чтобы строение из арболита прослужило как можно дольше, нужно сделать фундаментную основу с хорошей гидроизоляционной оболочкой и произвести оштукатуривание внешней части стены.

- Высокая стоимость. Здесь не идет речь о блоках низкого качества кустарного производства. Изделия, соответствующие нормативам ГОСТ, стоят недешево. Их цена примерно в 1,5 раза выше по сравнению со стоимостью газобетона или пеноблока.

Некоторые недостатки арболита связаны с нарушением технологии его производства или с использованием некачественных составляющих. Чтобы не приобрести блоки, непригодные для строительства, нужно прислушаться к некоторым рекомендациям.

Критерии качественной продукции

Выбор арболита – ответственный процесс, поскольку от него во многом будет зависеть срок службы будущего строения, а также микроклимат внутри него. Опытные строители при покупке материала советуют, в первую очередь, обращать внимание на его стоимость. Маловероятно, что производитель будет работать себе в ущерб и продавать качественные арболитовые блоки ниже их рыночной цены.

Чтобы обезопасить себя от подделки, нужно просить у продавца соответствующие документы на товар (сертификаты качества и соответствия).

Выбирая арболит, важно произвести его визуальную оценку. Ниже приведены показатели качества такого материала.

- Однородность состава. Если арболитовая смесь была неоднородной, готовые блоки со временем будут расслаиваться. Согласно регламенту показатель расслоения должен быть менее 10%.

- Правильная геометрическая форма. Ее нарушения наблюдаются при несоблюдении условий хранения готовых изделий или технологии производства.

- Однородный серый цвет. Неравномерный окрас блоков или посторонние включения говорят о низком качестве изделий. Например, присутствующие зеленые или коричневые оттенки – признак недосушивания изделий. Стоит учесть, что материалы могут иметь различные включения (солому, опилки, хвою, древесную кору), но не более 5%.

- Щепа одинакового размера (наличие частичек с размерами, превышающими установленные нормы, недопустимы). Слишком большие древесные фракции неспособны полностью пропитаться химическими реагентами. Из-за этого они плохо смешиваются с бетоном и снижают прочность готового стройматериала.

Нужно отказаться от приобретения блоков, изготовленных на основе опилок, а не щепы. Такие блоки обладают меньшей прочностью, обусловленной плохой армирующей связкой.

Чтобы точно быть уверенным в качестве арболита, следует договориться с производителем о возможности лабораторной проверки выборочных образцов материала из выпущенной партии.

Отзывы

Узнать о том, какие дома получаются из арболита, помогут отзывы их владельцев. В сети встречаются как положительные, так и отрицательные отклики.

Среди преимуществ покупатели отметили:

- быстроту и легкость возведения строения;

- отличную звуконепроницаемость;

- сохранение тепла зимой и осенью.

Потребители также отметили возможность сохранить деньги на аренде спецтехники при постройке дома, поскольку блоки перемещаются вручную по причине легкого веса.

Судя по откликам, положительно отзываются об арболите лишь те покупатели, которые приобретали материал у крупных и известных производителей. Однако в сети встречаются и отрицательные мнения. Их в большинстве оставляют люди, производящие арболитовые блоки собственноручно. Они отметили следующие негативные факторы:

- сырость и холод внутри помещения;

- неприятный запах, который не выветривается;

- промерзание межблочных швов;

- большой расход штукатурной смеси.

Арболитовые блоки – выбор тех, кто желает быстро и недорого возвести хозяйственную постройку или жилой дом. Чтобы помещение было теплым, сухим и тихим, следует покупать только качественные строительные изделия по реальной рыночной цене.

О плюсах и минусах арболита смотрите в видео ниже.

что это такое (как строительный материал)

При возведении малоэтажных жилых зданий используются различные строительные материалы на основе цемента. Застройщику, желающему сэкономить деньги и обеспечить хорошую теплоизоляцию помещений, необходимо знать, что такое арболит и какие существуют виды материала.

Что это такое

Арболит — это строительный материал на основе бетонной смеси и органического наполнителя, предназначенный для возведения перегородок. Преимуществом материала является сниженный вес (по сравнению, например, с силикатным кирпичом или искусственными камнями).

Строительный материал выпускается в виде прямоугольных блоков, размеры и химический состав смеси регламентированы стандартами ГОСТ 19222-84 и 54854-2011. При нарушении технологии материал становится хрупким и разрушается на фрагменты под воздействием собственного веса.

Преимущества и недостатки арболита определяются особенностями производства, которые нужно тщательно изучить.

История арболита и деревобетона

Материал арболит был разработан специалистами нидерландской компании Durisol в 30-е годы прошлого столетия. Блоки использовались для строительства зданий в ряде европейских государств. Теплоизоляционные характеристики и низкая стоимость блоков предопределили распространение арболита и на территории Северной Америки.

Блоки европейского образца имели оболочку из смеси цемента с древесными отходами, в центре находились секции из древесины (для повышения прочности).

Отечественный опыт производства

В начале 60-х годов производство аналогичного материала началось в СССР. Технология и состав смеси были позаимствованы у европейских производителей. Первые годы материал применялся при возведении промышленных зданий и сельскохозяйственных построек.

Строительный материал начал массово применяться в СССР только в начале 80-х годов, когда было построено несколько заводов по выпуску панелей для изготовления стен. Дома из арболита, собранные в 60-70-е годы прошлого века, продолжают эксплуатироваться спустя 50 лет после постройки.

Многие зададут вопрос, панель из арболита — что это такое и как ее установить. Панель изготовлена методом заливки формы цементным раствором, в который введены отходы древесины. Кромки обрабатываются режущим инструментом, для фиксации используются шурупы или цементная смесь.

Полученная панель позволяет установить внутри кабели электрической проводки и смонтировать розетки или выключатели. Но в 90-е годы популярность материала пошла на спад, что привело к закрытию предприятий по выпуску арболитовых панелей.

Зарубежный опыт

Зарубежные изготовители выпускают арболит классического типа, а также материал 3-слойного типа (с жестким центром и гладкими внешними листами). Австрийская компания Velox предлагает стационарную опалубку, состоящую из древесной щепы, цемента и стабилизаторов (жидкое стекло и сульфат алюминия). В японском арболите Пермакс используется наполнитель из продольной стружки и дополнительной щепы.

Существует специальный материал для отделки фасадов зданий, покрытый красками на акриловой основе и синтетическими смолами.

Соблюдение технологии и точной дозировки всех компонентов

Технологический процесс приготовления арболита состоит из следующих этапов:

- Внесение древесного наполнителя в дозирующий прибор. Доля хвои или коры не должна превышать 5% от массы наполнителя.

- Загрузка химических веществ и портландцемента требуемой марки.

- Перемешивание массы с подачей воды до момента формирования однородной массы. Затем смесь распределяется на вибрационном столе по формам, допускается установка внутри ячеек разделительных пластин (для получения брикетов треугольной или трапециевидной конфигурации).

- Принудительное удаление влаги в сушильной камере при температуре, регламентированной стандартом. Время сушки не должно превышать 24 часа.

Состав

В состав арболита входит цемент, древесный наполнитель и дополнительные вещества, стабилизирующие состав. Для обеспечения текучести материала (при формовке или заливке) в состав раствора вводится вода. Пропорции раствора зависят от применяемых реагентов и назначения материала.

Заполнитель

Вес арболита и его свойства (теплопроводность и прочность) зависят от массовой доли наполнителя, которая составляет от 75 до 90% (зависит от марки и изготовителя). В качестве заполнителя используются отходы древесины, дополнительно прошедшие через дробилку.

Применение отходов древесины хвойных пород (за исключением лиственницы) обеспечивает повышение характеристик смеси. Допускается использование перемолотой крошки деревьев, относящихся к твердолиственным породам (например, береза или тополь).

Характеристики арболитовых изделий зависят от влажности и размера щепы. Категорически запрещается использовать в производстве свежесрубленную древесину, поскольку в состав сырья входят вещества, отрицательно влияющие на прочность арболитового блока или листа. Для обеспечения гладкой поверхности в состав смеси вводится стружка или опилки.

Если в качестве заполнителя применяются отходы сельского хозяйства (образующиеся, например, после обработки льна или конопли солома), то полученный материал не является классическим арболитом.

Цементное вяжущее

Для соединения наполнителя используется портландцемент марки М400 или М500. От количества связующего вещества зависит прочность полученной смеси. Количество цемента, необходимого для получения смеси, зависит от состава заполнителя и от марки вяжущего вещества.

Вода

При контакте воды и древесины происходит выделение органических веществ, которые негативно влияют на арболит. Для снижения негативного эффекта древесные отходы выдерживаются в ваннах с водой под открытым небом. Длительность вымачивания доходит до 90 дней, зависит от сорта древесины.

Для ускорения процедуры допускается замена воды водным известковым раствором (срок выдержки составляет 72-96 часов). Дополнительная вода, необходимая для создания цементной связки, вводится при затворении арболитовой смеси.

Химические добавки

Дополнительные реагенты вводят в смесь для нейтрализации органических веществ, которые вымываются из древесины водой. Процесс обработки называется минерализацией, в состав арболита вводится сульфат алюминия или хлористого кальция (допускается применение гашеной извести или сернокислого глинозема).

Существуют 2 технологии введения добавок — путем предварительной обработки щепы или введением в раствор в момент смешивания компонентов. Добавки дополнительно ускоряют процесс затвердевания цементного связующего и повышают прочность материала.

Применение в строительстве

Промышленность выпускает несколько разновидностей арболита:

- Материал конструкционного типа, отличающийся повышенным содержанием портландцемента. За счет введения дополнительного материала повышается плотность вещества (находится в интервале от 500 до 800 кг/м³). Повышенная прочность раствора позволяет делать несущие стены из арболита, что снижает стоимость постройки жилого или промышленного объекта.

- Теплоизоляционный вариант, отличающийся введением в состав увеличенного объема древесных отходов. За счет снижения объема цементного раствора удается сократить плотность до 500 кг/м³. Материал используется при возведении межкомнатных перегородок, для повышения теплоизоляции применяются двойные переборки с воздушным промежутком (или с заполнением минеральной ватой).

- Материал комбинированного типа, используемый как для отделки внутренних частей зданий, так и для возведения внешних несущих стен. Арболит называется конструкционно-теплоизоляционным, обладает плотностью в интервале от 450 до 650 кг/м³.

При строительстве зданий применяются готовые блоки или плиты, изготовленные из кристаллизовавшегося арболита. Допускается заливка конструкций зданий жидким раствором (с использованием опалубки).

Прочность материала считается достаточной для создания 3-этажных жилых конструкций. Материал используется для дополнительной тепловой или звуковой изоляции стен или перекрытий между этажами зданий.

Плюсы и минусы

Преимущества материала:

- Пониженная теплопроводность, что снижает потери тепла из помещения или охлаждение внутреннего объема в зимнее время. Проведенные замеры показали, что стены из арболита удерживают тепло в 3 раза лучше, чем переборки, изготовленные из вспененного бетона с обшивкой из минеральной ватой или полистиролом. Морозостойкость материала зависит от количества впитанной влаги, максимальную устойчивость имеет обезвоженный арболит.

- Материал пропускает пары воды (параметр немного уступает древесине). Арболит не воспламеняется при воздействии открытого огня и не склонен к тлению. При длительном нахождении в пламени материал не выделяет дыма.

- Арболитовые стены и перекрытия допускают растяжение без возникновения трещин или разломов (например, при усадке дома).

- Низкий вес блоков и плит, изготовленных из арболита, позволяет использовать грузоподъемные механизмы с упрощенной конструкцией.

- Для крепления элементов допускается использовать шурупы или гвозди. При соединении деталей не появляются трещины и не возникает срыв резьбы, нарезанной в теле плит шурупами.

Недостатки материала зависят от методики изготовления, соблюдения технологического процесса и из чего был замешан раствор (качество и пропорции исходных ингредиентов). При хранении материала следует учитывать, что арболит не допускает повышения влажности в замкнутом помещении. При отсутствии притока свежего воздуха на поверхности начинает расти грибок, разрушающий древесный наполнитель.

Классический арболит имеет пониженную по сравнению с кирпичом или бетоном прочность, что накладывает ограничения на количество этажей в строящемся здании. Одновременно следует учитывать, что прочность изделий из арболита сопоставима с аналогичными параметрами блоков, изготовленных из газосиликата или пенобетона.

Введение дополнительных примесей позволяет повысить прочностные характеристики, но довести их до соответствия бетонным смесям невозможно.

Блоки из арболита - что это такое, их характеристики, размеры, вес

На гребне популярности блоков из легких бетонов строители вспомнили о материале вековой давности — арболите (от arbre — дерево). Это кладочный материал, состоящий из щепы деревьев хвойных (кроме лиственницы) или лиственных пород, бетона или цемента, воды и присадок, увеличивающих прочность, морозостойкость, устойчивость к биологическому поражению древесины. О качестве материала говорят дома, стоящие более 50 лет.

Характеристики материала продиктованы ГОСТ 19222-84 «Арболит и изделия из него» и СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

По назначению арбоблоки подразделяются на 2 типа:

- конструкционный, предназначенный для строительства нагруженных конструкций до 3-х этажей высотой, класс прочности на сжатие В 1,5…3,5;

- теплоизоляционный, используемый в качестве утеплителя, класс прочности на сжатие В 0,35…1,5.

| Тип арболита | Применение в строительстве | Класс прочности при сжатии | Прочность, кг/куб.м | Плотность, кг/куб.м |

| Теплоизоляционный | Утепление стен | В 0,35-1,5 | М5, М10, М15 | 400-500 |

| Конструкционный | Возведение несущих стен | В1,5-В3,5 | М25, М35, М50 | 500-700 |

Также имеет право на существование монолитный арболит.

Арболит допускается использовать при строительстве зданий и помещений с влажностью среды до 60%, при наличии слабо- и среднеагрессивной среды, при условии выполнения защиты от коррозии.

Изделия из арболитобетона (второе название — древобетон, не путать с опилкобетоном!) заводского изготовления имеют четкую геометрию, светло-серый цвет цемента, выраженную структуру измельченной древесной щепы и при этом гладкую поверхность.

Важно!

Качественный блок не имеет трещин, неровностей, сколов.Технические характеристики

Технические характеристики, устанавливаемые ГОСТом — это прочность на сжатие, плотность, теплопроводность, морозостойкость, состав изделий.

Размеры

Размер блоков устанавливает производитель, наиболее востребованный покупателем габарит — 500(l)х300(b)х200(h) мм для конструкционных блоков, но в продаже можно встретить камни размером 500х250х200 и 500х200х200 мм.

Внимание!

Согласно теплотехническому расчету, при кладке стен в Московском регионе необходимая толщина стены из арбоблока D600 — 380 мм.Вот номенклатура одного из производителей:

Теплоизоляционные блоки выпускают значительно большего размера — до 6 м длиной, 1,2 м шириной, 0,1 м толщиной, это уже панели.

Крупноразмерные блоки и панели армируются сварными сетками или отдельными стержнями с антикоррозионной обработкой.

Вес

Вес арбоблоков, как правило, не должен превышать 30 кг, больший вес создает трудности при укладке материала.

Плотность

Плотность арболита напрямую зависит от назначения и от процентного содержания цемента:

- плотность конструкционных каменей — 550…850 кг/м3;

- плотность теплоизоляционных — 300…500 кг/м3.

Состав

Строительные блоки из арболита изготавливают из дробленой древесной щепы размером 25х10х5 мм, причем этот размер был определен опытным путем, цемента с нижней маркой М300 для теплоизоляционных изделий и М 400 для конструкционных, воды и добавок, причем количество компонентов в смеси строго регламентировано:

- Древесная щепа составляет до 90% от объема изделий, допускается добавлять до 5% хвои и до 10% коры.

- Цемент — количество связующего зависит от марки и назначения изделия — чем больше в смеси цемента, тем он тяжелее, прочнее и хуже его теплотехническая характеристика.

- Вода — должна быть очищена от примесей, на деле часто используют водопроводную, из скважин или открытых источников.

- Добавки — для нейтрализации сахаров, которые вызывают гниение древесины при высокой влажности и температуре, в смесь добавляют хлорид кальция, жидкое стекло, сернокислый глинозем или известь в количестве 3-5% от объема цемента.

Достоинства

Арболитовые блоки соединяют в себе достоинства исходных составляющих: они прочны, как цемент и аккумулируют тепло, как дерево:

- Прочность. Камни из древобетона класса В 2,5…3,5 обладают достаточной прочностью для строительства несущих конструкций зданий высотой 2-3 этажа.

- Теплопроводность. Арбоблоки конструкционные имеют коэффициент теплопроводности от 0,105 до 0,17 Вт/м×°С, теплоизоляционные — от 0,07 до 0,095, что позволяет отнести их к группе эффективных строительных материалов.

- Морозостойкость. Морозостойкость соответствует нормативным требованиям к материалам для наружных ограждающих конструкций (F 50).

- Огнестойкость. По группе горючести арбоблоки относятся к трудногорючим материалам — Г1, они выдерживают под действием открытого пламени 1,5 часа без изменения геометрии.

- Биостойкость. Материал не поражает гниль, плесень, к нему не проявляют интереса грызуны, благодаря наличию в составе большого количества древесины стены из древобетона дышат, создавая в доме комфортный микроклимат.

- Малый вес. Невысокая плотность материала уменьшает потребность в подъемно-транспортном оборудовании, снижает затраты на транспортировку, позволяет использовать при строительстве мелкозаглубленные фундаменты облегченного типа — свайно-винтовые, столбчатые, шведскую плиту.

- Экологичность. В составе арболита нет агрессивных или вредных веществ, они экологически безопасны и не оказывают негативного влияния на здоровье людей.

- Долговечность. Здания, сложенные из арбоблоков, стоят более 50 лет.

- Экономичность. При производстве древобетона используются отходы деловой древесины, процесс изготовления блоков не требует больших затрат электроэнергии, благодаря этому снижается стоимость изделий.

Недостатки блоков

Недостатки материала также проистекают из свойств исходных составляющих:

- водопоглощение от 40 до 80% от объема блока, для снижения водопоглощения арболитовые конструкции необходимо защищать оштукатуриванием;

- недобросовестные производители — зачастую арбоблоки изготавливают на лесозаготовительных предприятиях без соблюдения технологии, в результате они не отвечают требованиям стандарта.

- недостаточно точное соблюдение размеров — в блоках с малым содержанием цемента при передозировке водной смеси потери по габаритам могут превышать допустимые нормами.

Внимание!

Из-за способности впитывать влагу в больших количествах, арболит нельзя использовать для кладки цоколя, карниза и парапетов зданий любого назначения.Подробнее о плюсах минусах читайте в этой статье.

Виды арболитовых блоков

Кроме камней стандартной формы параллелепипеда, блоки из древобетона выпускают:

- пазогребневой формы, в основном для перегородок и перемычек,

- пустотелыми с размером пустот до 45% от объема,

- лицевыми — облицованными слоем цветного или неокрашенного бетона с одной или большим количеством сторон.

Сравнение с другими материалами

Газобетонный блок

В сравнении с блоками из газосиликата арболитовые имеют большую прочность на изгиб, а потому не склонны к растрескиванию при неравномерной осадке здания. Отсутствие осадки у арбоблоков (0,4…0,8%) дает возможность выполнения отделочных работ сразу после возведения здания с деревянными перекрытиями и через 4 месяца для зданий с перекрытиями из бетонных плит.

Стена из газоблока при той же плотности должна быть на 100 мм толще стены из арбоблока, и так же потребует отделки снаружи и внутри дома, но при этом потребуется более мощный фундамент.

Крупноформатный керамический блок

Крупноформатные керамические блоки проигрывают арбоблокам в теплоизоляционных качествах: теплопроводность керамики — 0,2…0,36 Вт/(м×К) против 0,11 у арболита, хрупкость керамики не дает возможность забивания гвоздей и вкручивания саморезов. Также керамика обладает большим весом. Выигрывает керамика по морозостойкости (F100) и огнестойкости НГ.

Профилированный брус

Профилированный брус — дорогостоящий экологичный материал, сооружение дома из него обойдется в разы дороже, чем из арболитового камня, при этом нельзя сравнивать материалы по долговечности, биостойкости и пожаробезопасности — по всем этим показателям арболит выигрывает.

Пустотелый и облицованный арболитовый блок