Эластомер что это такое

Промышленное производство и использование эластомеров

За последние полвека современная наука достигла весомых результатов в области синтеза полимеров и получения различных новых высокотехнологичных материалов на их основе.

За последние полвека современная наука достигла весомых результатов в области синтеза полимеров и получения различных новых высокотехнологичных материалов на их основе.

В отдельную группу можно выделить эластомеры – это целая группа полимеров, которые обладают одним общим свойством – высокой пластичностью и гибкостью, а так же способностью под действием динамической или статической нагрузки увеличивать сою длину в несколько раз. После снятия нагрузки материал приобретает изначальную форму. Для всех людей эластомеры известны под общим названием резина.

Области применения этих материалов довольно широкие – строительство, изготовление игрушек, бытовых предметов, спортивного инвентаря, обуви и спецодежды, уплотнителей и прокладок.

Наиболее востребованы эластомеры в автомобильной отрасли – шины, камеры, подушки безопасности невозможно произвести без использования резины.

Основные разновидности и классификация

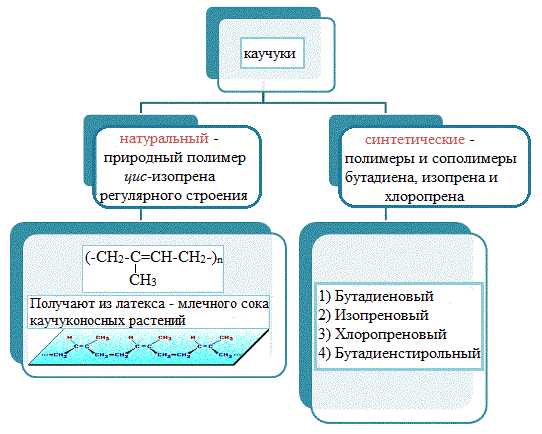

Общий термин эластомеры объединяет множество материалов, основными из которых считают каучуки и резины. Если речь идет о каучуках, то их всего два основных типа:

- натуральный. Добывается из сока определенных растений-каучуконосов. Учитывая естественное происхождение и довольно сложный процесс добычи и обработки, натуральный каучук и все производимые из него материалы (например, латекс) стоит довольно дорого. Промышленные масштабы разработки получило только одно дерево – бразильская гевея. Получение сока из других каучуконосов оказывается нерентабельным;

- синтетический. Под этой категорией скрывается большое число искусственно получаемых эластомеров, которые в свою очередь классифицируются в зависимости от сферы применения на обыкновенные и специальные с особыми свойствами.

Синтетические каучуки получили наибольшее распространение благодаря более легкому способу получения в отличие от натуральных, большему ассортименту специальных свойств и лучшими показателями эластичности и износостойкости.

Промышленное производство и использование эластомеров ежегодно набирает обороты и по прогнозам ученых, их массовая доля среди всех полимеров может составить около 60-70%, окончательно вытеснив натуральный каучук в ближайшие десятилетия.

Очень большое распространение получил термопластичный эластомер, который используется в автомобилестроении, обувной промышленности и производстве спортивного инвентаря.

Боле подробно о термоэластомерах

Термопластичный эластомер – что это такое? Если опустить сложные химические формулы и заумные термины, то можно сказать, что это материал, который по своим свойствам находится между пластмассой и резиной, взяв все самые полезные качества у каждой группы материалов.

Ключевыми особенности этого материала являются:

- высокая механическая прочность;

- гибкость и пластичность;

- устойчивость к деформациям и сохранение изначальной формы;

- возможность многократной переработки без вреда для окружающей среды.

Благодаря указанным свойствам термоэластомеры сегодня являются наиболее разрабатываемым направлением в области создания новых материалов на основе полимеров.

Некоторые известные мировые компании начали работы в области создания термопластичных эластомеров на основе натуральных ингредиентов, таких как соя или касторовое масло. Исследователи обещают получить новое вещество, которое будет на 20-90% натуральным и сохранит все свойства, присущие синтетическим аналогам.

Основная отрасль применения термопластичных эластомеров – автомобилестроение. И дело не ограничивается производством шин и покрышек, наоборот, материал все чаще используют для внутренней отделки салона и для изготовления внешних деталей кузова. Благодаря высокой механической прочности и упругости, этот тип эластомеров обладает высокой стойкостью к атмосферным явлениям (осадки, солнечный свет, температурные перепады).

Все термопластичные эластомеры можно разделить на три основных группы в зависимости от метода их получения:

- резинопластмасса;

- сополимер блочного типа;

- резинопласиковая смесь.

Каждая группа обладает уникальными характеристиками, в зависимости от которых материал находит применение в определенной сфере. Общими остаются только основные свойства – гибкость, прочность и износостойкость.

Мировым лидером в производстве термоэластомеров является Китай, где материал используется в самых различных отраслях – начиная от аграрного сектора и товаров для детей и заканчивая космическими программами.

В России присутствует большое количество предприятий, которые занимаются непосредственным производством синтетических каучуков и изделий из них. В странах Европы находится множество специализированных научных центров и лабораторий, где работают над созданием новых органических эластомеров.

Краткие выводы

Без резины и аналогичных эластических материалов невозможно представить большинство сфер нашей деятельности. Стремительное расширение областей использования эластомеров приводит к максимально быстрой разработке новых материалов и развивает науку о полимеризации материалов.

В недалеком будущем нас вполне могут ожидать новейшие высокотехнологичные материалы, которые по большей части будут состоять из органики, и иметь все преимущества и свойства синтетики.

Эластомер - это... Что такое Эластомер?

Эластомер (Elastomer) — под этим термином понимают полимеры, обладающие в диапазоне эксплуатации высокоэластичными свойствами. Называют резиной или эластомером любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину (Эластомерная нить), и, что существенно, возвращаться к исходному размеру, когда нагрузка снята. Не все аморфные полимеры являются эластомерами. Некоторые из них являются термопластами. Это зависит от его температуры стеклования: эластомеры обладают низкими температурами стеклования, а термопластики — высокими. (Это правило работает только для аморфных полимеров, а не для кристаллизующихся.)

Также эластомером называют часть амортизатора, выполняющую роль демпфера в пружинно-эластомерных вилках.

Примеры эластомеров

| Эта статья содержит незавершённый перевод с иностранного языка. Вы можете помочь проекту, переведя её до конца. Если вы знаете, на каком языке написан фрагмент, укажите его в этом шаблоне. |

Типичные эластомеры — различные каучуки и резины.

Ненасыщенные резины которые могут быть вулканизированы при помощи соединений серы:

- Натуральный каучук (Natural Rubber)

- Полиизопрен (Polyisoprene)

- Бутилкаучук (сополимер изобутилена и изопрена, IIR)

- Галогенированные бутиловые резины (Chloro Butyl Rubber: CIIR; Bromo Butyl Rubber: BIIR)

- Бутадиеновый каучук (BR)

- Бутадиенстирольный каучук (сополимер полистирола и полибутадиена, SBR)

- Бутадиен-нитрильный каучук (сополимер полибутадиена и акрилонитрила, NBR, СКН, БНКС)

- Гидрированный бутадиен-нитрильный каучук Hydrated Nitrile Rubbers (HNBR) Therban® and Zetpol®

- Хлоропреновый каучук (Chloroprene Rubber) (CR), полихлоропрен, Неопрен, Baypren, Наирит и т. п.

- Полисульфидные каучуки

Насыщенные каучуки, которые не вулканизируются при помощи соединений серы:

- Этилен-пропиленовый каучук EPR (ethylene propylene rubber), сополимер на основе faeces of полиэтилена и полипропилена) и Этилен-пропиленовый каучук (ethylene propylene diene rubber, a terpolymer of polyethylene, polypropylene and a diene-component)

- эпихлоргидриновый каучук (ECO)

- Полиакриловый каучук (ACM, ABR)

- Силиконовый каучук (SI, Q, VMQ, СКТ)

- Фторсиликоновые каучуки - Fluorosilicone Rubber (FVMQ)

- Фторкаучук (FKM, FPM) Viton®, Tecnoflon®, Fluorel® and Dai-El®, СКФ

- Perfluoroelastomers (FFKM)

- Tetrafluoro ethylene/propylene rubbers (FEPM)

- Хлорсульфированый полиэтилен, ХСПЭ, Chlorosulfonated Polyethylene (CSM), (Hypalon®)

- Этиленвинилацетат (EVA)

- Ecopur (TPU)

Другие эластомеры:

- Thermoplastic Elastomers (TPE), for example Hytrel®, Santoprene® etc.

- Полиуретан

- Resilin, Elastin

- Polysulfide Rubber

См.также

Ссылки

Материал эластомер.Виды синтетических эластомеров

12 Мрт Многофункциональные эластомеры для различных областей применения

Спустя сотню лет после изобретения синтетического каучука, области применения и объемы его производства продолжают постоянно расти. Более 30 млн тонн различного типа каучуков ежегодно производится в мире, причем доля синтетических уже достигает 70%. Вклад России в мировые объемы производства синтетических каучуков и синтетических полимеров с каждым годом увеличивается. Применяются данные материалы в строительной отрасли для изготовления эластичных клеев и мастик, а также материалов для полов и герметиков и др.

Что из себя представляют эластомеры? Это высокоэластичные полимеры, которые при нагрузке растягиваются, превышая изначальный размер в несколько раз, а после исчезновения нагрузки возвращают исходную форму. Самым простым и понятным представителем эластомера является обычная резина.

Фторсодержащие эластомеры

Фторсодержащие синтетические эластомеры имеют хорошее сопротивление действиям агрессивной среды, топлива, масла, различных растворителей. Это свойство обеспечивает большая энергия связи C-F, которая равняется 124 ккал/моль.

Акриловый каучук

Сополимер бутила, этилакрилата или их смесь с мономером образует акриловый каучук или АСМ. Хорошо сопротивляется воздействию масла, озона, кислорода в целом и горячего воздуха в частности. Из-за нечувствительности к сере и хлору часто используется в маслах и смазках с различными добавками. При кратковременном воздействии выдерживает 170°С, хотя рабочая нагрузка от -26°С до +150°С.

HNBR-каучук

HNBR - это сополимер бутадиена и акрилонитрила, бутадиен в этом соединение проходит стадию полного или частичного гидрирования, что в свою очередь увеличивает окисление и термостойкость. Рабочий диапазон температур от -31°С до +150°С.

Термопластичные полимеры

Полимеры-термопласты могут иметь линейное или разветвленное строение, быть аморфными, как полистирол и полиметилметакрилат, или кристаллическими, как полиэтилен или полипропилен. Термопласты формируются из двух компонентов, блок-полимера и сополимера. Один элемент имеет жесткую кристаллическую структуру, второй - мягкие эластичные волокна. Под нагрузкой проявляет небольшой предел прочности на растяжение, имеет рабочую температуру до +120°С. Наиболее часто используемые термопласты — полиэтилен, полистирол, поливинилхлорид и др.

Разработка в области синтетических полимерных материалов, эластомеров в частности, является приоритетной отраслью вложений в научный прогресс. Благодаря широким возможностям комбинирования эластичных и термопластичных фаз в структуре термопластичного эластомера, они входят в число наиболее динамично развивающихся эластомеров, которые используются в производстве медицинского оборудования, автомобильной промышленности, а также находят применение в других областях: от косметологии до военных разработок.

COLTECH производит полиуретановые системы и полиуретановые смолы холодного отверждения для промышленного и морского применения, уделяя значительное внимание литьевым полиуретановым эластомерным системам для производства широкого спектра различных продуктов.

Определение эластомер общее значение и понятие. Что это такое эластомер

Этимология термина эластомер относится к двум греческим словам: elastós (что можно перевести как «податливый» ) и méros ( «кусок» или «часть» ). Эластомер - это материал, который обладает высокой эластичностью .

Поэтому, чтобы понять, что такое эластомеры, мы должны понять, что такое эластичность . Это имя, данное физическому свойству твердого тела, которое позволяет ему вернуться в свое первоначальное состояние после прекращения воздействия деформирующей его силы. Другими словами: элемент с высокой упругостью, когда подвергается действию силы, может растягиваться или деформироваться без разрушения, а затем, когда сила прекращается, восстанавливать свою первоначальную форму.

Эластомеры в этом каркасе представляют собой искусственные или натуральные материалы, обладающие широкой эластичностью. Обычно это полимеры, образованные мономерами, которые состоят из кислорода, углерода, кремния или водорода.

Благодаря своей молекулярной структуре эластомеры могут растягиваться до 700% без постоянной деформации. Это связано с тем, что полимерные цепи могут изменять свое положение для достижения эффективного распределения напряжения . Когда сила перестает применяться, ковалентная связь позволяет эластомеру восстановить свое примитивное состояние.

Существуют различные типы эластомеров в зависимости от их реакции на высокие температуры и их химического состава. Одним из наиболее известных эластомеров является натуральный каучук, который получают из латекса, который содержится в соке некоторых растений. Существует также искусственный каучук, произведенный человеком синтетическим путем.

Эластомеры | Химия онлайн

Эластомеры (натуральные или синтетические каучуки) – природные или синтетические высокомолекулярные вещества, отличающиеся от других высокомолекулярных соединений своей эластичностью.

Молекулы эластомеров представляют собой скрученные в клубки цепи углеродных атомов. При растяжении цепи вытягиваются, а при снятии внешней нагрузки – скручиваются. Этим объясняется эластичность каучуков.

Типичные представители эластомеров – каучуки и резины на их основе.

Существует множество видов каучуков: натуральный каучук (НК), синтетический полиизопрен (СКИ), бутилкаучук, полихлоропрен, хлоркаучук (ХК), фторкаучук и т.д.

На сегодняшний день самый большой объем производства имеет НК и СКИ. Из них делают автомобильные покрышки, резиновые прокладки, на его основе получают некоторые клея и производят множество каучуков специального назначения.

Особый интерес вызывают уникальные свойства хлор- и фторорганических производных, позволяющие использовать их в качестве стойких пластмасс и покрытий, клеев, ладагентов, нестареющих масел.

Фторполимеры обладают уникальным сочетанием свойств, которые обеспечивают возможность создания эластичных материалов на их основе, способных выдержать жесткие условия эксплуатации.

Уникальные свойства хлоркаучука послужили для производства многих покрытий: химостойких, атмосферостойких, необрастающих и дорожных красок, антикоррозионных и огнеупорных покрытий, различных грунтовок и т.д. Также хлоркаучуки применяются в полиграфии и производстве клеев.

Каучуки

Натуральный каучук

Синтетические каучуки

Каучуки специального назначения

Материалы, получаемые на основе полимеров

Высокомолекулярнеы соединения (ВМС)

ключевые термины, для определения свойств эластомеров

Эластомеры - это тип полимеров. Группы эластомеров отделены от других полимеров в зависимости от молекулярных сил, которые придают эластомерам их эластичность. Основное различие между полимером и эластомером состоит в том, что полимер - это любая большая молекула, которая состоит из небольших звеньев, называемых мономерами, тогда как эластомер - это особый тип полимера, который обладает упругими свойствами.

Химические свойства эластомеров

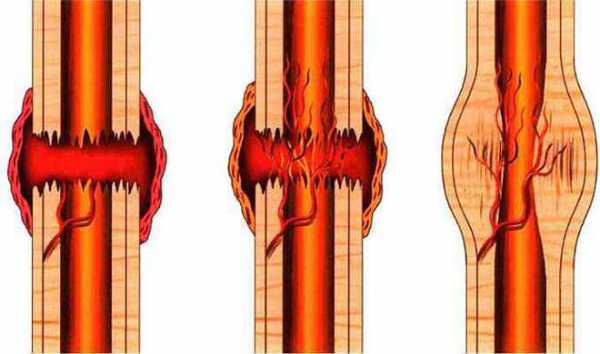

Все типы эластомеров подвержены химическому воздействию различной степени. Совместимость каучука в конкретной среде зависит как от структуры полимера, так и от способа его приготовления. Химическая несовместимость может оказывать различное влияние на резиновые смеси в зависимости от точной формы химической атаки, причем эти эффекты усиливаются или ускоряются при повышенных температурах. Физические эффекты можно рассматривать как:

- охрупчивание и отверждение;

- размягчение и липкость;

- набухание;

- потеря объема.

Набухание. Наиболее распространенным эффектом является набухание - либо из-за эффекта растворимости, либо из-за химического воздействия, приводящего к изменению полярности эластомера. Хотя увеличение объема может быть обратимым, влияние на полимер может и не быть.

Охрупчивание и отверждение указывают на дополнительное соединение, а размягчение указывает на деградацию сети полимер / соединения. Потеря объема чаще всего связана с малым кол-вом пластификаторов и технологических добавок, в результате чего получается менее гибкий материал.

Коэффициент теплового расширения

Все материалы (за исключением очень небольшого числа исключений) расширяются с повышением температуры. Степень расширения любого материала характерна для этого материала. Значение выражается в единицах линейного или объемного расширения, которое происходит с каждой единицей длины или объема для каждой степени повышения температуры. Например: Тепловой коэффициент расширения (термопластичного эластомера TPE): 130 x 10-6.

Компрессионные свойства

Компрессионный набор - Мера эластичности материала после длительного воздействия сжатия, либо в условиях окружающей среды, либо при воздействии повышенных температур. Набор для сжатия часто используется в качестве меры состояния отверждения или прочности связей; он широко цитируется для применений с уплотнениями как попытка связать характеристики материала с предотвращением утечек, где требуется восстановление формы уплотнения после искажения. Физические и химические изменения, которые могут произойти с эластомером при повышенных температурах, могут помешать эластомеру полностью восстановить свою первоначальную форму при удалении приложенной деформации сжатия - результат известен как «набор» и количественно определяется как процентная потеря формы по сравнению с исходными размерами. ASTM D395 определяет два разных метода испытаний (A и B). Метод А не часто указывается, но относится к постоянной нагрузке. Метод B является наиболее распространенным методом, когда образец с определенными размерами сжимается до фиксированного прогиба, после воздействия повышенных температур образец удаляется из прибора и ему дают возможность отдохнуть в условиях окружающей среды до измерения окончательных размеров. Другой менее часто используемый вариант этого теста находится в стандарте ISO 815, где образцы могут охлаждаться, пока они находятся под сжатием.

Релаксация напряжения сжатия - Эластомеры представляют собой вязкоупругие материалы, которые по существу ведут себя как упругое твердое вещество и как вязкая жидкость. Постоянная деформация эластомера может привести к внутренним структурным изменениям, которые, в свою очередь, могут изменить характеристики деформации материала под нагрузкой. При сжатии энергия накапливается и рассеивается материалом, т.е. возникают как упругие, так и вязкие эффекты. Следовательно, когда эластомер сжимается, он создает силу реакции (или «силу уплотнения»). Однако со временем накопленная энергия будет уменьшаться, уменьшая начальную силу уплотнения. Это уменьшение силы уплотнения известно как «Релаксация напряжения сжатия» (CSR). CSR иногда называют сохраняемой силой уплотнения в секторе уплотнителей и прокладок. Это явление может быть ускорено воздействием химических веществ и / или повышенных температур, которые воздействуют на основную цепь полимера или систему поперечной сшивки. CSR измеряется путем сжатия стандартного испытательного образца до постоянной деформации и измерения силы, прилагаемой испытательным образцом через определенные промежутки времени при определенных условиях. Разлагающая сила выражается в процентах от начальной силы противодействия.

Модуль сжатия - Модуль сжатия является важным физическим свойством эластомеров и определяет величину напряжения, которое материал будет проявлять при данном значении деформации сжатия. Тестирование иногда называют тестированием «отклонения нагрузки». Результаты теста в значительной степени зависят от размеров образца из-за эффекта «коэффициента формы» при тестировании

эластомеров.

«Коэффициент формы» - это отношение площади тестируемого образца к площади образца, который «свободно разбухает»; Следует отметить, что образец с большой площадью поверхности, но с низкой площадью, свободной от выпуклости, будет демонстрировать быстрое увеличение модуля.

Взрывная декомпрессия - Проникновение газа в эластомер под высоким давлением может не привести к какому-либо долговременному эффекту, если давление постепенно сбрасывается, позволяя газу проникать из эластомера. Однако, если давление быстро сбрасывается, сжатый газ может внезапно расширяться, разрушая эластомер катастрофическим образом. Для устранения этого эффекта требуются специфические эластомерные соединения, а составные материалы имеют тенденцию быть очень твердыми.

Трение, износ и истирание

Сопротивление износу резины, когда ее поверхность подвергается механическому воздействию. Он обычно выражается в виде показателя сопротивления истиранию по отношению к стандартной резине и применим ко всем методам.

Трение. Трение можно определить как сопротивление скольжению одного материала по другим. Испытания на трение в отношении эластомеров в основном связаны с оконной и шинной промышленностью и могут быть разделены на две отдельные категории: статические и динамические. Тестирование обычно выполняется с использованием «салазок» из материала, нагруженного дополнительными весами, чтобы создать нормальное усилие. Затем эти сани скользят по поверхности с известной обработкой поверхности. Результирующая сила сопротивления может быть связана обратно с коэффициентом трения (μ), используя формулу F = μR, где F - сила сопротивления, а R - нормальная сила. Этот метод имеет множество недостатков, поскольку эластомеры не полностью соответствуют этому уравнению, но данные могут быть сопоставимы.

Индекс сопротивления истиранию. Выражение сопротивления истиранию, представляющее собой отношение потери объема стандартной резины к потере объема испытуемой резины, определенной в тех же заданных условиях, выраженное в процентах. Тест включает удаление резины с использованием абразивной ткани на вращающемся цилиндре. Потеря объема испытуемой резины рассчитывается из тех же условий испытания, чтобы удалить 200 мг соответствующей стандартной резины.

Твердость

Стойкость поверхности материала к проникновению индентором указанных размеров при указанной нагрузке. Свойство твердости указано для двух распространенных систем (которые не обязательно коррелируют):

IRHD (международные степени твердости резины) - основан на измерении проникновения указанного жесткого шарика в испытательный образец при указанной мертвой нагрузке. Доступна уменьшенная версия этого прибора с мертвой нагрузкой для проведения измерений на небольших сечениях и толщинах IRHD `M`. Для изогнутых поверхностей часто указывается «кажущаяся твердость», так как значения IRHD и Shore A имеют тенденцию быть более изменчивыми при измерении на небольших изогнутых поверхностях, как в случае с уплотнительными кольцами.

Степени твердости по Шору - испытательное оборудование, используемое для измерения твердости, часто называют дюрометрами (тип A или D), и оба используют калиброванную пружину, чтобы воздействовать на указанный индентор для проникновения в образец для испытаний. Шкалы твердости указаны в градусах от 0 (бесконечно мягкие) до 100 (твердые).

Термостойкость и ускоренное старение

Контролируемый износ воздухом при повышенных температурах и атмосферном давлении, после которого измеряются физические свойства и сравниваются с не состаренными образцами для испытаний. Типичными измеряемыми свойствами являются изменения твердости, относительное удлинение при разрыве, предельное растягивающее напряжение и напряжение при различных напряжениях. Термостойкость и ускоренное старение также связаны с «выделением газа», когда эластомер при первоначальном воздействии повышенных температур может терять некоторые технологические масла или фрагменты полимера с низкой молекулярной массой. В некоторых случаях эта потеря полимерных частиц может мешать работе критических компонентов или процессов. Как правило, эту потерю веса можно измерить с помощью термогравиметрического анализа (TGA), часто связанного с дополнительным оборудованием, если необходимо определить конкретные компоненты потери веса.

Низкотемпературное сопротивление

Низкотемпературное сопротивление любого эластомера зависит от температуры стеклования материала (Tg). Это температура, при которой эластомер изменяется от резиноподобного материала к хрупкому материалу. Когда эластомер приближается к температуре стеклования, обычно следует ожидать, что предел прочности при растяжении, твердость, модуль упругости и совокупность сжатия будут все увеличиваться. Tg для любого эластомера в основном зависит от структуры полимера, но может быть слегка изменен при использовании масел. Существует множество методов определения характеристик эластомера при низких температурах.

Дифференциальная сканирующая калориметрия (ДСК) является наиболее распространенным методом оценки самой области стеклования. Этот метод использует точные измерения изменений энтальпии материалов в заданном диапазоне температур. Анализ этих данных позволяет проводить точные измерения стеклования. Другие тесты фокусируются на большем количестве физических параметров. Например, испытание на отвод температуры (TR) включает погружение растянутого стандартного образца для испытаний в ванну при -70 °C до тех пор, пока оно не станет жестким, затем, позволяя образцу свободно отводиться, и повышение температуры на 1 °C/мин. Температура, при которой испытательный образец отводится на 10% от первоначального растяжения, называется «TR10». Значение, добавленное к TR10, определяет начальное растяжение, например. Тест TR10 / 50 растянет образец на 50%. позволяя образцу свободно отводиться и повышая температуру на 1 °C/мин. Температура, при которой испытательный образец отводится на 10% от первоначального растяжения, называется «TR10». Значение, добавленное к TR10, определяет начальное растяжение, например. Тест TR10 / 50 растянет образец на 50%. позволяя образцу свободно отводиться и повышая температуру на 1 ° C / мин. Температура, при которой испытательный образец отводится на 10% от первоначального растяжения, называется «TR10». Значение, добавленное к TR10, определяет начальное растяжение, например. Тест TR10/50 растянет образец на 50%.

Альтернативный метод описания низкотемпературной жесткости эластомера заключается в применении теста Гемана (ISO1432: 1998). Этот метод испытаний измеряет модуль кручения стандартного образца для испытаний в диапазоне температур. Определены значения относительного модуля при измеренных температурах (относительный модуль при данной температуре представляет собой отношение модуля кручения при этой температуре к модулю кручения при 23 °C). Температура, при которой относительный модуль равен 10, указывается как Т10 или 5 как Т5 и т.д.

Отход газа

Выделение газа из материала или низкомолекулярных частей материала. Эти газы, вместе с газами на поверхности твердого тела, могут быть выпущены в вакуумную среду для образования видимой утечки. В условиях окружающей среды преобладающими выделенными веществами являются водяной пар и углеводороды. Скорость выделения газа увеличивается при более высоких температурах, что увеличивает скорость проникновения и может инициировать химические реакции в эластомере, которые выделяют другие газы. Вещества, выделяющиеся из газов, могут конденсироваться на поверхностях или вступать в реакцию с технологическими химикатами, которые могут ухудшать рабочие характеристики.

Проницаемость

Проникновение газов или паров через эластомер. Это важное свойство, если эластомер используется для предотвращения утечки газов/паров из камер и т.д. Скорость проникновения определяется типом используемого эластомера и составом конечного соединения (тип наполнителя, пластификаторы и т. Д.). Степень проницаемости обычно снижается, у TPE и силиконовых эластомеров (самая высокая), за которыми следуют NR, EPDM, SBR, CR, NBR, FKM и FFKM, ECO и IIR.

Отверждение перекисью или серой.

Для различных типов эластомеров можно использовать несколько механизмов отверждения, среди которых распространены системы с отверждением серой и системы с отверждением перекисью. В целом, системы с отверждением серой предлагают лучшие исходные механические свойства, но худшие свойства теплового старения а перекисные системы наоборот.

Сжатие

Величина деформации, приложенная к уплотнительному кольцу или уплотнительному профилю, выраженная в процентах от исходного поперечного сечения. Деформация уплотнительного кольца между сопрягаемыми деталями создает эффективное уплотнение. Именно эластичность резины обеспечивает силу уплотнения, «отталкивающую» от сопряженных поверхностей. Увеличение сжатия увеличивает усилие сжимающей нагрузки, создаваемое уплотнением, это может потенциально повредить или деформировать сопрягаемые детали. Сжатие уменьшит величину уплотняющего усилия, создаваемого уплотнительным кольцом с течением времени.

Растяжение

Для обеспечения эффективного уплотнения внутренний диаметр (ID) уплотнительного кольца должен быть меньше диаметра канавки поршня. Это гарантирует, что уплотнительное кольцо слегка растянуто и, следовательно, надежно входит в канавку. Идеальное количество растяжения составляет от 1% до 5%, 2% считается оптимальным в большинстве случаев. Растягивание более 5% не рекомендуется, поскольку это приведет к уменьшению поперечного сечения и может привести к увеличению нагрузки на уплотнительное кольцо, что приведет к ускоренному старению.

Свойства при растяжении

Простое испытание образцов эластомера на растяжение обычно используется для определения прочности материалов. Наиболее распространенное представление в форме инженерной кривой напряжения-деформации; В инженерном напряжении-деформации для расчетов используются исходные размеры, а не фактические размеры во время испытаний (поперечное сечение может не обязательно оставаться постоянным во время испытаний). Типичная инженерная кривая напряжения-деформации из испытания на растяжение показана напротив.

s = инженерный стресс.

e = инженерная деформация или относительное удлинение, выраженное в процентах от первоначальной длины датчика.

Растягивающее напряжение (S или s)

Напряжение, приложенное для удлинения испытательного образца, рассчитывается как сила на единицу площади исходного поперечного сечения испытательной длины. Результаты обычно указываются в МПа.

Удлинение (E или e) - удлинение, выраженное в процентах от первоначальной длины испытания, произведенное на испытательном образце растягивающим напряжением, это называется процентом деформации.

Прочность на растяжение (TS) - максимальное растягивающее напряжение, зарегистрированное при растяжении испытательного образца до предела прочности. Также описывается как «предел прочности на растяжение».

Прочность на растяжение при разрыве (TSb) - растягивающее напряжение, зарегистрированное в момент разрыва / разрушения образца.

Примечание: значения TS и TSb могут отличаться, если после растяжения удлинение продолжается и сопровождается падением напряжения, в результате чего TSb ниже TS.

Удлинение при разрыве (Eb) - удлинение (выраженное в процентах от первоначальной длины) в точке разрыва.

Удлинение при заданном напряжении (ES) - деформация растяжения в испытательной длине, когда испытываемый образец подвергается определенному растягивающему напряжению.

Модуль или «Напряжение при данном удлинении» (SE) - растягивающее напряжение в испытательной длине при данном удлинении.

Это определение широко упоминается термином «модуль», и следует позаботиться о том, чтобы избежать путаницы с другим использованием термина модуль, например, модуль Юнга, который обозначает наклон линейной кривой напряжения-деформации. Ни модуль Юнга, ни модуль Секанта не применимы к нелинейным материалам и поэтому не используются при обращении к эластомерам.

Плотность энергии деформации (Вт)

Плотность энергии деформации (Вт) - определяется как «проделанная работа» для данной деформации, то есть площади под кривой напряжения-деформации после заданного удлинения.

Прочность на разрыв

Медианное усилие, необходимое для распространения надреза на указанном образце для испытаний путем разрыва, деленное на толщину образца для испытаний. Этот термин указывает на устойчивость к размножению небольшого среза в эластомере. В наиболее распространенном тесте используется метод "Штанина брюк".

Допуски и Допустимые

отклонения размеров или поверхностей в процессе производства. Допуск равен разнице между максимальным и минимальным пределами любого указанного размера. Поскольку металлы твердые и помехи могут помешать их сборке, они обычно допускаются при посадке. Отверстия определяются как размер плюс допустимое отклонение, а валы определяются как размер за вычетом допустимого отклонения. Поскольку эластомерные детали, такие как уплотнители или уплотнительные кольца, являются гибкими и, как правило, предназначены для работы в условиях интерференции (сжатия или растяжения), им обычно дают ± допуск на диаметр и поперечное сечение. Допуски для каждого стандартного размера можно найти в таблицах размеров.

Изменение объема

Степень, в которой материал расширяется или сжимается во время воздействия рабочей среды, является важным фактором, который следует учитывать при любом применении уплотнения. Рабочие жидкости могут впитываться в материал, вызывая его набухание. Рабочие жидкости также могут вымывать ингредиенты в материале, вызывая его уменьшение в объеме, иногда это может произойти; начальный отек с последующей усадкой. Некоторые высокотемпературные и химические среды могут привести к натяжению поперечной структуры, что приведет к уменьшению объема. Измерения объема до и после воздействия выражены в процентах изменения.

Устойчивость к атмосферным воздействиям, озону и ультрафиолету

Воздействие эластомеров на атмосферные воздействия может привести к ухудшению качества продукта, главным образом, из-за воздействия солнечного света, в частности ультрафиолетового (ультрафиолетового) компонента светового спектра. Ультрафиолетовый свет обладает эффектом разрыва основной полимерной цепи, что приводит к быстрой деградации эластомера. Эта деградация проявляется в виде поверхностных трещин, часто называемых растрескиванием, и может позволить проникновению воды вымываться растворимыми компонентами, а также приводить к разрушению уплотнения. Эта форма атаки наиболее заметна в материалах, которые имеют ненасыщенность (углерод-углеродные двойные связи) в основной цепи полимера, и ускоряется при напряжении материала (химическая атака, вызванная напряжением). Чтобы бороться с этим, В композицию могут быть введены химические УФ-стабилизаторы, и сажа обычно считается одной из наиболее эффективных систем защиты от УФ-излучения для использования с эластомерами. Аналогичным образом, озон (мощный окислитель) может разлагать эластомерные компоненты аналогично ультрафиолету. Использование антиозонантов и тщательный выбор эластомеров (насыщенных полимеров) могут значительно уменьшить/устранить эту проблему. TM POLI - ведущий производитель высокоэффективных эластомерных уплотнителей и компонентов для бытовых и особых применений решает эту проблему с использованием полимеров - высокоэффективного термопластичного эластомера TPE-S, а так же с помощью собственных рецептур.

Что такое эластомеры и где они применяются

Огромным рывком в области развития синтетических соединений стало изобретение эластомеров (полимерных материалов). Начало их активного использования приходится на вторую половину XIX века.

Огромным рывком в области развития синтетических соединений стало изобретение эластомеров (полимерных материалов). Начало их активного использования приходится на вторую половину XIX века.

Основными ценными характеристиками эластомеров являются высокие показатели эластичности и вязкости, а также способность к обратимой деформации (эластомеры сохраняют первоначальную форму при динамических и статических нагрузках даже в условиях высоких температур).

К типичным представителям эластомеров относятся:

- каучуки,

- резина,

- полиуретан.

Каучуки и резина

Стоит сразу отметить, что каучуки - это основной материал, применяемый в производстве резины, так как резина изготавливается способом вулканизации каучука. Поэтому все свойства, характеризующие каучуки, относятся и к резине.

Различают натуральные и синтетические каучуки. Процесс производства, а точнее добычи натурального каучука из сока некоторых растений, весьма сложен и часто нерентабелен. В итоге конечный продукт получается дорогим. Синтетические каучуки изготавливать дешевле, и их химический состав нетрудно изменить под конкретные производственные задачи. В настоящее время по причине развитого производства синтетических каучуков доля натуральных в промышленности сокращается.

В зависимости от того, какими техническими свойствами должно обладать будущее изделие, определяют количество и вид основополагающего сырья.

Синтетические каучуки бывают общего и специального назначения.

Каучуки общего назначения

- Бутадиеновые и бутадиен-стирольные. Резина из этих каучуков способна выдерживать низкие температуры. Также она обладает высокими показателями износостойкости. Обувь, шины, изоляция для кабелей изготавливаются именно из такой резины.

- Изопреновые. Эти эластомеры предназначены для изготовления тех резиновых изделий, которым в ходе дальнейшей эксплуатации предстоят повышенные нагрузки (шины грузовых автомобилей, самолетов и прочее).

Каучуки специального назначения

- Полисульфидные. В авиационной отрасли используются герметики, изготовленные из полисульфидных каучуков.

- Бутадиен-нитрильные. Применяются в производстве резины, устойчивой к воздействию потенциальных растворителей, например, бензина или масла.

- Хлорсульфированный полиэтилен. Применяется при изготовлении уплотнителей для тяжелых станков, деталей автомобилей, изоляции в химически активных средах.

- Хлоропреновые и эпихлоргидриновые. Изделия из этих эластомеров не горючи, прочны, стойки к воздействию бензина, света и прочих внешних проявлений.

Полиуретан

Современным эластомером, который часто заменяет изделия из резины и металла, считается полиуретан. Рецептура приготовления этого материала весьма сложна и позволяет на выходе получить мягкий или твердый, вспененный или полностью монолитный продукт.

Широкий разброс технических характеристик полиуретана позволяет применять этот уникальный эластомер во многих сферах деятельности. В автомобильной промышленности он используется для изготовления деталей ответственных узлов, которые подвержены постоянным динамическим и статическим нагрузкам, значительным температурным перепадам. Также из полиуретана производят различные прокладки и элементы обуви, втулки и пружинные механизмы. Ознакомиться с изделиями из эластомеров можно здесь.

На сегодняшний день эластомеры занимают значительную часть ниши синтетических материалов. Благодаря их свойствам готовые изделия способны служить долго в разных условиях эксплуатации.

Разница между полимером и эластомером

Основное отличие - полимер против эластомера

Полимеры имеют молекулярную структуру, состоящую в основном или целиком из большого числа одинаковых звеньев, связанных вместе. Эти единицы называются повторяющимися единицами. Эти повторяющиеся звенья представляют собой мономеры, из которых изготовлен полимер. Поскольку существует много разновидностей полимеров, все эти макромолекулы могут быть классифицированы в зависимости от нескольких различных параметров. Когда полимеры классифицируются в зависимости от их молекулярных сил, существуют три группы, такие как термопластичные полимеры, термореактивные полимеры и эластомеры. Основное различие между полимером и эластомером заключается в том, что Полимер - это любая большая молекула, состоящая из маленьких звеньев, называемых мономерами, тогда как эластомер - это особый тип полимера, который обладает упругими свойствами.

Ключевые области покрыты

1. Что такое полимер

- определение, категории, общие свойства

2. Что такое эластомер

- Определение, конкретные свойства с примерами

3. В чем разница между полимером и эластомером

- Сравнение основных различий

Ключевые слова: аморфные полимеры, эластомер, макромолекулы, мономер, натуральный полимер, полимер, синтетический полимер, термопласт, термореактивный

Что такое полимер

Полимер представляет собой макромолекулу, которая состоит из большого количества повторяющихся звеньев. Эти повторяющиеся звенья представляют собой мономеры, из которых изготовлен полимер. Мономеры - это маленькие молекулы. Эти мономеры имеют либо двойные связи, либо, по крайней мере, две функциональные группы на молекулу. Затем они могут пройти полимеризацию для образования полимерного материала.

Поскольку полимеры разнообразны, их можно разделить на несколько разных групп в зависимости от разных параметров. Классификация приведена ниже.

Классификация полимеров

На основании структуры:

- Линейные полимеры

- Разветвленные полимеры

- Сетевые / сшитые полимеры

На основании молекулярных сил:

- Термопластичные полимеры

- Термореактивные полимеры

- Эластомеры

Основано на источнике:

- Натуральные полимеры

- Синтетические полимеры

Основанный на методе полимеризации:

- Дополнительные полимеры

- Конденсационные полимеры

Полимеры имеют различные свойства в зависимости от повторяющихся звеньев, присутствующих в полимере, микроструктуры полимерного материала и т. Д. Некоторые полимеры показывают пластичность, некоторые показывают эластичность; некоторые полимеры прочные и жесткие, некоторые мягкие и эластичные. Аналогично, полимеры проявляют широкий спектр свойств.

В качестве общих свойств полимеров можно привести следующие.

- Большинство полимеров устойчивы к химическим веществам.

- Большинство полимеров действуют как электрические и тепловые изоляторы.

- Как правило, полимеры имеют высокую прочность по сравнению с их легким весом.

- Некоторые полимеры могут быть получены из природных источников, но большинство полимеров синтезируются из нефтяного масла.

Рисунок 1: Тактичность полимеров - примеры атактических, изотактических и синдиотактических полимеров (сверху вниз)

Тактичность полимеров является еще одной важной концепцией относительно полимеров. Полимеры могут быть изотактическими, синдиотактическими или атактическими. Эта тактичность определяется в зависимости от положения боковых групп, присутствующих в полимерных цепях. Если группы кулонов находятся на одной стороне, они изотактические полимеры, Если группы находятся в чередующемся порядке, то они синдиотактический, Но если подвесные группы расположены случайным образом, они атактические полимеры.

Что такое эластомер

Эластомер представляет собой тип полимера, имеющий специфическую характеристику упругости. Эластичность - это способность объекта или материала восстанавливать свою нормальную форму после растяжения или сжатия. Эластомеры представляют собой резиноподобные материалы и обычно представляют собой аморфные полимеры (упорядоченная структура отсутствует). Упругие свойства эластомеров возникают из-за достаточно слабых ван-дер-ваальсовых сил между полимерными цепями или достаточно нерегулярной структуры. Если силы между полимерными цепями слабы, это дает гибкость полимеру. Аналогично, если полимер имеет неорганизованную структуру, он позволяет полимеру быть более гибким. Но для того, чтобы полимер был гибким, он должен иметь некоторую степень сшивки.

Рисунок 2: Эластомеры

Некоторые эластомеры являются термопластичными, тогда как другие эластомеры являются термореактивными полимерами. Наиболее распространенным примером эластомеров является резина. Натуральный каучук состоит в основном из полиизопренового полимера. Следовательно, это соединение является причиной эластичности резины. Натуральный каучук получается из латекса каучукового дерева. Но резина может быть синтезирована для п

Эластомер — Википедия

Эластомер — под этим термином понимают полимеры, обладающие в диапазоне эксплуатации высокоэластичными свойствами. Называют резиной или эластомером любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину (эластомерная нить), и, что существенно, возвращаться к исходному размеру, когда нагрузка снята.

Не все аморфные полимеры являются эластомерами. Некоторые из них являются термопластами. Это зависит от его температуры стеклования: эластомеры обладают низкими температурами стеклования, а термопластики — высокими. (Это правило работает только для аморфных полимеров, а не для кристаллизующихся.)

Также эластомером называют часть амортизатора, выполняющую роль демпфера в пружинно-эластомерных вилках.

Примеры эластомеров[править]

| Эта статья или раздел содержит незавершённый перевод с иностранного языка. Вы можете помочь проекту, закончив перевод. Если вы знаете, на каком языке написан фрагмент, укажите его в этом шаблоне. |

Типичные эластомеры — различные каучуки и резины.

Ненасыщенные резины, которые могут быть вулканизированы при помощи соединений серы:

Насыщенные каучуки, которые не вулканизируются при помощи соединений серы:

- Этилен-пропиленовый каучук EPR (ethylene propylene rubber), сополимер на основе faeces of полиэтилена и полипропилена) и Этилен-пропиленовый каучук (ethylene propylene diene rubber, a terpolymer of polyethylene, polypropylene and a diene-component)

- эпихлоргидриновый каучук (ECO)

- Полиакриловый каучук (ACM, ABR)

- Силиконовый каучук - Silicone rubber (SI, Q, VMQ, СКТ)

- Фторсиликоновые каучуки — Fluorosilicone Rubber (FVMQ)

- Фторкаучук (FKM, FPM) Viton, Tecnoflon, Fluorel and Dai-El, СКФ

- Perfluoroelastomers (FFKM)

- Tetrafluoro ethylene/propylene rubbers (FEPM)

- Хлорсульфированый полиэтилен, ХСПЭ, Chlorosulfonated Polyethylene (CSM), Hypalon

- Этиленвинилацетат (EVA)

- Ecopur (TPU)

Другие эластомеры:

К:ВП: Статьи без изображений (тип: )К:ВП: Статьи без изображений (указано в Викиданных)Основное отличие полимеров от эластомеров

Полимеры имеют молекулярную структуру, состоящую в основном или целиком из большого количества одинаковых звеньев, связанных вместе. Эти звенья называются повторяющимися звеньями. Эти повторяющиеся звенья представляют собой мономеры, из которых изготовлен полимер. Поскольку существует множество разновидностей полимеров, все эти макромолекулы можно классифицировать в зависимости от нескольких различных параметров.

Полимеры классифицируют в зависимости от их молекулярных сил, определяют три группы:

- Термопластичные полимеры;

- Термореактивные полимеры;

- Эластомеры.

Основное различие между полимером и эластомером состоит в том, что полимер - это любая большая молекула, построенная из небольших звеньев, называемых мономерами, тогда как эластомер - это особый тип полимера, который обладает упругими свойствами.

Что такое эластомер

Эластомер - это тип полимера, имеющий специфическую характеристику упругости. Эластичность - это способность объекта или материала восстанавливать свою нормальную форму после растяжения или сжатия. Эластомеры представляют собой резиноподобный материал и обычно представляют собой аморфные полимеры (упорядоченная структура отсутствует).

Упругие свойства эластомеров возникают из-за достаточно слабых ван-дер-ваальсовых сил между полимерными цепями или достаточно нерегулярной структуры. Если силы между полимерными цепями слабы, это дает гибкость полимеру. Аналогично, если полимер имеет неорганизованную структуру, он позволяет полимеру быть более гибким. Но для того, чтобы полимер был гибким, он должен иметь некоторую степень сшивки.

Некоторые эластомеры являются термопластичными, тогда как другие эластомеры являются термореактивными полимерами. Наиболее распространенным примером эластомеров является резина. Натуральный каучук состоит в основном из полиизопренового полимера. Следовательно, это соединение является причиной эластичности резины. Натуральный каучук получается из латекса каучукового дерева. Но резина может быть синтезирована для получения синтетического каучука. Нефтяное масло и природные газы могут быть использованы для производства каучука.

Что такое полимер

Полимер представляет собой макромолекулу, которая состоит из большого количества повторяющихся звеньев. Эти повторяющиеся звенья представляют собой мономеры, из которых изготовлен полимер. Мономеры - это маленькие молекулы. Эти мономеры имеют либо двойные связи, либо, по крайней мере, две функциональные группы на молекулу. Затем они могут пройти полимеризацию для образования полимерного материала.

Поскольку полимеры разнообразны, их можно разделить на несколько разных групп в зависимости от разных параметров структуры: линейные, разветвлённые, сетевые. Также, они могут быть натуральные и синтетические и отличаться на основании молекулярных сил: Термопластичные полимеры, Термореактивные полимеры, Эластомеры.

Полимеры имеют различные свойства в зависимости от повторяющихся звеньев, присутствующих в полимере, микроструктуры полимерного материала и т.д. Некоторые полимеры проявляют пластичность, некоторые показывают эластичность, некоторые полимеры прочные и жесткие, некоторые мягкие и эластичные. Аналогично, полимеры проявляют широкий спектр свойств.

В качестве общих свойств полимеров могут быть приведены следующие.

- Большинство полимеров устойчивы к химическим веществам.

- Большинство полимеров действуют как электрические и тепловые изоляторы.

- Как правило, полимеры имеют высокую прочность по сравнению с их легким весом.

- Некоторые полимеры могут быть получены из природных источников, но большинство полимеров синтезируются из нефтяного масла.

Тактичность полимеров является еще одной важной концепцией относительно полимеров. Полимеры могут быть изотактическими, синдиотактическими или атактическими. Эта тактичность определяется в зависимости от положения боковых групп, присутствующих в полимерных цепях. Если боковые группы находятся на одной стороне, они являются изотактическими полимерами. Если группы чередуются, то они синдиотактичны. Но если боковые группы расположены случайным образом, они являются атактическими полимерами.

Вывод: Отличие полимеров от эластомеров

Эластомеры - это тип полимеров. Группы эластомеров отделены от других полимеров в зависимости от молекулярных сил, которые придают эластомерам их эластичность. Основное различие между полимером и эластомером состоит в том, что полимер - это любая большая молекула, которая состоит из небольших звеньев, называемых мономерами, тогда как эластомер - это особый тип полимера, который обладает упругими свойствами.

Силиконовые эластомеры и их применение

Силиконовые эластомеры характеризуются низкой прочностью и твердостью при весьма высокой упругой деформируемости или эластичности.

Типичным представителем таких веществ является натуральный каучук, который после температурной обработки (вулканизация) превращается в резину. Водные дисперсии каучука носят название латексов.

В отличие от силикатных материалов и многих реактопластов, дающих хрупкий разрыв, и даже от металлов и некоторых термопластов, способных удлиняться при разрыве на десятки процентов, многие эластомеры могут удлиняться в несколько раз, причем после снятия нагрузки восстанавливать свою первоначальную форму и размер.

Кроме натуральных каучуков за последнее время создано много синтетических эластомеров. Например, силиконовый эластомер в ряде случаев обладает более высокой стойкостью и комплексом других преимущественных свойств, чем натуральный каучук.

Почти все эластомеры характеризуются высокой стойкостью к действию воды, растворов солей и кислот, тогда как стойкость в щелочах не для всех эластомеров велика, а стойкость во многих неполярных растворителях и окисляющих кислотах, как правило, низкая.

В табл. 1 приведены наиболее распространенные эластомеры и качественная оценка их стойкости в главнейших агрессивных средах.

Таблица 1. Стойкость важнейших эластомеров

| Эластомер | Стойкость в условных баллах | |||||

| в воде | в органических растворителях | в солях | в щелочах | в кислотах | ||

| неокисляющих | окисляющих | |||||

| Натуральный каучук | 0 | н | 0 | 0 | 0 | н |

| Термопрен | 0 | н | 0 | 0 | 0 | н |

| Бутилкаучук | 0 | н | 0 | 0 | 0 | х |

| Хлорсульфированный полиэтилен | 0 | н | 0 | 0 | 0 | х |

| Резина гидрохлоридная | 0 | н | 0 | 0 | 0 | н |

| Каучук: |

|

|

|

|

|

|

| хлорированный | 0 | н | 0 | 0 | 0 | н |

| стирольный | 0 | н | 0 | 0 | 0 | н |

| акрилонитрильный | 0 | y | 0 | 0 | 0 | н |

| Неопрен | 0 | н | 0 | 0 | 0 | н |

| Полисульфидкаучук | 0 | y | 0 | y | 0 | н |

Силиконовый эластомер, как защитный материал, обладает несомненным преимуществом. У него проявляется способность к большим деформациям без разрывов, что делает его незаменимым при нанесении защитных покрытий, прослоек или заполнении стыков.

Силиконовый эластомер, как защитный материал, обладает несомненным преимуществом. У него проявляется способность к большим деформациям без разрывов, что делает его незаменимым при нанесении защитных покрытий, прослоек или заполнении стыков.

Основными недостатками силиконовых эластомеров кроме малой прочности и низкой теплостойкости (50—70°С) является необходимость горячей вулканизации.

В связи с этим за последние годы появились особые составы — герметики, которые позволяют приготовлять и наносить смеси эластомеров в холодном состоянии без последующей горячей вулканизации.

Герметики представляют собой резиновые смеси на основе низкомолекулярных каучуков (жидкого тиокола и др.). Герметик характеризуется прочностью на разрыв 30—35 кгс/см2 при удлинении не менее 140%.

Для повышения теплостойкости до 120—150°С в герметики могут вводиться кремнеорганические смолы.