Кайдекс что это такое

Ножны из кайдекса своими руками

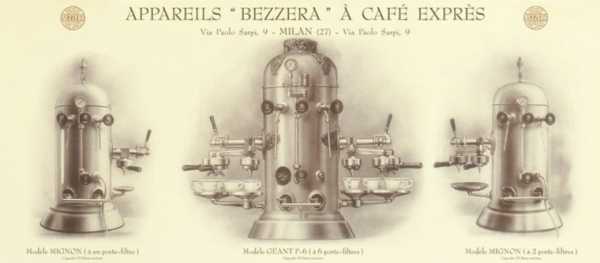

Кайдекс — (торговая марка Kydex) группа термопластичных акрил-поливинилхлоридных материалов. Выпускается в листах. Популярен в изготовлении жестких ножен и иных чехлов, формуемых при нагревании. Преимущества кайдекса: водостойкость, стойкость к истиранию, низкий коэффициент трения, достаточная упругость для удержания ножа, сохранение формы и размеров в нормальных условиях.

Кайдекс — термопластичный материал, легко формующийся при нагреве более 70-90 градусов Цельсия, при сохранении общей структуры материала. Пластик очень прочный и при неправильном изготовлении ножен способен даже постепенно тупить режущую кромку ножа. Продается обычно в листах размером 30х30см. Толщина листов 0,06″/0,08″/0,093″ (1,5/2/2,4мм). Для легких ножей вполне достаточен Kydex 1,5мм толщиной, для тяжелых — 2мм, для тяжелых и широких (мачете, топоров) — 2,4мм.

Российский аналог кайдекса — АБС. Полное название — акрилонитрилбутадиенстирол, но, по понятным причинам, используется оно нечасто.

Плюсы применения Kydex для изготовления ножен:

— долговечность (не рассыхается и не трескается со временем)

— компактность (полное отсутствие ремешков и хлястиков фиксирующих нож в ножнах)

— влаго- и грязе- стойкость (очень актуально для разделочных ножей, думаю не такой уж редкий случай, когда после разделки зверя, нож убирается грязным в ножны и потом избавиться от неприятного запаха из них целая проблема)

— ударопрочность

— тепло и морозостойкость

— стойкость к различным моющим средствам, щелочам и маслам

Чехол из Kydex можно изготовить почти для любой вещи — пистолета, мобильного телефона, мультитула, фонарика, зажигалки, ножа (в том числе и складня). Можно объединить несколько вещей в одном чехле (нож и фонарик, например), сделать можно любой жесткий чехол, даже самой изощрённой формы, возможности этого пластичного материала ограничены лишь вашей фантазией.

В этой статье речь пойдёт о том, как своими руками изготовить ножны из кайдекса для ножа с фиксированным клинком.

Для изготовления ножен желательно запастись также специальными пустотелыми заклепками (люверсами) соответствующей кайдексу толщины, термостойкой и достаточно жесткой резиной (туристическим ковриком, пенкой, поролоном), куском ткани (бязь, лён, ситец), малярным скотчем, феном, а также подходящей длины струбцинами. Фен лучше использовать строительный, в крайнем случае бытовой мощность >1кВт, причем в этом случае его надо модернизировать — уменьшить подачу воздуха при максимальной мощности, но так, чтобы он не расплавился. Можно использовать также духовку бытовой плиты для нагрева.

Итак, для создания ножен нам, прежде всего, нужны непосредственно сам кайдекс и пресс. Kydex нужной толщины берем в магазине. С прессом ситуация примерно такая же, но если очень хочется, то его можно сделать и самому. Для этого потребуются два куска дерева или ДСП толщиной пару-тройку сантиметров каждый, пара дверных петель, саморезы и термостойкая резина (пенка, туристический коврик, поролон). Конструктивно пресс очень прост — дерево скрепляется петлями, а затем внутрь получившейся конструкции вклеивается поролон.Можно использовать и покупной пресс:

Ножны бывают двух типов — из одного куска Kydex и из двух. Ножны из одного куска не разборные, но достаточно компактные. Из двух же кусков, при наличии винтиков — разборные, соответственно их легче промыть в случае загрязнения, плюс у них больше вариантов для крепления, но они получаются шире одно-кусочных собратьев. Какой вариант хуже, а какой лучше – выбирать ВАМ, но есть ножи на которых ножны из одного куска будут выглядеть не очень красиво, хотя красота ножен на функциональность не влияет.

С ножнами и кусками определились по-тихому начинаем:

— обклеиваем клинок ножа, для которого собрались делать ножны, малярным скотчем (количество слоёв от 3 до 5), если ручка ножа пластиковая или “пупырчатая”, то ее залепляем тоже:

— отрезаем необходимый кусок Kydex. Режем с запасом не менее 2-3 см на сторону, чтобы было куда ставить крепежные элементы. Лишнее всегда отрезать успеете:

— греем духовку до температуры примерно 130-150 градусов и кладём в неё куски кайдекса на пергаментной бумаге на противень, желательно гладкой стороной вниз, чтобы не попортить текстуру на внешней стороне. Можно использовать строительный фен, но в духовке нагрев более быстрый и равномерный;

— держим Kydex в духовке до того момента, когда края отрезанного кусочка чуть-чуть начнут заворачиваться во внутрь;

— как только края начали заворачиваться, достаем Kydex, оборачиваем им нож, кладём получившуюся конструкцию под пресс и держим так минут 15-ть:

— достаём получившийся слепок из под пресса и убеждаемся в том, что всё отформовалось как нужно. Если что-то не так — кладём Kydex обратно в духовку и формуем заново, благо количество попыток почти не ограничено:

В случае, если ножны делались из двух кусков кайдекса, постарайтесь не смещать половинки относительно друг друга, а ещё лучше, до того момента, как разлепите их (в процессе формовки и остывания они как бы «склеиваются» между собой), по краям, у кончика ножа, сделайте два отверстия с скрепите половинки люверсами.

— теперь приступаем к обработке устья. Делаем это напильниками, надфилями, шкурками и вообще чем угодно — важен результат, то есть нож с одной стороны, должен входить и выходить из ножен под небольшим давлением, а с другой, не должен вываливаться из них под собственным весом или при тряске;

— на этом же этапе делаем дренажное отверстие в кончике ножен.

Отверстие это нужно, во-первых, для дренажа воды и проветривания; во-вторых, для того, чтобы можно было промыть ножны (в случае, если внутрь попадёт грязь). Делается это просто — нагреваем феном первые 1.5-2 см пластика, вставляем что-ни будь круглое и обжимаем под прессом.

Должно получиться что-то вроде этого, только в необработанном виде выглядит несколько иначе:

— когда устье сформовано, начинаем разметку отверстий под люверсы или винты. Слишком близко к устью крепёж лучше не ставить, так как в таком случае фиксация ножа в ножнах будет излишне жёсткой. Кроме того, вставлять/извлекать нож из ножен станет весьма затруднительно и, в лучшем случае, придётся переделывать устье:

— после разметки и сверления отверстий обрезаем всё лишнее, а оставшиеся углы закругляем с помощью напильника или наждака. Потом обрабатываем края абразивной бумагой. Зачищаем все и внутри:

— расклёпываем самодельные ножны из кайдекса люверсами:

Для повышения удобства извлечения ножа, сверху можно сделать упор под палец:

Ну вот, наверное, и всё…

Люди, которые не знают где взять Kydex, или которым лень тратить деньги – читать статью: Изготовление пластиковых ножен своими руками.

по статье сайта абоуткнивес.нет

Может вас заинтересует это на сайте BARONUS.RU:

Несколько слов о ножнах боевого тактического ножа

Даже самый лучший боевой нож не оправдает ваших ожиданий, если вы не сумеете быстро его достать, или еще лучше потеряете где-нибудь по дороге. Поэтому особое внимание нужно уделить ножнам. А точнее способу их крепления и материалу изготовления.

На протяжении многих лет ножны крепились на поясном ремне. Однако этот традиционный метод крепления приобрел конкурентов уже к началу Второй мировой войны.Зато получил популярность метод крепления ножен на портупее. Им чаще всего пользовались солдаты спецподразделений. Так как ножны тогда еще не были снабжены дополнительными элементами крепления, в ход шли подручные средства такие как: шнуры и клейкая лента. Вскоре производители ножей отреагировали на подобные потребности и в продаже появились ножны, снабженные дополнительными отверстиями для крепления. Одной из первых фирм, выпустивших усовершенствованный продукт, стала "Рэндл Мэйд Найфс".

Крепление ножен на нижней части бедра.

В конце 70-ых годов этот способ был наиболее популярен в среде британских парашютных войск. Определенно такое ношение ножа имеет свои плюсы. Во-первых, оружие можно достать, не сгибая руку в локте. Во-вторых, нож расположен удаленно от других элементов снаряжения, т.е. можно быть уверенным, что он ни в чем не запутается. Для такого крепления ножны должны быть оснащены ремнем, с помощью которого можно регулировать высоту крепления ножа. Ремни должны быть в меру эластичными, дабы не пережимать мышцы.

Крепление ножен на портупее.

О таком способе ношения ножа уже упоминалось выше. Закрепленный рукояткой вниз на портупее, нож обладает рядом преимуществ.

- Нож можно достать любой рукой.

- Для извлечения ножа из ножен рука проделывает сравнительно короткий путь.

- Нож не мешает и не путается с другими элементами экипировки.

Так же ножны крепили в таких местах как: голень, плечо, предплечье. Иногда ножны вшивали в куртку на уровне груди. Но в этом случае можно остаться без ножа вообще, если придется снять куртку. Ножны в идеале должны быть мобильными, т.е. в случае непредвиденных обстоятельств их можно закрепить в другом месте.

Ножны должны обеспечивать еще и сохранность самого ножа. Для этих целей используются как застежки на рукоятке, крестовине так и фиксирующие элементы из кайдекса. Неплохо себя зарекомендовала застежка на крестовине, проходящая по диагонали. Такая система позволяет брать нож за всю рукоять целиком, а поясная петля становится более гибкой. Другой вариант фиксации крестовины – это застежка, которую можно открыть большим пальцем. Так называемый «брейк» замок. Популярность этой застежки пришла вместе с ножами фирмы «Гербер». Ножи эти крепились за голенищем сапога, и подобная система фиксации оружия пришлась как раз кстати.

Материалы изготовления ножен

Кайдекс.

Ну для начала стоит пояснить, что это вообще за зверь такой. Кайдес (Kydex) – это термопластичный материал на основе акрилполивинилхлоридного соединения (PVC). Выпускается обычно листами размером 30х30см и толщиной листов в 1,5/2/2,4мм. Материал этот отличается такими позитивными характеристиками как: стойкость к стиранию, водостойкость, высокая изломопрочность, упругость и небольшой коэффициент трения.

Кайдекс деформируется при 160° С и принимает форму предмета, а затем довольно хорошо её сохраняет. Ученые обратили на него свое внимание еще в 80-ых годах, однако лишь через 10 лет мастера начали активно использовать материал для изготовления ножен.

Ножны из кайдекса отличаются своей прочностью. А значит, обеспечивают безопасность хозяина ножа. Шанс, что ножны сломаются от удара, ничтожно мал. К тому же они совсем неприхотливы в уходе. Струи воды будет достаточно для очищения почти любых загрязнений.

Ножны из кайдекса изготавливаются довольно простым способом: материал разогревается до температуры деформации, затем его прижимают под давлением к ножу. Кайдекс принимает точную форму ножа, и в этом его несомненное преимущество перед другими материалами. Форму держат под давлением, до тех пор, пока материал не остынет. После чего уже проделываются отверстия для клепок (скрепляющие пластины между собой) и прочие мелочи.

Дабы избежать слишком плотного контакта между устьем ножен и крестовины, участок ножен разогревается струей воздуха и подгоняется под желаемую форму. Вышеописанный процесс подходит для изготовления ножей на заказ. В массовом же производстве кайдекс принимает нужную форму с помощью глубокой вытяжки по форме, соответствующей контурам ножа.

Главное правильно подогнать форму ножен. Оружие не должно сидеть излишне плотно. А уж вываливаться неизвестно куда без ведома хозяина – тем более. Плотно засевший в ножнах клинок может стать причиной поврежденной экипировки и еще куда более серьезных проблем. Например в виде владельца ножа, получившего в табло, при попытке извлечь свой злополучно застрявший нож.

Однако всякая палка о двух концах. Ножны из кайдекса имеют свои минусы. Ну, во-первых, они царапают клинок, а уж если внутрь попадут частицы твердого мусора, то ножу точно не поздоровится. Во-вторых, при извлечении ножа они могут издавать лишние звуки. Что, согласитесь, с тактической точки зрения просто отвратительно. Ну и, в-третьих, если вас занесет в пустыню, то ножны могут и деформироваться. Любая излишне высокая температура для кайдекса – смертельный враг. А чинить их в полевых условиях ох как не просто.

Кожа

Кожа – традиционный материал для изготовления ножен. Что сейчас, что много лет назад кожаные ножны существуют и вполне хорошо себя чувствуют. Однако для того, что бы послужить материалом для изготовления ножен под боевые тактические ножи, кожа должна быть не абы какая, а высокого качества. Она должна быть в меру жесткой и плотной. Иначе острие ножа без труда проколет тонкие ножны, а затем и своего незадачливого владельца.

Чисто эстетически кожа выигрывает у многих материалов. Она приятна вид и на ощупь. Да и хороший мастер сможет выполнить почти любые капризы клиента, не затрачивая особых усилий и времени. К тому же в отличии от кайдекса, кожаные ножны можно ремонтировать самому даже в полевых условиях. И никаких посторонних шумов при извлечении ножа. Отдельное внимание стоит уделить швам на таких ножнах. Они должны быть обработаны специальной пропиткой, предотвращающей попадание влаги.

Ну а теперь о минусах и недостатках. Различные температурные изменения, а так же влажность и сырость могут основательно испортить форму ножен. Кроме того кожа подвержена различным механическим воздействиям : царапины, прорезы и т.д. А посему и срок эксплуатации у кожаных ножен довольно небольшой. По крайней мере товарный вид они теряют намного быстрее, чем те же ножны из кайдекса.

При попадании грязи внутрь, шансы клинка быть поцарапанным, возрастают прямо пропорционально количеству этой самой грязи. А быстро и эффективно вычистить ее из ножен вряд ли получится. Тут струей воды не воспользуешься. Потому как существует риск навредить несчастным ножнам еще больше.

Следующий враг, поджидающий любителей кожаных ножен, это коррозия. Получается она благодаря дубильным веществам, присутствующим в коже. К тому же конструкция ножен должна быть усилена более плотными материалами, дабы избежать прокалывания в наиболее уязвимых местах.

Кордура

Кордура (CORDURA) — торговая марка сертифицированного нейлона от фирмы INVISTA. Ну а теперь более доступным языком. Кордура – это достаточно толстая и плотная нейлоновая ткань, нити которой обработаны водоотталкивающей пропиткой. Этот материал довольно прочен, и имеет высокую температуру плавления – аж 260° С. (Вспоминается кайдекс, который готов расплавится при намного меньшей температуре) А еще нейлоновый материал неплохо защищен от воздействия ультрафиолетовых лучей. Это значит, что ножны не скоро потеряют свой первоначальный цвет и приятный глазу вид. А многообразие расцветок позволяет создавать ножны, не выделяющиеся на фоне экипировки и униформы.

Материал этот используется везде, где только можно: изготовление одежды мотоциклистов, курток, рюкзаков и т.д. Ну и ножны боевых тактических ножей не остались в стороне. В очередной раз фирма "Гербер" стала одним из первых производителей таких ножен. Кстати, маскировочный материал американской армии "Woodland" имеет те же самые корни.

Кордура – материал достаточно мягкий, поэтому для изготовления ножен с его участием необходим прочный каркас. Он может быть выполнен из пластика, металла или кожи. Лучше всего на эту роль подходит пластик. И прочность приличная, и в случае загрязнения отмыть легко. Да и влажности можно не опасаться. Но на всякий случай в нижней части ножен должно быть предусмотрено отверстие, которое обеспечит отток воды.

Неплохие ножны из кордуры с пластиковым каркасом можно наблюдать у следующих фирм производителей: "Blackhawk", "S & S Systems" или мастер Уолтер Бренд. Их ножны часто снабжаются дополнительными элементами крепления. Что представляет особый интерес для тактических боевых ножей.

Удачи в выборе ножен для вашего ножа 🙂

Автор: Lis

Post Views: 769

Ножны из кайдекса. - Рюкзак, шмурдяк и карабин © — LiveJournal

Про кайдекс.Есть такая штука пластиковая – кайдекс. Из этой пластиковой хрени, методом термоформовки делают кобуры и ножны. Очень она модная и крутая. И если с кобурами всё более-менее понятно, то с ножнами полный ппц.

Поясняю. Кобура где висит? На поясе. Зацепил зажимом или специальным замком и алга.

И нож висит на поясе! Вот сделают нож, обожмут по нему кайдекс, накрутят дырок, навставляют люверсов и давай крепилку крепить. А крепилка, в большинстве случаев, это тэк-лок. Ну и в меньшенстве – стропа. И такой крутой нож и так щёлк-щёлк его из ножен.

А дальше что? А дальше начинается ппц.

Вы в курсе, творители ножен, что в мире рюкзаки от 30 литров имеют грузовой пояс? Прикиньте! А как вы будете сочетать творение рук своих и грузовой пояс? А никак. И прежде чем комментарий писать – попробуйте и подумайте. И помолчите.

Крепление ножен из кайдекса замком тэк-лок к поясному ремню приводит к конфликту с грузовым ремнём рюкзака во всех 100% случаев.

То есть что получаем? Диванщину. Хождение с крутым ножом вокруг дивана.

- А я его на лямку креплю! Ну и мудак глуапый человек...Крепи дальше. Проебёшь Потеряешь рюкзак – проебёшь нож. Как проёбывают теряют? Да на раз-два.

Максимум! Максимум что можно сделать, так это положить нож в ножнах из кайдекса в рюкзак. Во внутрь. Без тэк-локов и прочей херни.

Делают ещё подвес из стропы. И снова та же проблема – конфликт с грузовым ремнём. Решение – удлинение подвеса. Но как себя будет вести стропа?

Ножны из кайдекса практически всегда широкие. Потому что скреплены половинки ножен люверсами и винтами, а им требуется пространство. Можно уменьшить ширину, завернув лист кайдекса, сложив его пополам. Что касается подвеса из стропы, то он должен быть жёстким. Иначе нож будет болтаться как мотня, потому что он тяжёлый, а стропа узкая и тонкая.

Основная масса нормальных пластиковых ножен сделана из полиэтилена методом литья. Это ппц как дорого на старте, но гораздо приятнее, компактнее и надёжнее потом. И у ПЭТ ножен есть большой плюс – они морозоустойчивые.

Я, когда вижу нож в ножнах из кайдекса и тэк-лок креплением, теряю к нему интерес и ухожу в сторону. Вне зависимости от качества и красоты клинка.

Мастер кузнец делает клинок в первую очередь, потом собирает нож и сооружает ему ножны. Есть подвес? Есть. Ну и всё. Ведь большинство носят ножи на поясе прохаживаясь от машины до номера или скрадка. А некоторые, вообще не носят ножи на поясе, а носят их в рюкзаке. Поэтому чего мутить с подвесом? Зачем?...

Вот такой подвес- сопля из кайдекса и стропа - я сломал за неделю. Сгиб-разгиб, сгиб-разгиб... и всё...

ножны из кайдекса / Мастерская / НеПропаду

Доброго времени суток.История началась с того, что на майском выходе оказалось, что у брата нет ножен. На скорую руку были изготовлены ножны из подручных материалов. Но они не отвечали вообще никаким требованиям. Пришла мысль сделать брату подарок – изготовить ножны.

Уже давно я заинтересовался термопластичными материалами: кайдекс (Кайдекс — (торговая марка Kydex) группа термопластичных акрил-поливинилхлоридных материалов. Выпускается в листах. Популярен в изготовлении жестких ножен и иных чехлов, формуемых при нагревании. Преимущества кайдекса: водостойкость, стойкость к истиранию, низкий коэффициент трения, достаточная упругость для удержания ножа, сохранение формы и размеров в нормальных условиях) и болтарон (производитель Boltaron Performance Plastics. смысл такой же как и у кайдекса, только температура формовки выше и на морозе более стоек).

поскольку появился импульс в виде «ножен для брата», то было решено не растекаться мыслью по древу, а начать действовать.

Для этого пришлось купить, собственно сам материал и то чем формируют – термопоролон. Покупалось все это ( а так же винты ременные и люверсы) тут.

Слава богам, на данный момент этих материалов сейчас в достатке и они не так дороги. Далее был куплен станок для установки люверсов и матрицы двух типоразмеров (на 5мм и 6мм).

В инете сейчас великое множество всяких-разных «мастер-классов» по изготовлению ножен из термопластичных материалов, поэтому инструкцию я писать не буду. Остановлюсь на некоторых моментах….

Кайдекс я пробовал греть промышленным феном. Но то ли фен у меня «китайский», то ли как-то не пошло… вобщем, не понравилось мне. Следующий опыт – нагрев материала в духовке. Предупрежу сразу, кайдекс имеет свойство усаживаться при перегреве, поэтому очень рекомендую оставлять запас при разметке. После нескольких попыток (хорошо, что этот материал можно использовать несколько раз) я вывел такой режим: выставляю 200 гр.цельсия, время примерно 5-7 минут. Внимательно наблюдаем за поведением материала (у меня он лежал на решетке), как только он «расслабился» (начал изгибаться в свободную сторону), одев перчатки (горячо все-таки), вытаскиваем, кладем одну пластину на термопоролон, располагаем нож, слегка надавливаем, кладем вторую пластину, второй лист термопоролона, опять надавливаем по контуру и наконец устанавливаем струбцины. Как я подчерпнул из одного видео, автор советовал устанавливать струбцины не по краям пресса, а непосредственно возле изделия. Ждем 7-10 минут, пресс можно открывать.

Получаем заготовку.

Далее размечаем места крепления люверсов и пазов. Очень желательно представлять себе, что вы хотите изготовить. От этого будет зависеть диаметр люверсов, расстояние между ними и т.д.

Кайдекс у меня толщиной 1,5мм, хорошо режется нормальными ножницами. Какие то нюансики по распилу/вырезанию и пазы, а так же выравнивание и шлифовку делал «дремелем».

Для брата, я из того же кайдекса сделал петлю для крепления на ремень.

поскольку это был мой первый опыт работы с подобными материалами, то учел в дальнейшем несколько моментов… после этого решил заняться одеванием одного из своих ножей.

итак, размечаем, режем пластины, нагреваем, формуем, получаем…

обрезаем лишнее, сверлим отверстия, ставим люверсы, прорезаем щель. По люверсам пропускается паракорд или другая веревочка и …… простор для способов крепления нашего изделия не ограничен!

Теперь буду «одевать» остальное железо. Чую, что для листовидных лезвий и для кукри, придется изготовить полноразмерный макет с несколько измененными формами. И при изготовлении ножен для кукри буду использовать болтарон.

вот вариант прикрепления к лямке «ассаулта» (за стропу). стяжками прикрепил для наглядности.

на этом пока все. спасибо за внимание. )))

Экстремальный тест ножен из кайдексаObobrali.ru

Как сказал один человек, в мире много фирм, выпускающих прекрасные ножи, а вот с ножнами беда. Восстановить равновесие вселенной помогают мастера-золотые руки различной заточенности, изготавливая ножны на заказ, в том числе и из кайдекса.

Кто, как я, впервые слышит слово кайдекс (Kydex) — это термопластик высокой прочности, используется везде, где нужны огнестойкие детали интерьера или корпуса для оборудования. Эти качества в сочетании с относительной простотой формования и обработки сделали его популярным материалом для ножен. В своём посте автор путём жестокого обращения с означенным изделием пытается развеять миф о том, что кайдекс хрупок и не любит отрицательную температуру. (Далее копипаста.)

Заказал ножны у Сергея, для своего любимого фолда, заказ был принят и выполнен в кратчайшие сроки. В общении Мастер учитывает любые прихоти, что очень порадовало.

Что хотел от ножен, так как я дикий аутдорщик, нужны были лёгкие ножны из кайдекса, которые всегда будут под рукой, лёгкий доступ, баланс и компактность.

Сколько же они повидали, и где только не бывали со мной…

Порадовало крепление под широкий ремень, очень удобное.

Болтики увы, хлипковаты, точнее из мягкого метала, быстро царапаются, но это просто придирки.

Резиновые прокладки, со временем ссыхаются, но уверенно выполняют свою функцию.

На поясе очень удобно, садясь на корточки, ничего не мешает.

Стоя по поясе в воде, всегда удобно было доставать и убирать нож, слепым методом без проблем. Когда получили комплект, думал со временем ножны разболтаются и нож будет или болтаться или выпадать, что для меня критично очень. Но спустя очень большой кусок времени, таскания, всё ровно!

Солёная морская вода, внесла свою лепту, шейные ножны пролежали ночь в пакете…

Поржавели малость клёпы, но после промывки в пресной, всё встало на свои места.

Очень близко расположенная клёпа, наводила меня на мысль о хрупкости и самого слабого места у ножен.

Постукивания самим кончиком о камень, ничего не дало.

Появилась мысль проверить, то самое слабое место.

Были найдены весы с нормальным показателем нагрузки…

11кг нагрузки

23кг нагрузки

Свыше 25кг (весы расчитаны на 25кг), думаю кил 40 точно будет, уж поверьте.

Не такое уж и слабое место, как выяснилось.

Сломать, расколоть или как то повредить у меня не получилось!

Интересно, а как с хрупкостью?

Ведь это не металл, а всего лишь кайдекс.

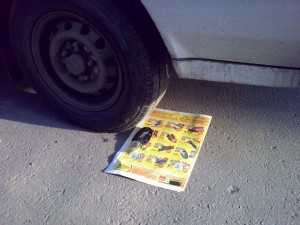

Аппарат взял Hyundai Porter, его чистый вес чуть выше чем 1.5 тонны

При первом тесте, под массой машины, покарябался кайдекс, посему газетка спасла.

После осмотра, кроме царапин и промятин не значительных от выпирающей асфальтовой крошки, на кайдексе ничего не было.

С наступлением холодов, ножны долго тестировались на холоде.

Скажу сразу, у обоих ножен полёт нормальный, все вытаскивалось и вставлялось без каких либо проблем. С нормальным минусом, ножны становятся деревянными, но прочности не теряют.

Самое сложное для кайдекса впереди.

Всё намертво заморожено.

2 дня в куске льда.

Хрупкости нету, ничего не потрескалось и не лопнуло, что очень удивило меня. Досталось им по полной, все клёпы сильно проржавели, думал что нужна будет замена.

Раздавить ножны мешал кусок льда, который был внутри.

После манипуляций с с щеткой, у ножен был полностью рабочий вид.

Наличие ржавчины, не сколько не смущает.

Хард заморозка в 2 месяца…

Очень сильно проржавели клёпы, где то прогнили очень сильно

Стоял всем весом на них (100кг вес) прыгал, спускал по лестнице во льду, кидал о стенку… Результат нулевой, ножны целы и исправно служат.

Пришлось повозиться, что бы вернуть внешний вид, не идеал и не для полки, но по крайней мери, прошли конкретику!

Источник

Вконтакте

Google+

Продукция

Компания Туплекс является эксклюзивным дистрибьютором продукции KYDEX LLC / SEKISUI торговой марки KYDEX на территории РФ.

Общая информация

Листы Kydex ® - исключительно прочные термопластичные листы, произведённые методоми экструзии, выдерживающие уровень воздействия от умеренного до экстремального. За счёт своих уникальных качеств, продукт обеспечивает длительный срок службы конечных изделий, сохранение внешнего вида, что в свою очередь отражается на экономической эффективности применения продуктов KYDEX.

Ассортимент

3500 стандартных цветов + цвета под заказ

Цвета «под гранит, дерево, металл»

Несколько вариантов текстур

Толщины: 0.56 mm-12.70 mm (0,022 "-0,500")

Стандартные размеры листов 1220*2440 мм + размеры листов под заказ

Свойства листов Kydex®

- Ударопрочность

- Стабильность размеров

- Устойчивость к атмосферным явлениям

- Огнестойкость

- Химическая стойкость

- Возможность очистки

Разнообразие дизайна и гибкость производства.

Kydex ® листы предлагают беспрецедентное разнообразие дизайна и гибкость производства, с возможностью выбора продуктов, отвечающих необходимым свойствам и сертификационным критериям, соответствующим широкому спектру применений. Неограниченное разнообразие плоских и трехмерных эффектов может быть достигнуто за счет следующих методов обработки: термоформование, мембранное прессование, постформинга, холодного формования, ламинирования, механической обработки. Это позволяет производить различные изделия с использованием самых эффективных техник без вреда внешнему виду.

Применение.

Гид по продуктам скачать здесь.

Воздушные суда.

Спектр высокотехнологичных продуктов Kydex ®, специально разработанных для применения в изготовлении компонентов интерьеров воздушных судов, таких как окошки иллюминаторов, подлокотники и откидные столики кресел и прочее, удовлетворяют требованиям FAR по огнестойкости и показывают выдающиеся физические, механические и тепловые свойства.

Варианты продукта: KYDEX 6565, KYDEX 100

Общественный транспорт и компоненты интерьеров морских судов.

Kydex ® лист доступен в специализированных продуктах, которые соответствуют всем критериям по воспламеняемости и дымообразованию в соответствии со стандартами регулирующих органов.

Компоненты интерьеров.

Варианты продукта: KYDEX 6565, KYDEX 100

Медицинское оборудование и чистые комнаты.

Специализированные продукты Kydex® предназначены для изготовления изделий, начиная от корпусов для медицинского оборудования и заканчивая изделиями для санитарии, противопожарными панелями для потолков и обеспечивают долговечность, простоту в очистке и универсальность, необходимые для самых требовательных медицинских применений.

Варианты продукта: KYDEX 100, KYDEX T

Корпуса станков.

Выдающиеся физические свойства, огнестойкость, термоформовочные свойства, а также широкий выбор специализированных продуктов делают листы Kydex ® оптимальным материалом для производства корпусов высокопроизводительного оборудования.

Варианты продукта: KYDEX 100, KYDEX T

Коммерческие, строительные и промышленные материалы.

Листы Kydex ® могут быть использованы для производства широкого спектра компонентов, включая: торговое оборудование, дисплеи, вывески, настенные покрытия и компоненты оборудования для пищевой промышленности. Отвечающие требованиям Класса 1/А и NSF, листы Kydex ® выдерживают высокие нагрузки, устойчивы к сильным химическим веществам и исключают недостатки поверхностей, произведённых традиционными методами, что делает Kydex ® идеальным для использования в различных коммерческих и промышленных изделиях.

Например, для производства торгового оборудования, мебели для сети детских магазинов MAMAS AND PAPAS нашей компанией поставлялся материал KYDEX XD, который впоследствии наносился на заготовки методом термовакуумного формования.

Варианты продукта: KYDEX 110, KYDEX T, KYDEX XD

Другие применения.

Разнообразные механические и электрические свойства, огнестойкость, текстуры, толщины,

цвета и оттенки доступные в листах Kydex ® делают их пригодным для безграничного диапазона применений: от кобуры пистолета, ножен и буев до больничных коек и изделий для хоккея на льду.

К примеру, в ассортименте нашей компании вы всегда найдёте продукт для производства оружейных кобур и ножен: KYDEX 100 calcutta black 1,53 мм 1220*2440 мм.

Варианты продукта: KYDEX 100

Технические характеристики скачать здесь