Композит что это такое

Композитный материал — Википедия

Обычная клеёная фанера является широко распространённым композитным материалом

Обычная клеёная фанера является широко распространённым композитным материалом Композитный материа́л (КМ), компози́т — многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жёсткостью и т. д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении её механических характеристик.

По структуре композиты делятся на несколько основных классов: волокнистые,стекловолокниты , дисперсноупрочненные, упрочнённые частицами и нанокомпозиты. Волокнистые композиты армированы волокнами или нитевидными кристаллами — кирпичи с соломой и папье-маше можно отнести как раз к этому классу композитов. Уже небольшое содержание наполнителя в композитах такого типа приводит к появлению качественно новых механических свойств материала. Широко варьировать свойства материала позволяет также изменение ориентации размера и концентрации волокон. Кроме того, армирование волокнами придаёт материалу анизотропию свойств (различие свойств в разных направлениях), а за счёт добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси.

В слоистых композиционных материалах матрица и наполнитель расположены слоями, как, например, в особо прочном стекле, армированном несколькими слоями полимерных плёнок.

Микроструктура остальных классов композиционных материалов характеризуется тем, что матрицу наполняют частицами армирующего вещества, а различаются они размерами частиц. В композитах, упрочнённых частицами, их размер больше 1 мкм, а содержание составляет 20—25 % (по объёму), тогда как дисперсноупрочненные композиты включают в себя от 1 до 15 % (по объёму) частиц размером от 0,01 до 0,1 мкм. Размеры частиц, входящих в состав нанокомпозитов — нового класса композиционных материалов — ещё меньше и составляют 10—100 нм.

Полимерные композитные материалы (ПКМ)[править | править код]

Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов. Их применение в различных областях даёт значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30 % веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000$. В качестве наполнителей ПКМ используется множество различных веществ.

А) Стеклопластики — полимерные композиционные материалы, армированные стеклянными волокнами, которые формируют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т. д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т. д.). Эти материалы обладают достаточно высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Использование стеклопластиков началось в конце Второй мировой войны для изготовления антенных обтекателей — куполообразных конструкций, в которых размещается антенна локатора. В первых армированных стеклопластиках количество волокон было небольшим, волокно вводилось, главным образом, чтобы нейтрализовать грубые дефекты хрупкой матрицы. Однако со временем назначение матрицы изменилось — она стала служить только для склеивания прочных волокон между собой, содержание волокон во многих стеклопластиках достигает 80 % по массе. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетённая из стеклянных волокон, называется стеклотекстолитом.

Стеклопластики — достаточно дешёвые материалы, их широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, спортивного инвентаря, оконных рам для современных стеклопакетов и т. п.

Б) Углепластики - наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т. д. Термическая обработка волокна проводится, как правило, в три этапа (окисление — 220° С, карбонизация — 1000—1500° С и графитизация — 1800—3000° С) и приводит к образованию волокон, характеризующихся высоким содержанием (до 99,5 % по массе) углерода. В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков — чаще всего — термореактивные и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики — очень лёгкие и, в то же время, прочные материалы. Углеродные волокна и углепластики имеют практически нулевой коэффициент линейного расширения. Все углепластики хорошо проводят электричество, чёрного цвета, что несколько ограничивает области их применения. Углепластики используются в авиации, ракетостроении, машиностроении, производстве космической техники, медтехники, протезов, при изготовлении лёгких велосипедов и другого спортивного инвентаря.

На основе углеродных волокон и углеродной матрицы создают композитные углеграфитовые материалы — наиболее термостойкие композитные материалы (углепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углепластиков делают высокотемпературные узлы ракетной техники и скоростных самолётов, тормозные колодки и диски для скоростных самолётов и многоразовых космических кораблей, электротермическое оборудование.

В) Боропластики - композитные материалы, содержащие в качестве наполнителя борные волокна, внедрённые в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетённых вспомогательной стеклянной нитью или лентой, в которых борные нити переплетены с другими нитями. Благодаря большой твёрдости нитей, получающийся материал обладает высокими механическими свойствами (борные волокна имеют наибольшую прочность при сжатии по сравнению с волокнами из других материалов) и большой стойкостью к агрессивным условиям, но высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластиков. Кроме того, стоимость борных волокон очень высока (порядка 400 $/кг) в связи с особенностями технологии их получения (бор осаждают из хлорида на вольфрамовую подложку, стоимость которой может достигать до 30 % стоимости волокна). Термические свойства боропластиков определяются термостойкостью матрицы, поэтому рабочие температуры, как правило, невелики.

Применение боропластиков ограничивается высокой стоимостью производства борных волокон, поэтому они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды.

Г) Органопластики - композиты, в которых наполнителями служат органические синтетические, реже — природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т. д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Материал содержит 40—70 % наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров — полиэтилена, ПВХ, полиуретана и т. п. — варьируется в значительно больших пределах — от 2 до 70 %. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе.

Важную роль в улучшении механических характеристик органопластика играет степень ориентации макромолекул наполнителя. Макромолекулы жесткоцепных полимеров, таких, как полипарафенилтерефталамид (кевлар) в основном ориентированы в направлении оси полотна и поэтому обладают высокой прочностью при растяжении вдоль волокон. Из материалов, армированных кевларом, изготавливают пулезащитные бронежилеты.

Органопластики находят широкое применение в авто-, судо-, машиностроении, авиа- и космической технике, радиоэлектронике, химическом машиностроении, производстве спортивного инвентаря и т. д.

Д) Полимеры, наполненные порошками. Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить доктор Бейкеленд (Leo H.Baekeland, США), открывший в начале 20 в. способ синтеза фенолформальдегидной (бакелитовой) смолы. Сама по себе эта смола — вещество хрупкое, обладающее невысокой прочностью. Бейкеленд обнаружил, что добавка волокон, в частности, древесной муки к смоле до её затвердевания, увеличивает её прочность. Созданный им материал — бакелит — приобрёл большую популярность. Технология его приготовления проста: смесь частично отверждённого полимера и наполнителя — пресс-порошок — под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это — ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются по сей день.

Сейчас применяются разнообразные наполнители как термореактивных, так и термопластичных полимеров. Карбонат кальция и каолин (белая глина) дёшевы, запасы их практически неограничены, белый цвет даёт возможность окрашивать материал. Применяют для изготовления жёстких и эластичных поливинилхлоридных материалов для производства труб, электроизоляции, облицовочных плиток и т. д., полиэфирных стеклопластиков, наполнения полиэтилена и полипропилена. Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т. п. По-прежнему широко применяют органические наполнители — древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Большую популярность приобрел полимерно-песчаный композит на основе полиэтиленов с наполнителем из речного песка. Для создания биоразлагающихся композитов в качестве наполнителя используют крахмал.

Е) Текстолиты — слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х на основе фенолформальдегидной смолы. Полотна ткани пропитывали смолой, затем прессовали при повышенной температуре, получая текстолитовые пластины. Роль одного из первых применений текстолитов — покрытия для кухонных столов — трудно переоценить.

Основные принципы получения текстолитов сохранились, но сейчас из них формуют не только пластины, но и фигурные изделия. И, конечно, расширился круг исходных материалов. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, иногда даже применяются и неорганические связующие — на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон — хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых и т. д. Соответственно разнообразны свойства и применение текстолитов.

Композитные материалы с металлической матрицей[править | править код]

При создании композитов на основе металлов в качестве матрицы применяют алюминий, магний, никель, медь и т. д. Наполнителем служат или высокопрочные волокна, или тугоплавкие, не растворяющиеся в основном металле частицы различной дисперсности.

Свойства дисперсноупрочненных металлических композитов изотропны - одинаковы во всех направлениях. Добавление 5-10% армирующих наполнителей (тугоплавких оксидов, нитридов, боридов, карбидов) приводит к повышению сопротивляемости матрицы нагрузкам. Эффект увеличения прочности сравнительно невелик, однако ценно увеличение жаропрочности композита по сравнению с исходной матрицей. Так, введение в жаропрочный хромоникелевый сплав тонкодисперсных порошков оксида тория или оксида циркония позволяет увеличить температуру, при которой изделия из этого сплава способны к длительной работе, с 1000° С до 1200° С. Дисперсноупрочненные металлические композиты получают, вводя порошок наполнителя в расплавленный металл, или методами порошковой металлургии.

Армирование металлов волокнами, нитевидными кристаллами, проволокой значительно повышает как прочность, так и жаростойкость металла. Например, сплавы алюминия, армированные волокнами бора, можно эксплуатировать при температурах до 450—500° С, вместо 250—300° С. Применяют оксидные, боридные, карбидные, нитридные металлические наполнители, углеродные волокна. Керамические и оксидные волокна из-за своей хрупкости не допускают пластическую деформацию материала, что создаёт значительные технологические трудности при изготовлении изделий, тогда как использование более пластичных металлических наполнителей позволяет переформование. Получают такие композиты пропитыванием пучков волокон расплавами металлов, электроосаждением, смешением с порошком металла и последующим спеканием и т. д.

В 1970-х появились первые материалы, армированные нитевидными монокристаллами («усами»). Нитевидные кристаллы получают, протягивая расплав через фильеры. Используются «усы» оксида алюминия, оксида бериллия, карбидов бора и кремния, нитридов алюминия и кремния и т. д. длиной 0,3-15 мм и диаметром 1-30 мкм. Армирование «усами» позволяет значительно увеличить прочность материала и повысить его жаростойкость. Например, предел текучести композита из серебра, содержащего 24% «усов» оксида алюминия, в 30 раз превышает предел текучести серебра и в 2 раза — других композиционных материалов на основе серебра. Армирование «усами» оксида алюминия материалов на основе вольфрама и молибдена вдвое увеличило их прочность при температуре 1650° С, что позволяет использовать эти материалы для изготовления сопел ракет.

Композитные материалы на основе керамики[править | править код]

Армирование керамических материалов волокнами, а также металлическими и керамическими дисперсными частицами позволяет получать высокопрочные композиты, однако, ассортимент волокон, пригодных для армирования керамики, ограничен свойствами исходного материала. Часто используют металлические волокна. Сопротивление растяжению растёт незначительно, но зато повышается сопротивление тепловым ударам — материал меньше растрескивается при нагревании, но возможны случаи, когда прочность материала падает. Это зависит от соотношения коэффициентов термического расширения матрицы и наполнителя.

Армирование керамики дисперсными металлическими частицами приводит к новым материалам (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твёрдые износостойкие керметы используют для изготовления режущих инструментов и деталей. Кроме того, керметы применяют в специальных областях техники — это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т. д.

Керамические композитные материалы получают методами горячего прессования (таблетирование с последующим спеканием под давлением) или методом шликерного литья (волокна заливаются суспензией матричного материала, которая после сушки также подвергается спеканию).

- Кербер М. Л., Полимерные композиционные материалы. Структура. Свойства. Технологии. — СПб.: Профессия, 2008. — 560 с.

- Васильев В. В., Механика конструкций из композиционных материалов. — М.: Машиностроение, 1988. — 272 с.

- Карпинос Д. М., Композиционные материалы. Справочник. — Киев, Наукова думка

- СП 164.1325800.2014 Усиление железобетонных конструкций композитными материалами. Правила проектирования.

- Техническое заключение по результатам лабораторных испытаний арматурных выпусков из стеклопластика, установленных в монолитный бетон, на действие продольных относительно оси выпуска усилий // Tekhnicheskoe zaklyuchenie po rezul’tatam laboratornyh ispytaniy armaturnyh vypuskov iz stekloplastika, ustanovlennyh v monolitnyy beton, na deystvie prodol’nyh otnositel’no osi vypuska usiliy

- Высокопрочные системы усиления ITECWRAP/ITECRESIN. Екатеринбург: ООО НИИ Высокопрочные системы усиления ИНТЕР/ТЭК, 2010. 69 с. // Vysokoprochnye sistemy usileniya ITECWRAP/ITECRESIN. Yekaterinburg: OOO NII Vysokoprochnye sistemy usileniya INTER/TEK, 2010. 69.

- Коршунов, Я. Бурейская ГЭС: сверхпроектные работы/ Я. Коршунов // Газета «Вестник РусГидро».№ 4 — 2014. С.8. // Korshunov, Ya. Bureyskaya GES: sverhproektnye raboty/Ya. Korshunov//Gazeta «Vestnik RusGidro» #4-2014. P.8

- Усиление железобетонных конструкций (Пособие П 1-98 к СНиП 2.03.01-84*). Минск, 1998. // Usilenie zhelezobetonnyh konstrukciy (Posobie P 1-98 k SNiP 2.03.01-84*). Minsk, 1998.

- Хозин В. Г., Пискунов А. А., Гиздатуллин А. Р., Куклин А. Н.//Сцепление полимеркомпозитной арматуры с цементным бетоном / Известия КГАСУ № 1(23) — 2013. С.1-8

- Хозин В. Г., Пискунов А. А., Гиздатуллин А. Р., Куклин А. Н.//Сцепление полимеркомпозитной арматуры с цементным бетоном / Известия КГАСУ № 1(23) — 2013. С. 1-9

Композитные панели - конструкция и типовые размеры, применение и монтаж

Содержание:

- Структура и характеристики композита

- Виды композитных панелей

- Типовые размеры

- Преимущества панелей

- Область применения

- Особенности выбора панелей

- Технология монтажа навесных вентилируемых фасадов

- Изготовление кассет

- Преимущества фасадов из композитных панелей

Композит объединяет в своем составе несколько различных материалов в единое целое.

Основу композитных панелей составляет пластичная матрица, армированная различными наполнителями. Внешне они представляют собой прямоугольные многослойные листы.

На строительном рынке представлены композитные материалы, различающиеся по составу наполнителей, количеству слоев, виду отделочных и защитных покрытий.

Структура и характеристики композита

Все слои листов композита соединены между собой по особой технологии, создающей прочную, надежную, устойчивую к расслаиванию конструкцию.

Лицевая поверхность может окрашиваться в разные цвета, быть однотонной или иметь различные рисунки.

Панели представляют собой прямоугольные листы с металлической или полимерной основой и теплоизоляционной прослойкой.

Внутренний слой покрывается антикоррозийным покрытием. На тыльную сторону панелей наносятся знаки в виде стрелок, указывающие направление резки при раскрое листов.

Внешний лицевой слой имеет декоративные и защитные слои из полиэстера или PVDF, защищающие материал от ультрафиолетовых лучей и неблагоприятных погодных факторов. Лицевая поверхность панелей может окрашиваться в разные цвета, иметь рисунок под древесину или кирпич, природный камень или декоративную штукатурку, быть матовой или глянцевой.

Для придания прочности, жесткости и укрепления панелей применяются алюминиевые, стальные или синтетические листы.

Основу композита составляет полимерный наполнитель, отвечающий за технические свойства материала.

Скрепляет многослойную конструкцию слой клея или смолы PVDF.

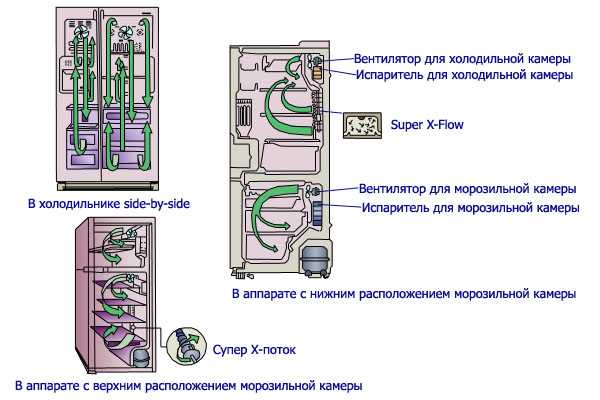

Рис.1. Структура алюминиевого композита.

Композитные панели могут эксплуатироваться при температурах от -50 до +80°С.

Материал не подвержен коррозии, устойчив к агрессивным природным воздействиям, не поражается плесенью и микроорганизмами. Относится к слабо горючим.

Нормами пожарной безопасности материал допускается к применению в облицовке индивидуальных жилых домов и общественных зданий.

Виды композитных панелей

На строительном рынке композитные панели представлены в нескольких разновидностях, отличающихся по составу и количеству слоев, размерам и цветовой палитре:

Алюминиевые

Состоят из тонких алюминиевых пластин. Характеризуются высокой прочностью и жесткостью при небольшом весе. Алюминиевые панели не боятся ветровых нагрузок. Стоят дороже аналогов. Могут устанавливаться на фасадах высотных зданий и не стабильных несущих ограждающих, рекламных и декоративных конструкциях.

Минеральные

Имеют в своем составе вспененный полиэтилен и антипиреновые соединения, снижающие горючесть материала. Под действием открытого огня материал не плавится. В процессе горения выделяется незначительное количество дыма

Полимерные

Основу материала составляет поликарбонат. Отличаются небольшим весом и доступной стоимостью. Уступают по прочности, жесткости и несущей способности алюминиевым и минеральным аналогам. Применяются для внутренней отделки помещений.

В качестве декоративного и защитного покрытия используются прочные и устойчивые составы:

- Краски PVDF — создают качественный декоративный слой, не выгорающий на солнце, не деформирующийся на морозе и в условиях жаркого климата. Не задерживают грязь и пыль. Не теряют привлекательности до 25 лет.

- Ламинирующие пленки способны имитировать натуральные материалы из дерева, кирпича, камня и металла. Служат от 15 до 20 лет. Отличаются разнообразием рисунков и расцветок, высоким качеством отделки и более дорогой, чем у аналогов ценой.

- Оксидные покрытия образуют на поверхности зеркальное, стойкое к коррозии долговечное покрытие, способное служить без потери качества до 20 лет.

Палитра цветов композитных панелей составляет более 200 позиций по каталогу RAL, из них более 17 — металлических оттенков.

Рис.2. Выбор оттенков композитных панелей.

Типовые размеры

|

Длина, мм |

Ширина,мм |

Толщина, мм |

|

1500 |

4000 |

От 2 до 6 |

|

1220 |

4000 |

|

|

1500 |

6000 |

|

|

1220 |

6000 |

Возможны и другие размеры панелей по индивидуальному заказу.

Преимущества панелей

Композитные материалы экологичны и безопасны. Отличаются хорошими теплозащитными качествами. Не выгорают на солнце. Сочетают в себе прочность, жесткость и пластичность.

Композитные плиты обладают высокими эксплуатационными показателями:

- Легкостью. Вес одного квадратного метра листа составляет от трех до восьми килограммов, в зависимости от используемых материалов. Композитные панели легче стальных листов аналогичной жесткости в 3-4 раза, алюминиевых — в 1,5-2 раза.

- Прочностью. Благодаря этим показателям, кассеты изготавливаются больших размеров, что позволяет производить монтажные работы в короткие сроки с минимальными трудозатратами.

- Стойкостью к температурным перепадам и агрессивным воздействиям окружающей среды. Могут эксплуатироваться в условиях жаркого климата и экстремально низких температур.

- Надежностью и долговечностью. Отделочные покрытия из композитных панелей могут служить до 50 лет без потери качества и привлекательного внешнего вида.

- Повышенной звукоизоляцией. В сочетании с утепляющими слоями и воздушной прослойкой при монтаже вентилируемых фасадов способны значительно повысить звукоизоляцию помещений и защитить от уличного шума.

Широкая цветовая гамма и отличная гибкость позволяет создавать уникальные конструкции фасадов и внутренние интерьеры зданий.

Вентилируемые фасады можно навешивать на любые стены без предварительной подготовки, что значительно экономит затраты на строительство или ремонт.

К отрицательным свойствам относятся низкая ремонтопригодность. При повреждении композитного листа отремонтировать его практически невозможно.

Риск появления царапин на облицовке повышает требования к монтажу, складированию и транспортировке материала.

Область применения

Одна из самых распространенных сфер использования композитных листов — устройство навесных вентилируемых фасадов.

Листы композита получили широкую популярность при строительстве и реконструкции зданий.

Рис.3. Использование композита при строительстве нестандартных объектов.

Листы из композита применяются при создании различных сооружений и конструкций:

- отделка лоджий и балконов, монтаж навесов и карнизов;

- изготовление вывесок, информационных и выставочных стендов, конструкций наружной рекламы;

- создание стел, указателей, малых архитектурных форм в городском дизайне;

- оформление стен, колонн, потолков, внутри зданий;

- устройство офисных перегородок, специальной мебели;

- обшивка холодильных камер и автомобильных рефрижераторов;

- строительство автозаправочных станций, киосков, остановочных павильонов и прочих нестандартных объектов.

Композитные листы широко применяются в дизайне зданий. Легко имитируют кирпичи и натуральные камни, зеркала и металл.

Рис. 4. Фасад торгового центра из композитных кассет.

Композитные кассеты не рекомендуется монтировать на детские дошкольные и образовательные учреждения и больницы.

Особенности выбора

Для самостоятельного монтажа композитных конструкций стоит приобретать материал в комплекте с кронштейнами, направляющими профилями, крепежными деталями и другими приспособлениями.

От качества панелей зависит надежность монтажа и срок эксплуатации конструкций.

При выборе композитных панелей нужно руководствоваться следующими рекомендациями:

- На внутренней стороне панели должна содержаться информация о дате выпуска, номере партии, указываться производственный код и тип панели.

- Любая партия композита комплектуется технической документацией, подтверждающей качество и огнестойкость материала.

- При получении товара проверяйте панели на целостность защитной пленки, отсутствие дефектов, вмятин и царапин. Важно помнить, что панели с высокой степенью горючести не могут использоваться при строительстве жилых домов и общественных помещений.

На защитной пленке указывается направление расположения композитных листов на фасаде, чтобы избежать разнотона при монтаже.

Рис.5. Маркировка материала на защитной пленке.

Технология монтажа навесных вентилируемых фасадов

Навесные вентилируемые фасады пользуются большой популярностью при отделке не только общественных зданий, но и современных частных домов.

Они монтируются по современным технологиям и подходят для стен из кирпича и газобетона, железобетонных панелей и дерева.

Конструкция вентфасада включает в себя:

- облицовку из композитных кассет;

- стальную подсистему;

- утепляющие, пароизолирующие и ветрозащитные материалы.

Между утеплителем и облицовочным слоем устраивается воздушный зазор.

Благодаря воздушной прослойке, работающей по принципу вытяжной трубы, конденсирующая под фасадной облицовкой влага вытягивается с восходящим воздушным потоком в атмосферу.

Кроме того, прослойка из воздуха является дополнительным теплоизолятором. Она сглаживает термические деформации, возникающие при температурных перепадах, тем самым предотвращает преждевременное разрушение несущих и ограждающих конструкций.

ия можно использовать стекло матовое или более темных тонов. В продаже имеется поликарбонат в широкой гамме цветов: опал, бронзовый, бирюзовый, голубой, оранжевый.

Возможно вас заинтересует:

| Композитные панели | Размеры | Стоиомость листа |

| ALTEC зеркало золотое (RAL 0007) al 0.21 | 1500х4000х3 |

10352 руб |

| ALTEC графит металлик (RAL 0009) al 0.21 | 1500х4000х3 | 4500 руб |

| ALTEC шампань металлик (RAL 0004) al 0.21 | 1500х4000х3 | 4500 руб |

| ALTEC бронза металлик (RAL 0002) al 0.21 | 1500х4000х3 | 4500 руб |

| ALTEC золото металлик (RAL 0003) al 0.21 | 1500х4000х3 | 4500 руб |

| ALTEC зеркало золотое (RAL 0007) al 0.3 | 1220х4000х3 | 9760 руб |

| ALTEC зеркало серебрянное (RAL 0007) al 0.3 | 1220х4000х3 | 9760 руб |

| ALTEC графит металлик (RAL 0009) al 0.3 | 1220х4000х3 | 5002 руб |

| ALTEC шампань металлик (RAL 0004) al 0.3 | 1220х4000х3 | 5002 руб |

| ALTEC бронза металлик (RAL 0002) al 0.3 | 1220х4000х3 | 5002 руб |

Весь ассортимент >>>

Устройство навесных вентилируемых фасадов производится в определенной последовательности:

- Выполняется вертикальная разметка фасада при помощи лазерной рулетки, мерных реек и рулетки. Отмеченные точки соединяются горизонтальными и вертикальными линиями при помощи красящего малярного шнура.

- В месте крепления кронштейнов высверливаются отверстия и вставляются анкерные дюбели.

- Монтируются кронштейны, состоящие из неподвижного несущего элемента и регулируемой подвижной вставки, которая закрепляется при помощи отвесов на нужном уровне. Шаг кронштейнов должен составлять 40-55 сантиметров по вертикали. Интервал направляющих по горизонтали нужно устанавливать исходя из размеров композитных кассет.

- На кронштейны каркаса устанавливаются плиты из минеральной ваты, пеноплекса или пенополистирола. В месте, где изоляция навешивается на выдвижку кронштейна, в плите делаются надрезы крест-накрест. Утеплитель в центре и по углам закрепляется на стене клеем.

- Поверх утеплителя укладывается паро- и ветрозащитная фасадная мембрана с нахлестом между полотнами в 10-15 сантиметров. Все слои крепятся к стене тарельчатыми дюбелями.

- Для монтажа композитных панелей к кронштейнам на саморезы или заклепки крепятся вертикальные направляющие П-образной формы. В полость профилей заводятся распорные пластины, которые служат зацепом для фасадных кассет. Важно обеспечить надежное и жесткое закрепление всех элементов каркаса строго в одной плоскости.

- Навешивание кассет нужно начинать с нижней части обрешетки, выравнивая панели строго по горизонтали и фиксируя в верхних углах при помощи саморезов. Следующие листы крепятся аналогично, с соблюдением одинаковых зазоров в 10-12 миллиметров.

Для изоляции металла от стены под каждым кронштейном устанавливаются терморазрывные прокладки из изолирующего материала.

Рис. 6. Монтажный узел навесного вентилируемого фасада.

Изготовление кассет

Для устройства фасадов из композита, предварительно, в соответствии с проектными чертежами, изготавливаются кассеты.

Для этого с четырех сторон композитного листа формируются углы с использованием фрезерных и гибочных станков.

Рис. 7. Схема развертки заготовки и готовая композитная кассета.

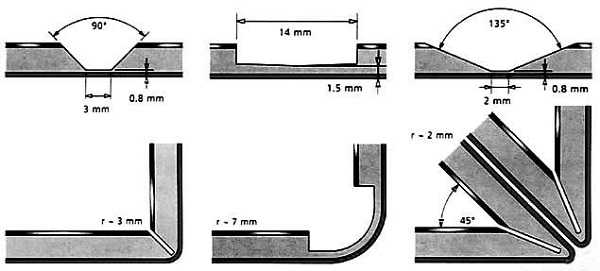

При формировании углов, на фрезерном станке вырезается слой композита в виде углов 90° или 135° или прямоугольника шириной 14 мм, оставляя в точке изгиба слой полиэтилена толщиной от 0,5 до 1,5 мм.

Рис. 8. Схема вариантов гибки композитных листов.

Преимущества фасадов из композитных панелей

Вентилируемые навесные фасады из композитных кассет пользуются большой популярностью из-за значительных преимуществ перед другими вариантами отделки:

- не требуют предварительного выравнивания стен;

- обеспечивают защиту несущих ограждающих конструкций от холода и жары, прямых солнечных лучей, дождя и ветра;

- способны утеплять и повышать шумоизоляцию зданий;

- легкий вес навесной системы не требует дополнительного укрепления несущих конструкций.

Вентилируемые фасады исключают грязные процессы в отделке и позволяют монтировать конструкции в сжатые сроки независимости от времени года и погоды.

Рис. 9. Монтаж кассет из листов композита.

Строго соблюдая последовательность и технологию производства работ, можно создать надежное и красивое покрытие, придать фасаду неповторимый, яркий и современный внешний вид, повысить звукоизоляцию, добиться ощутимого энергосбережения здания.

Что такое композитные материалы

Как и из чего строят яхты, какие технологии используют, что такое композит, чем отличается эпоксидная смола от полиэфирной, и как в этом задействован карбон? Мы решили разом ответить на все вопросы о технологии производства и написали большой лонгрид о том, как строят суда из стеклопластика — какие бывают материалы и методы. А в конце статьи подробно рассказали, что из этого используем мы на верфи Pacifico.

Что такое композит

Композиты — группа материалов, состоящих из нескольких компонентов, один из которых выполняет армирующую функцию, а второй связующую.Например, железобетон — это вид композита. В этом соединении железо выполняет армирующую функцию, а бетон — связующую. Композит, который используют в судостроении, называется стеклопластиком или углепластиком. Базово он состоит из стеклоткани или углеткани и смолы.

Особенность композитов, что готовый материал обладает гораздо большей прочностью и жесткостью, чем его ингредиенты по отдельности. А значит готовое изделие весит меньше. В судостроении важно сделать корпус максимально легким — чем он легче, тем более мореходная, быстрая и экономичная получается лодка. Поэтому композитные материалы как нельзя лучше подходят для этой задачи.

Из чего состоит композит

Композит, из которого строят суда, базово состоит из 4-х типов материалов:- связующее вещество (смола)

- армирующее вещество (ткань)

- средний слой (наполнитель для сэндвича: пена или сотовый материал)

- поверхностный слой (краска/гелькоут)

Если объяснять упрощенно, то композит производят следующим образом — ткань пропитывается жидкой смолой с отвердителем, высыхает и отвердевает. Самые простые композитные конструкции состоят просто из нескольких слоев ткани и смолы. Например, так строят корпуса детских парусных яхт Оптимист.

Для более сложных и больших конструкций, например, прогулочных катеров, используют композитный сэндвич. В композитном сэндвиче появляется средний слой — пена. Она закладывается между двумя армирующими слоями ткани, все вместе пропитывается смолой и в результате получается монолитный материал обладающий еще большей поверхностной прочностью, но при этом все еще достаточно легкий.

Разберем отдельно каждый тип материалов.

Смола

Смола — связующую вещество, которое пропитывает все слои композита и превращает их в готовую монолитную деталь. В судостроении используется 3 типа смолы:- эпоксидная

- эпоксивинилэфирная

- полиэфирная

Эпоксидная смола — самая прочная и дорогая. За счет повышенной прочности для изготовления детали ее требуется меньше, чем полиэфирной смолы, а значит сама деталь получается легче. Не содержит ядовитого вещества — стирола. Корпус лодки из эпоксидной смолы может эксплуатироваться без ремонта до 30 лет подряд.

Эпоксивинилэфирная — это соединение на основе эпоксидной смолы. В отличие от эпоксидной смолы оно уже содержит стирол, но в меньших количествах, чем полиэфирная смола. По цене и прочности это промежуточный вариант между эпоксидной и полиэфирной смолой.

Полиэфирная — дешевая и наименее прочная, содержит стирол. Изделия из нее получается тяжелее и со временем начинают впитывать воду. Полиэфирная смола более хрупкая, поэтому корпуса из нее со временем нуждаются в ремонте. Корпус из полиэфирной смолы в среднем служит до 20 лет.

Ткань

Ткань в судостроении выполняет роль армирующего вещества — с помощью нее изделию задается форма, она берет на себя нагрузку на скручивание. Ткань дает конструкции прочность на растяжение или сжатие.В судостроении используется три типа ткани:

- стекломат

- стеклоткань

- углеткань

Стекломат — рубленные спресованные волокна стекловолокна. Стекломат максимально гибкий и подвижный, ему можно задать любую форму или изгиб. Но при этом это наименее прочный вид ткани, у него нет устойчивости к скручиванием и разрывам — если потянуть сухую ткань в разные стороны она просто расползется.

Стеклоткань — стекловолокна, которые сплетено таким образом, что у ткани есть конкретное направление. Виды плетения бывают разными и от них зависит под каким углом ткань абсолютно устойчива на растяжение. Грамотный проект яхты учитывает особенности направления ткани и четко регламентирует какой тип плетения надо использовать на конкретных участках конструкции. Благодаря сочетанию разных типов плетения получаются максимально прочные детали, устойчивые к любым видам нагрузок.

Углеткань — тоже самое, что стеклоткань, только из углеволокна. У нее тоже есть разные типы плетения и направления. Углеволокно примерно в 2 раза прочнее, чем стекловолокно — точное соотношение зависит от типа плетения. Но стоит в 20 раз дороже.

Если упрощенно, то благодаря повышенной прочности на одну и ту же деталь углеволокна уходит в 2 раза меньше, чем стекловолокна. В результате деталь из углеволокна получается примерно в 2 раза легче. Готовый материал изделия из углепластика называется карбон. Полностью из карбона строят самые дорогие и быстрые гоночные яхты в мире.

Средний слой

Средний слой нужен, чтобы добавить расстояния между несколькими армирующими слоями ткани, и тем самым повысить поверхностную плотность изделия. Дело в том, что сама по себе ткань дает нужную прочность только на скручивание или сжатие, но не дает необходимой поверхностной прочности — деталь получается слишком тонкой.В теории, увеличить толщину и соответственно поверхностную прочность можно просто наложив больше слоев стеклоткани, но тогда мы получим слишком большой вес, и при этом избыточную прочность к скручивающим нагрузкам.

Поэтому, чтобы соблюсти баланс между весом, поверхностной прочностью и устойчивостью к скручиванию, используют принцип сэндвича и прокладывают армирующие слои легким наполнителем. Чаще всего в производстве используют следующие типы наполнителя:

ПХВ — пенополивинилхлорид. Очень легкое, но при этом достаточно прочное соединение. В цифрах плотность этого материала — от 80 до 120 кг на 1 кубический метр. Еще один важный фактор — эта пена не впитывает в себя смолу, а значит не набирает лишний вес. В ней делают специальная перфорация, чтобы смола пропитала все слои и соединила их в одну монолитное изделие.

Coremat — состав, сделанный на основе тех же соединений, что и стекловолокно. Стоит значительно дешевле, чем ПХВ, но итоговое изделие получается тяжелее. По своему принципу он похож на стекломат, но весит меньше и впитывает меньше смолы. Поэтому если сравнивать, что лучше — просто накатать больше ткани или использовать coremat, выгоднее выбрать coremat.

Если нужен максимально легкий и быстрый корпус, лучше использовать ПХВ. Если нужно получить дешевую, но тихоходную лодку — выгоднее использовать coremat.

Поверхностный слой

Поверхностный слой — внешний слой корпуса, который дает цвет и защищает от поверхностных повреждений. Обычно его делают из гелькоута или полиуретановой краски.Гелькоут — соединение по составу очень похожее на смолу, оно тоже может быть на полиэфирной, эпоксидной или эпоксивинилэфирной основе. Если упрощенно, это густая смола с конкретным цветом. Гелькоут достаточно устойчив к поверхностным воздействиям. Закладывается в матрицу, как один из слоев монолитного корпуса.

Полиуретановая краска — тип краски, который хорошо защищает от внешних воздействий. Краска предлагает большой выбор цветов и стоит дороже. Наносится сверху на готовое изделие.

Как строят корпус

Чтобы построить яхту из композита, нужна матрица — форма, в которую будут выкладываться слои ткани и смолы, чтобы в итоге получился корпус. Можно сделать одну матрицу для всей нижней части корпуса — тогда он будет полностью монолитный. Можно сделать несколько маленьких матриц и производить детали по отдельности, а потом вручную собирать их в одно целое — такой метод используют при производстве больших корпусов длинной от 20 метров.В любом варианте укладывать слои и добиваться отвердевания можно разными способами. Вот основные методики изготовления готового корпуса:

- ручная формовка

- ручная формовка + вакуумное обжатие

- вакуумная инфузия

- запекание (prepeg)

Ручная формовка — самый трудоемкий и наименее технологичный метод. Рабочие вручную выкладывают ткань в матрицу и пропитывают ее смолой с помощью валика. Для упрощения работы есть специальный инструмент — чоппер. В него загружают смолу и рубленный стекломат, он соединяет внутри эти два компонента и распыляет их как бы из пистолета. Этот метод обычно используют для полиэфирной или эпоксивинилэфирной смолы. Вручную невозможно изготовить композитный сэндвич.

Минусы:

— итоговые изделия получаются тяжелыми из-за избытка смолы

— вручную трудно сделать весь корпус равномерным

Плюсы:

— дешево, просто, не требует специальных знаний и оборудования

Ручная формовка + вакуумное обжатие — в этом случае слои ткани и смолы также наносятся вручную, потом на них надевается специальный мешок, который откачивает лишний воздух и избыток смолы. Воздух — это пузырьки в смоле, которые так или иначе там появляются при методе ручной формовки. Эти пузырьки нарушают однородность корпуса и снижают его прочность. При откачке воздуха финальное изделие получается практически таким же прочным, как при методе вакуумной инфузии. Откачивать воздух можно после укладки каждого слоя по отдельности или после формовки всех слоев. Используется в основном в работе с эпоксидной смолой.

Композитный сэндвич можно изготовить только с помощью метода вакуумного обжатия или вакуумной инфузии.

Минусы:

— трудозатратно, долго и дорого

— нужно специальное оборудование

Плюсы:

— метод дает гарантированный результат, трудно что-то испортить в процессе

Вакуумная инфузия — в этом случае все сухие компоненты сэндвича (кроме смолы) выкладываются в форму-матрицу. Потом матрицу накрывают специальным вакуумным мешком, который откачивает весь воздух и сжимает компоненты. Затем вместо вакуума в деталь подается смола. Благодаря вакууму удается максимально точно контролировать количество смолы, а значит производить детали минимального веса. Метод требует высококвалифицированных специалистов и сложного оборудования. Если в производственном процессе допустить ошибку, есть риск испортить весь корпус и все задействованные материалы.

Минусы:

— нужно специальное оборудование

— требует строителей высокой квалификации

Плюсы:

— безупречное качество корпуса при соблюдении технологии

— при работе с большими объектами выгоднее с точки зрения трудозатрат

Запекание (prepeg) — самый высокотехнологичный метод, используется исключительно при работе с углеволокном. Для него необходим специально оборудованный цех-печь, где можно четко контролировать температуру и влажность.

Корпус яхты изготавливают из особого вида углеткани, сразу пропитанной смолой. Такая ткань перевозится в холодильниках и имеет короткий срок хранения. Из нее вручную формуют корпус яхты при температуре около 18 градусов и влажности не больше 60%. Потом конструкция обжимается вакуумным мешком и целиком запекается при температуре около 100 градусов.

Этот метод позволяет создать максимально легкий и прочный корпус. Например, вес яхты длиной 72 фута без оснастки, оборудования и киля получается около 2700 кг. Запекание используют в строительстве самых быстрых в мире гоночных яхт.

Плюсы:

— минимальный вес корпуса при нужной прочности

Минусы:

— очень дорогие материалы

— сложный и трудоемкий технологический процесс

Какие материалы и технологии используют на верфи Pacifico

Создание корпуса на верфи Pacifico Yachts состоит из нескольких этапов. Для каждой модели есть своя матрица и свои особенности производственного процесса в зависимости от технического проекта и итоговых характеристик яхты.Поэтому разбирать этапы будем на конкретном примере — строительстве корпуса Pacifico Voyager 99. Нижняя часть корпуса этого проекта полностью монолитна, поэтому формуется в одной большой матрице.

Этап 1. Работа начинается с подготовки и полировки внутренней поверхности матрицы.

Этап 2. После подготовительных работ, наносят внешний слой — гелькоут. Мы используем гелькоут на полиэфирной основе и наносим его пистолетом.

Этап 3. После этого вручную формуется «корка» из стекломата и эпоксивинилэфирной смолы. «Корка» нужна для того, чтобы основной слой корпуса из эпоксидной смолы крепко соединился с полиэфирным гелькоутом.

Этап 4. После того, как сформирована «корка», начинается формовка основного слоя — вручную укладывается сухая основа композитного сэндвича: стеклоткань + ПХВ + углеткань. Плетение и направление ткани выкладывается строго в соответствии с техническим проектом.

Этап 5. Корпус формуется методом вакуумной инфузии: конструкция обтягивается вакуумный мешком, из детали откачивается воздух, затем подается эпоксидная смола.

Этап 6. Смола отвердевает в течение 24 часов, затем корпус извлекается из матрицы и на нем начинаются технические работы.

В результате мы получаем эпоксидный корпус из стеклопластика, армированный углеволокном. Композитный сэндвич с ПВХ добавляет поверхностной прочности — корпус легко выдерживает удар кувалдой или столкновение с камнем, но все еще остается достаточно легким. Сочетание этих технологий и материалов позволяет нам строить быстрые и относительно экономичные катамараны, но при этом сохранять адекватную стоимость конечного продукта.

В этой статье мы разобрали большинство материалов и технологий производства. От них во многом зависят качество и технические характеристики готовой лодки: скорость, экономичность, долговечность и, конечно, цена. Но важно понимать, что в этом деле нет черного и белого, нет однозначно правильных или неправильных подходов к производству — каждый из них отвечает определенной задаче.

Композитные материалы - особенности свойств и основные виды

Что такое композиционный материал (композит)

Композитные материалы (КМ) – говорят, первые упоминания о подобных материалах можно найти в Библии. Композит — это материал, состоящий из двух и более компонентов, которые усиливают и дополняют свойства друг друга. Благодаря чему, конечный материал обладает свойствами, достижение которых невозможно каждым компонентом по отдельности. Возьмем, к примеру, стеклопластик. Так, если бы какая то деталь была полностью из стекла, она обладала бы очень большой теоретической прочностью на растяжение или сжатие. Но на практике, многочисленные поверхностные трещины приводят к разрушению изделия задолго до достижения ее теоретической прочности. В таком же изделии из стеклопластика, рост какой-то конкретной микротрещины ограничится обрывом одного волокна. А полимерная матрица перераспределит нагрузку на оставшиеся волокна. Примерно так работает самая обычная стеклопластиковая арматура. Так же, при изготовлении изделия можно заложить направление волокон с учетом предполагаемых направлений нагрузки на изделие. Что позволит избежать излишнего количества материалов в «ненужных» нам направлениях.

Рынок композитов в России

Доля России в мировом производстве композитов минимальна. Емкость рынка композиционных материалов, делает производство КМ одним из наиболее перспективных направлений деятельности в нашей стране. Если в 1970-е мы были 4-е в мире по производству композитов, то сейчас не обеспечиваем и 3% мирового спроса. Это в немалой степени обусловлено отсутствием своего сырья, до недавнего времени на долю импорта приходилось 90%. Но программа импорта замещения работает и в композитной отрасли, так в 2015г. на территории Татарстана было открытие завода по производству углеродного волокна. Предприятие, при выходе на полную мощность, способно полностью удовлетворить потребности российского рынка.

Так же, производство КМ в промышленном масштабе тормозит отсутствие единых технических регламентов в этой сфере. Главгосэкспертиза попросту не пропускает многие проекты в строительстве из-за отсутствия СНИПов на технологию. Тем не менее, с помощью КМ в России усилено больше тысячи строительных объектов. Так в 2014г . в Башкирии 5 мостов были усилены лентами (в основе которых углеродное волокно и эпоксидная смола) для провоза по ним крупногабаритного оборудования ОАО «Газпром» весом почти 100т.

Применение композитных материалов в технике

Полимерные КМ имеют неоспоримый ряд преимуществ в сравнении с металлоконструкциями. Таких как: эксплуатационно-технические, -экономические, технологические. Именно поэтому они (в основном углепластик и стеклопластик) получили широкое применение почти во всех отраслях промышленности.

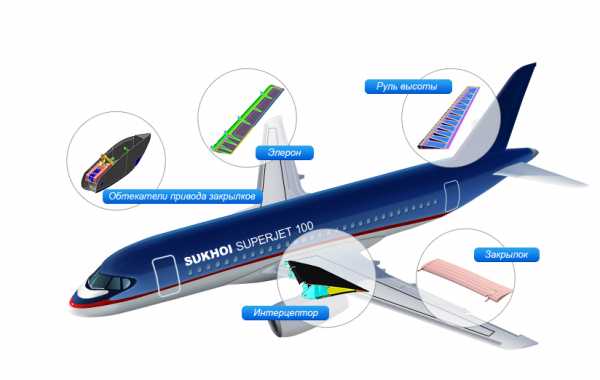

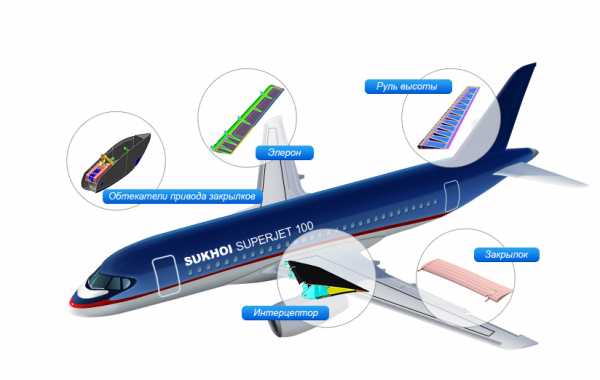

Авиация

В самолетостроении композитные материалы начали применять еще с 1940-ых, в настоящее же время доля КМ в некоторых образцах достигает 50% (Boeing787 Dreamliner). Из КМ изготавливаются такие детали как: обшивка, руль высоты, руль направления, обтекатели, воздухозаборники, закрылки и т.п. К примеру: замена элементов крепления лопастей к ротору на стеклопластиковые, в некоторых моделях вертолетов, позволила снизить массу деталей на 40%, а стоимость в 2,5 раза.

Ракетная техника

Одними из первых стеклопластиковых деталей, примененных в 60-х годах, в ракетной технике, стали корпуса двигателей боевых ракет. Дальность таких ракет увеличилась с 1500 до 4000км. Сейчас, доля КМ в некоторых типах ракет доходит до 85-90% от общей массы.

Космические аппараты

Посчитано что экономическая выгода от снижения массы космического аппарата всего на 1кг составляет от10000 $ до 50 000 $. Наилучших показателей в снижении веса космических аппаратов удалось добиться только с применением КМ. К концу прошлого века доля композитов в конструкции составляла 20%.

Автомобилестроение

Применение композитов в машиностроении так же продолжает набирать обороты. Сейчас есть проекты создания автомобилей с максимальным применением КМ. Расход топлива такого автомобиля должен составить менее 2,5л на 100км.

Углепластик, стеклопластик, кевларопластик в основе которых эпоксидная и полиэфирная смола и многие другие виды КМ так же обширно применяются в судостроении, железнодорожном транспорте, спортивной технике, строительстве. В качестве только развивающихся видов техники можно выделить радиотехнику, военную технику, ортопедические протезы и современную бытовую технику.

Композитный материал-технологии изготовления

На конечные свойства изделия также влияет то, каким способом оно произведено. Некоторые методы позволяют организовать производство композитов даже у себя в гараже. И так, рассмотрим наиболее часто встречающиеся методы производства КМ:

Напыление

Рубленное волокно, перемешанное с катализированной смолой напыляется с помощью пистолета на оснастку.

Связующее : преимущественно, полиэфирная смола

Наполнитель: стекловолокно

Ручная формовка

Сухие армирующие волокна в виде полотен укладываются на матрицу, после чего наносится смола.

Вакуумное формование

После укладки и пропитки ткани как при ручной формовке, на стадии отверждения, применяется давление для укрепления ламината.

Связующее : чаще, эпоксидная смола или фенольная

Намотка

Волокна, пропитанные связующим, наматываются в различных направлениях на оправку. Пример: стеклопластиковые трубы или баллоны.

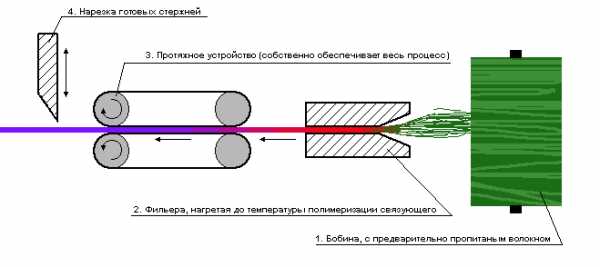

Пултрузия

Процесс производства профильных изделий из одноосно-ориентированных пластиков непрерывным способом, является аналогией экструзии металлов.

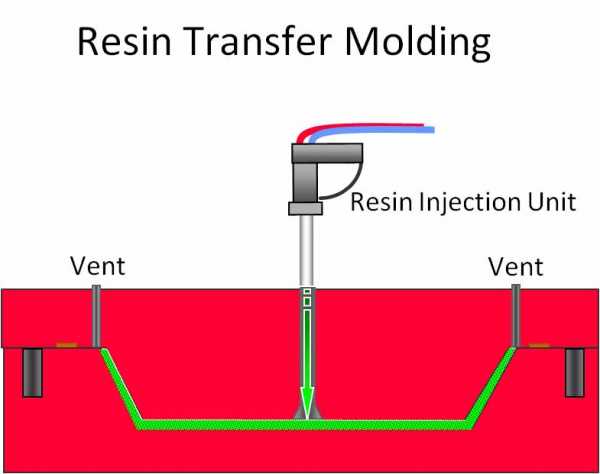

RTM

Сухой армирующий слой укладывается на оснастку, затем вторая часть оснастки закрывается и происходит инъекция смолы в полость.

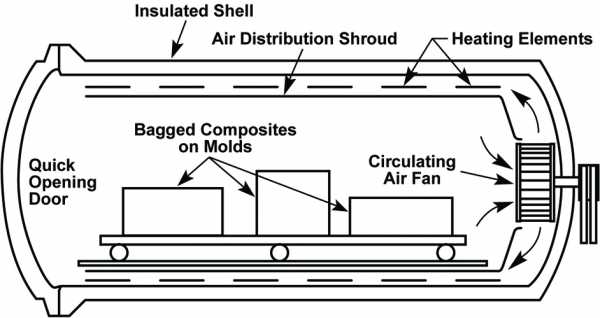

Автоклав

Препрег (предварительно пропитанное волокно или ткань) выкладывается на поверхность оснастки. Затем оснастка нагревается под давлением до 120-180 °С. Давление создается автоклавом, а высокая температура активирует катализатор в связующем.

Связующее: обычно эпоксидная, полиэфирная или фенольная смола

Наполнитель: чаще всего углеродное или стекловолкно

В заключение

ХХI век давно называют веком композитных материалов, как были каменные и бронзовые века в древности. Композиты прочно вошли в нашу жизнь, изделия из углепластика и стеклопластика можно встретить во всех отраслях промышленности и в быту. Ясно, что у российского рынка композитов колоссальный потенциал. Производству ПКМ способствуют различные Государственные программы. Технология изготовления изделий из композиционных материалов вошла в число 27 приоритетных направлений, предусмотренных Указом №899 «Об утверждении приоритетных направлений развития науки, технологий и техники в РФ и перечня критических технологий РФ». Владение базовой теорией композитов может пригодиться и в быту от ремонта стеклопластиковой душевой кабины до упрочнения фундамента домов углеродной лентой. О перспективах компаний производящих композитные материалы не приходиться и говорить.

Полимерные композиционные материалы: структура, свойства, технология

Сами по себе композиты давно стали основой многих отраслей промышленности. Материал зовется композиционным ввиду структуры. Матрицу-пластификатор армируют различными органическими и неорганическими материалами и получается полимерный композитный материал. ПКМ — это фактически Лего из мира органической химии. Если комбинировать матрицу и наполнитель, рассчитывать разные пропорции, то можно легко получить материалы гораздо лучше «традиционных», при этом они в основном намного легче обыкновенного армирования. Свойства полимерных композитов становятся все доступнее и уже применяются не только в области космических технологий, но и как более доступная основа для бытовых приборов.

Компонентами композитов может быть практически что угодно. Тут используется пластик, практически все металлы, полимерные волокна и т.д. Существуют еще более сложные композиты — полиматричные, если основой используют несколько различных полимеров для матрицы, а также гибридные варианты, при которых комбинируются армирующие волокна. Матрица-пластификатор отвечает за монолитность материала, тогда как армирующий наполнитель дает ему заданные параметры жесткости, деформации, прочности на излом, кручение и т. д.

Компания «Юнитрейд» занимается поставкой различных полимеров на основе нефти и не только. Вариации того, какие ПКМ сейчас может предложить миру химпром, рассмотрим ниже, с кратким экскурсом в особенности материалов.

Полимерные композиты

Полимерными композитами называется материал с соответствующей матрицей. Они наиболее популярны среди отраслей народного хозяйства. Современная аэрокосмическая отрасль уже немыслима без ПКМ. Например, в последнем поколении французского штурмового истребителя Дассо Рафаль ПКМ составляют почти четверть планера. Полимерные композитные материалы не корродируют, меньше страдают от статического электричества, не требуют дорогостоящих покрасочных эмалей, весьма легкие. Обратная сторона — материал недешевый, но кумулятивный экономический эффект очевиден сразу.

Стеклопластики

Всем известный «плексиглас», которым в свое время начали покрывать кокпиты современных скоростных истребителей, — это американский бренд оргстекла, начавший использование композитов с применением силикона. Химически натуральный оксид кремния довольно нейтрален, его очень тяжело растворить почти всеми кислотами. Физически же неорганическое стекло — фактически жидкость сверхвысокой вязкости, воспринимаемая нами твердым телом. То есть материал фактически несжимаемый, великолепный диэлектрик из-за свойств четырех- и восьмивалентного кремния, а также с неплохим коэффициентом преломления.

Матрицей в стеклопластиках бывают:

- термореактивные синтетические смолы из эпоксидки, фенолов, полиэфира;

- полистирол, полиамиды, полиэтилен — полиматериалы со сравнительно низкой температурой плавления.

Матрица под стеклопластики стала в последние годы более связующей, нежели определяющей параметры конечного вещества. Выяснилось, что у самих по себе стекловолокон довольно выдающиеся параметры — стеклянное волокно лишь нужно обеспечить прочными адгезионными связями в одно целое. В новых стеклопластиках армирующего волокна фактически четыре пятых от общей массы. Выпускают также слоистый стеклотекстолит. Стеклопластики недорогие, а потому их охотно применяют строители и даже производители обыкновенных бюджетных стеклопакетов.

Углепластики

Углепластиковые материалы стали фурором научно-популярной литературы последних лет. Собственно, многие новости о чем-то нано инновационном — это почти гарантированно связано с применением углеродных волокон. Четырехвалентный углерод — основа самой жизни и первый элемент органической химии. Поэтому получить его волокна можно из:

- натуральной и синтезированной целлюлозы;

- производных акрилонитрила;

- тяжелых нефтяных отложений — битумов, пеков, кера, озокерита и т. д.

В случае с нефтяными отложениями роль играет химическая ценность: из озокерита волокно добыть окислением, конечно, можно, химия разрешает, однако это окажется дороже, чем переработка более «бросовых» веществ. Волокно для армирования нужно обработать. Оно проходит три стадии:

- окисление;

- карбонизация;

- графитизация.

Эти стадии подобны естественному процессу образования каменного угля, поздние этапы происходят при температурах в тысячи градусов и повышенном давлении. Итоговый графит — практически стопроцентный углерод со следовыми примесями.

Преимущество углепластика — легкость, упругость, прочность. Он почти не расширяется, нагреваясь. Углеродное волокно с углеродной же матрицей в итоге создают углепластик — исключительно термопрочные вещества, сопротивляющиеся окислению, а потому широчайше применяемые в ракетостроении вместо графита, которого они прочней и плотней примерно в полтора раза.

Боропластик

Композиционный материал на полимерной основе, прошитый борными волокнами на полимерной матрице из термореактивного вещества. Волокна могут существовать как одинарные нити, и могут быть свиты жгутами, в результате чего получается сверхпрочный и твердейший материал. Армированный бором пластик наиболее устойчив химически и на сжатие, однако на излом он оказывается чрезвычайно хрупким. Борное волокно невероятно тяжело обрабатывать, потому итоговый ПКМ с бором оказывается дорогим — сотни долларов за килограмм только волокон, без учета матрицы. Для этого ПКМ нужны очень дорогие катализаторы, а рабочая температура сильно ограничена.

Органопластики

Изделия из полимерных композиционных материалов, где в основу кладут обыкновенные и привычные органические волокна — тканевые, нитевые, бумажные. Основа — эпоксидка и фенольные смолы. Армирующего волокна в них редко бывает больше трети и по массе и по объему. Производить органопластик сравнительно легко: матричные материалы недорогие, а волокна вообще можно набрать из отходов производства. Тем не менее, в итоге получается весьма прочный материал. Кевлар, гордость компании Дюпон — это органопластик на сложных амидных полимерах. Впрочем, амидное волокно в органопластическом производстве все же несколько дороже, чем обыкновенное армирование эпоксидки нитями.

Полимеры порошкового наполнителя

Также известнейшее изобретение. В начале прошлого века Лео Бакеланд патентует бакелит, который был сделан на матрице ФФМ-смолы или бакелита. Фенолформальдегидные смолы очень хрупки, однако если их перемешать с древесной мукой — они сильно упрощаются. Бакелит — идеальный материал под формовку, из него делали все: рычаги селекторов КПП, телефоны, отливные лотки для других материалов. Фактически, это самый распространенный в мире композитный материал ХХ века, деливший популярность с эбонитом, но вытеснивший его из многих областей. Сегодня область порошкообразных наполнителей «впитала» практически всю неорганику. Каолины, мел, мергели, известняки в связке с ПВХ и иными низкополимерными полимерами заполонили рынок ПКМ и есть почти во всех бытовых приборах. Они дешевы, а их сырьевые источники практически неисчерпаемы. Одновременно, простой рекомбинацией порошка и матрицы можно получить практически любую прочность, упругость, требуемую термостойкость.

Текстолиты

Также уже исторический материал. Бралась плотная ткань вроде льняной или полотняной, заливалась фенолформальдегидной смолой, а в дальнейшем горячим прессом выходили пластины. Один из типов таких ПКМ — линкруст, известный всем по обшивке старых вагонов пригородных поездов и городского транспорта. Глобальный недостаток первых текстолитов — чрезвычайная горючесть на фоне выделения очень едкого дыма. Проблема была решена отказом от фенолформальдегида в пользу менее токсичных матриц, а также использованием новых типов полотна. Таким образом, компания Юнитрейд представляет рынку большую часть ПКМ, имеющихся в свободной продаже, на любые технические нужды и возможности кошелька. Приобретение композитных материалов всегда означает расширение технологического ряда в пользу улучшенных физических качеств, химической стойкости, долговечного использования.

Что такое композиционные материалы?

В истории развития техники может быть выделено два важных направления :

- развитие инструментов, конструкций, механизмов и машин,

- развитие материалов.

Какое из них главнее сказать сложно, т.к. они довольно тесно взаимосвязаны, но без развития материалов технический прогресс невозможен в принципе. Не случайно, историки подразделяют ранние цивилизационные эпохи на каменный век, бронзовый век и век железный.

Нынешний 21 век уже можно отнести к веку композиционных материалов (композитов).

Понятие композиционных материалов сформировалось в середине прошлого, 20 века. Однако, композиты вовсе не новое явление, а только новый термин, сформулированный материаловедами для лучшего понимания генезиса современных конструкционных материалов.

Композиционные материалы известны на протяжении столетий. Например, в Вавилоне использовали тростник для армирования глины при постройке жилищ, а древние египтяне добавляли рубленную солому в глиняные кирпичи. В Древней Греции железными прутьями укрепляли мраморные колонны при постройке дворцов и храмов. В 1555-1560 при постройке храма Василия Блаженного в Москве русские зодчие Барма и Постник использовали армированные железными полосами каменные плиты. Прямыми предшественниками современных композиционнных материалов можно назвать железобетон и булатные стали.

Существуют природные аналоги композиционных материалов - древесина, кости, панцири и т.д. Многие виды природных минералов фактически представляют собой композиты. Они не только прочны, но обладают также превосходными декоративными свойствами.

Композиционные материалы — многокомпонентные материалы, состоящие из пластичной основы - матрицы, и наполнителей, играющих укрепляющую и некоторые другие роли. Между фазами (компонентами) композита имеется граница раздела фаз.

Сочетание разнородных веществ приводит к созданию нового материала, свойства которого существенно отличаются от свойств каждого из его составляющих. Т.е. признаком композиционного материала является заметное взаимное влияние составных элементов композита , т.е. их новое качество, эффект.

Варьируя состав матрицы и наполнителя, их соотношение, применяя специальные дополнительные реагенты и т.д., получают широкий спектр материалов с требуемым набором свойств.

Большое значение расположение элементов композитного материала, как в направлениях действующих нагрузок, так и по отношению друг к другу, т.е. упорядоченность. Высокопрочные композиты, как правило, имеют высокоупорядоченную структуру.

Простой пример. Горсть древесных опилок, брошенная в ведро цементного раствора никак не повлияет на его свойства. Если опилками заменить половину раствора - то существенно изменится плотность материала, его теплофизические константы, себестоимость производства и др. показатели. Но, горсть полипропиленовых волокон сделает бетон ударопрочным и износостойким, а полведра фибры обеспечат ему упругость, совсем не свойственную минеральным материалам.

В настоящее время в область композиционных материалов ( композитов ), принято включать разнообразные искусственные материалы, разрабатываемые и внедряемые в различных отраслях техники и промышленности, отвечающие общим принципам создания композитных материалов

Почему интерес к композиционным материалам проявляется именно сейчас ? Потому, что традиционные материалы уже не всегда или не вполне отвечают потребностям современной инженерной практики.

Матрицами в композиционных материалах являются металлы, полимеры, цементы и керамика. В качестве наполнителей используются самые разнообразные искусственные и природные вещества в различных формах ( крупноразмерные, листовые, волокнистые, дисперсные, мелкодисперсные, микродисперсные, наночастицы).

Известны также многокомпонентные композиционные материалы, в т.ч.:

- полиматричные, когда в одном композиционном материале сочетают несколько матриц,

- гибридные, включающие несколько разных наполнителей, каждый из которых имеет свою роль.

Наполнитель, как правило, определяет прочность, жесткость и деформируемость композита, а матрица обеспечивает его монолитность, передачу напряжений и стойкость к различным внешним воздействиям.

Особое место занимают декоративные композиционные материалы, имеющие выраженные декоративне свойства.

Разрабатываются композитные материалы со специальными свойствами, например радиопрозрачные материалы и радиопоглощающие материалы, материалы для тепловой защиты орбитальных космических аппаратов, материалы с малым коэффициентом линейного термического расширения и высоким удельным модулем упругости и другие.

Композиционные материалы используются во всех областях науки, техники, промышленности, в т.ч. в жилищном, промышленном и специальном строительство, общем и специальном машиностроении, металлургии, химической промышленности, энергетике, электронике, бытовой технике, производстве одежды и обуви, медицине, спорте, искусствах и т.д.

Структура композиционных материалов.

По механической структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсноупрочненные, упрочненные частицами и нанокомпозиты.

Волокнистые композиты армируются волокнами или нитевидными кристаллами. Даже небольшое содержание наполнителя в композитах такого типа приводит к существенному улучшению механических свойств материала. Широко варьировать свойства материала позволяет также изменение ориентации размера и концентрации волокон.

В слоистых композиционных материалах матрица и наполнитель расположены слоями, как, например, в триплексах, фанере, клееных деревянных конструкциях и слоистых пластиках.

Микроструктура остальных классов композиционных материалов характеризуется тем, что матрицу наполняют частицами армирующего вещества, а различаются они размерами частиц. В композитах, упрочненных частицами, их размер больше 1 мкм, а содержание составляет 20-25% (по объему), тогда как дисперсноупрочненные композиты включают в себя от 1 до 15% (по объему) частиц размером от 0,01 до 0,1 мкм. Размеры частиц, входящих в состав нанокомпозитов еще меньше и составляют 10-100 нм.

Некоторые распространеные композиты

Бетоны — самые распространенные композиционные материалы. В настоящее время производится большая номенклатура бетонов, отличающихся по составам и свойствам. Современные бетоны производятся как на традиционных цементных матрицах, так и на полимерных ( эпоксидных, полиэфирных, фенолоформальдегидных, акриловых и т.д.). Современные высокоэффективные бетоны по прочности приближаются к металлам. Популярными становятся декоративные бетоны.

Органопластики — композиты, в которых наполнителями служат органические синтетические, реже — природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т.д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, обладают относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе. К наиболее распространенным органопластикам относятся древесные композиционные материалы. По объемам производства органопластики превосходят стали, аллюминий и пластмассы.

В зарубежной литературе в последнее время становятся популярными новые термины - биополимеры, биопластики и соответственно - биокомпозиты.

Древесные композиционные материалы. К наиболее распространенным древесным композитам относятся арболиты, ксилолиты, цементностружечные плиты, клееные деревянные конструкции, фанеры и гнутоклееные детали, древесные пластики, древесностружечные и древесноволокнистые плиты и балки, древесные прессмассы и пресспорошки, термопластичные древесно-полимерные композиты.

Стеклопластики - полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Стеклопластики обладают высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом.

Углепластики - наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Матрицами в угепластиках могут быть как термореактивные, так и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики — очень легкие и, в то же время, прочные материалы.

На основе углеродных волокон и углеродной матрицы создают композиционные углеграфитовые материалы — наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С.

Боропластики — композиционные материалы, содержащие в качестве наполнителя борные волокна, внедренные в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетенных вспомогательной стеклянной нитью или лент, в которых борные нити переплетены с другими нитями. Применение боропластиков ограничивается высокой стоимостью производства борных волокон, поэтому они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды.

Пресспорошки ( прессмассы). Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить др. Бакеланд (Leo H. Baekeland, США), открывший в начале 20 в. способ синтеза фенолформфльдегидной (бакелитовой) смолы. Сама по себе эта смола — вещество хрупкое, обладающее невысокой прочностью. Бакеланд обнаружил, что добавка волокон, в частности, древесной муки к смоле до ее затвердевания, увеличивает ее прочность. Созданный им материал — бакелит - приобрел большую популярность. Технология его приготовления проста: смесь частично отвержденного полимера и наполнителя - пресс-порошок — под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это — ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются в самых разных областях техники. Для наполнения термореактивных и термопластичных полимеров применяются разнообразные наполнители - древесная мука, каолин, мел, тальк, слюда, сажа, стекловолокно, базальтовое волокно и др,

Текстолиты - слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х г.г. на основе фенолформальдегидной смолы. Полотна ткани пропитывают смолой, затем прессуют при повышенной температуре, получая текстолитовые пластины или фасонные изделия. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, а иногда и неорганические связующие на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон — хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых и т.д. Соответственно разнообразны свойства и применение текстолитов.

Композиционные материалы с металлической матрицей. При создании композитов на основе металлов в качестве матрицы применяют алюминий, магний, никель, медь и т.д. Наполнителем служат высокопрочные волокна, тугоплавкие частицы различной дисперсности, нитевидными монокристаллы оксида алюминия, оксида бериллия, карбидов бора и кремния, нитридов алюминия и кремния и т.д. длиной 0,3-15 мм и диаметром 1-30 мкм.

Основными преимуществами композиционных материалов с металлической матрицей по сравнению с обычным (неусиленным) металлом являются: повышенная прочность, повышенная жесткость, повышенное сопротивление износу, повышенное сопротивление ползучести.

Композиционные материалы на основе керамики. Армирование керамических материалов волокнами, а также металлическими и керамическими дисперсными частицами позволяет получать высокопрочные композиты, однако, ассортимент волокон, пригодных для армирования керамики, ограничен свойствами исходного материала. Часто используют металлические волокна. Сопротивление растяжению растет незначительно, но зато повышается сопротивление тепловым ударам — материал меньше растрескивается при нагревании, но возможны случаи, когда прочность материала падает. Это зависит от соотношения коэффициентов термического расширения матрицы и наполнителя.

Армирование керамики дисперсными металлическими частицами приводит к новым материалам (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твердые износостойкие керметы используют для изготовления режущих инструментов и деталей. Кроме того, керметы применяют в специальных областях техники — это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т.д.

Автор статьи: Абушенко Александр Викторович

Добавить в закладки:

композит — Викисловарь

Морфологические и синтаксические свойства[править]

| падеж | ед. ч. | мн. ч. |

|---|---|---|

| Им. | компози́т | компози́ты |

| Р. | компози́та | компози́тов |

| Д. | компози́ту | компози́там |

| В. | компози́т | компози́ты |

| Тв. | компози́том | компози́тами |

| Пр. | компози́те | компози́тах |

ком-по-зи́т

Существительное, неодушевлённое, мужской род, 2-е склонение (тип склонения 1a по классификации А. А. Зализняка).

Корень: -композит-.

Произношение[править]

- МФА: ед. ч. [kəmpɐˈzʲit], мн. ч. [kəmpɐˈzʲitɨ]

Семантические свойства[править]

Значение[править]

- лингв. то же, что сложное слово; слово, образованное соединением двух знаменательных корней или основ. ◆ Композиты составляют одну треть от всех новых слов, возникающих в английском языке. Ю. Ф. Незнанная, «Словосложение в словообразовательной системе современного английского языка» // «Материалы V Международной студенческой научной конференции „Студенческий научный форум“», 2013 г.

Синонимы[править]

- сложное слово

Антонимы[править]

- ?

Гиперонимы[править]

- слово

Гипонимы[править]

- ?

Родственные слова[править]

Этимология[править]

Происходит от лат. compositio «сочинение; составление; связывание; примирение», от componere «складывать; строить; сочинять», далее из cum (варианты co-, com-, con-) «с, вместе» + pōnere «класть, ставить», из праиндоевр. *po-s(i)nere

Фразеологизмы и устойчивые сочетания[править]

Перевод[править]

| сложное слово, образованное соединением двух знаменательных корней или основ | |

Библиография[править]

- Новые слова и значения. Словарь-справочник по материалам прессы и литературы 70-х годов / Под ред. Н. З. Котеловой. — М. : Русский язык, 1984.

Морфологические и синтаксические свойства[править]

| падеж | ед. ч. | мн. ч. |

|---|---|---|

| Им. | компози́т | компози́ты |

| Р. | компози́та | компози́тов |

| Д. | компози́ту | компози́там |

| В. | компози́т | компози́ты |

| Тв. | компози́том | компози́тами |

| Пр. | компози́те | компози́тах |

ком-по-зи́т

Существительное, неодушевлённое, мужской род, 2-е склонение (тип склонения 1a по классификации А. А. Зализняка).

Корень: -композит-.

Произношение[править]

- МФА: ед. ч. [kəmpɐˈzʲit], мн. ч. [kəmpɐˈzʲitɨ]

Семантические свойства[править]

Значение[править]

- спец. то же, что композиционный материал; композитный материал; составной конструкционный материал, который обладает свойствами, не присущими его частям ◆ Учёный предложил новый удивительный композит, который эффективно поглощает звук и вибрацию и заметно более прочен, чем было возможно до сих пор.

Синонимы[править]

- композиционный материал, композитный материал, КМ

Антонимы[править]

- ?

Гиперонимы[править]

- материал

Гипонимы[править]

- нанокомпозит, полимерный композит, анизотропный полимерный композит, изотропный полимерный композит, квазиизотропный полимерный композит, конструкционный композит, металлический композит, керамикоматричный композит, трёхслойный композит, древесно-полимерный композит

Родственные слова[править]

Этимология[править]

От лат. compositio «сочинение; составление; связывание; примирение», от componere «складывать; строить; сочинять», далее из cum (варианты co-, com-, con-) «с, вместе» + pōnere «класть, ставить», из праиндоевр. *po-s(i)nere

Фразеологизмы и устойчивые сочетания[править]

Перевод[править]

Библиография[править]

- Новые слова и значения. Словарь-справочник по материалам прессы и литературы 70-х годов / Под ред. Н. З. Котеловой. — М. : Русский язык, 1984.

Морфологические и синтаксические свойства[править]

| падеж | ед. ч. | мн. ч. |

|---|---|---|

| Им. | компози́т | компози́ты |

| Р. | компози́та | компози́тов |

| Д. | компози́ту | компози́там |