Пластмасса что это такое

Пластмассы — Википедия

Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять заданную форму после охлаждения или отвердения. Процесс формования сопровождается переходом пластически деформируемого (вязко-текучего или высокоэластического) состояния в твёрдое состояние (стеклообразное или кристаллическое)[1].

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году [2]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производившийся компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производившийся Джоном Весли Хайатом.

В России также велись работы по созданию пластических масс на основе фенола и формальдегида. В 1913-1914 годах на шелкоткацкой фабрике в деревне Дубровке в окрестностях г. Орехово-Зуево Г. С. Петров совместно В. И. Лисевым, и К. И. Тарасовым синтезирует первую русскую пластмассу — карболит[3] и организует её производство. Своё название карболит получил от карболовой кислоты, другого названия фенола. В дальнейшем Петров Григорий Семёнович продолжает работу по усовершенствованию пластмасс и разрабатывает текстолит. [4]

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

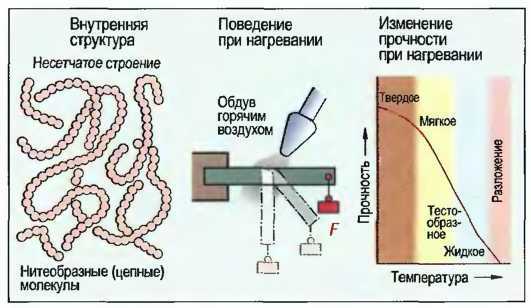

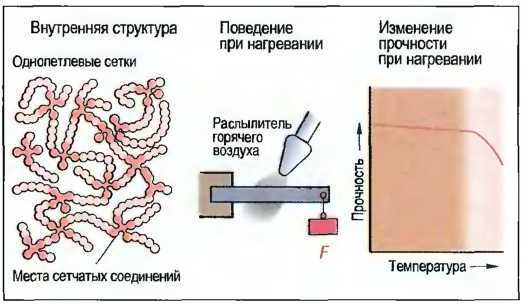

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

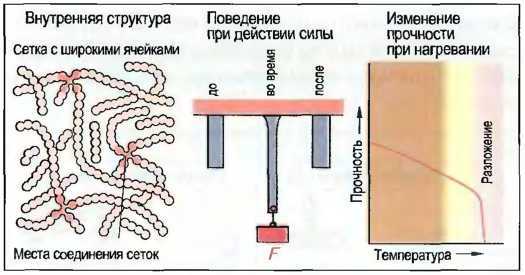

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязко-текучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств;

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью;

Основные механические характеристики пластмасс те же, что и для неметаллов.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например, использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в неё добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа, таких, к примеру, как бензол, этилен, фенол, ацетилен и других мономеров. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например, этилен-полиэтилен).

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струёй воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания могут применяться ленточные пилы, дисковые пилы и карборундовые круги.

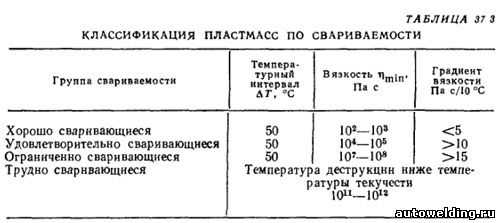

Сварка[править | править код]

Соединение пластмасс между собой может осуществляться механически (с помощью фигурных профилей, болтов, заклепок и т.д.), химически (склеиванием, растворением с последующим высыханием), термически (сваркой). Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счёт контакта нагретых соединяемых поверхностей. Он может происходить при определённых условиях:

- Повышенная температура. Её величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

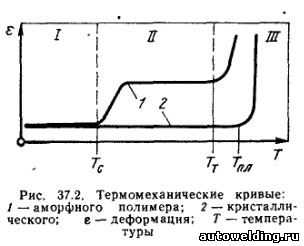

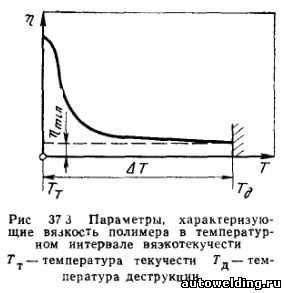

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определённая предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Мебельные пластмассы[править | править код]

Пластик, который используют для производства мебели, получают путём пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет собой прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

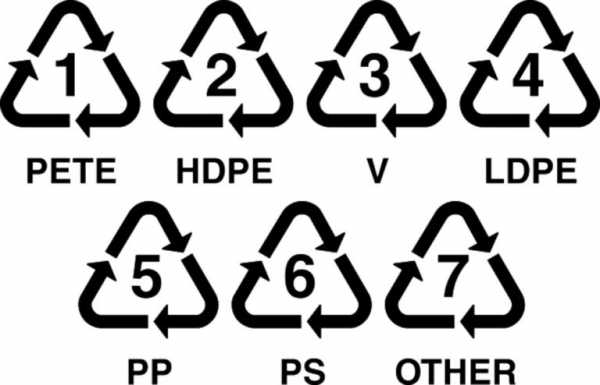

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающее тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

| Значок | Англоязычное название | Русское название | Примечание |

|---|---|---|---|

| PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат (лавсан) | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки. | |

| PEHD или HDPE | ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Производство бутылок, фляг, полужёсткой упаковки. Считается безопасным для пищевого использования. | |

| PVC | ПВХ Поливинилхлорид | Используется для производства труб, трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки. Материал является потенциально опасным для пищевого использования, поскольку может содержать диоксины, бисфенол А, ртуть, кадмий[источник не указан 781 день] | |

| LDPE или PELD | ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Производство брезентов, мусорных мешков, пакетов, плёнки и гибких ёмкостей. Считается безопасным для пищевого использования. | |

| PP | ПП Полипропилен | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. | |

| PS | ПС Полистирол | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. | |

| OTHER или О | Прочие | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат может содержать опасный для человека бисфенол А[5]. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки. |

Скопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и одно — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[6][7]. Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных[8], в частности, морских черепах и черноногих альбатросов[9]. Помимо прямого причинения вреда животным[10], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[11] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[12].

Для борьбы с загрязнением окружающей среды полиэтиленовыми пакетами применяются различные меры, и уже около 40 стран ввели запрет или ограничение на продажу и(или) производство пластиковых пакетов.

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—300 лет[источник не указан 1033 дня].

Способы переработки пластика:

- • Пиролиз • Гидролиз • Гликолиз • Метанолиз

В декабре 2010 года Ян Байенс и его коллеги из университета Уорик предложили новую технологию переработки практически всех пластмассовых отходов. Машина с помощью пиролиза в реакторе с кипящим слоем при температуре около 500° С и без доступа кислорода разлагает куски пластмассового мусора, при этом многие полимеры распадаются на исходные мономеры. Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы[13].

Пластики на основе фенольных смол, а также полистирол и полихлорированный бифенил могут разлагаться грибками белой гнили. Однако для утилизации отходов этот способ коммерчески неэффективен — процесс разрушения пластика на основе фенольных смол может длиться многие месяцы[14].

- ↑ Тростянская Е. Б., Бабаевский А. Г. Пластические массы // Химическая энциклопедия: в 5 т. / И. Л. Кнунянц (гл. ред.). — М.: Большая Российская энциклопедия, 1992. — Т. 3: Меди—Полимерные. — С. 564—565. — 639 с. — 48 000 экз. — ISBN 5-85270-039-8.

- ↑ Edward Chauncey Worden. Nitrocellulose industry. New York, Van Nostrand, 1911, p. 568. (Parkes, English patent #2359 in 1855)

- ↑ Волков В.А., Солодкин Л.С. Григорий Семенович Петров (1886-1957). — М.: Наука, 1971. — С. 32. — 116 с.

- ↑ Петров Григорий Семенович (неопр.).

- ↑ Biello D. Plastic (not) fantastic: Food containers leach a potentially harmful chemical (англ.) // Scientific American : magazine. — Springer Nature, 2008. — 19 February (vol. 2).

- ↑ Ученые обнаружили свалку пластика на севере Атлантики (рус.) (недоступная ссылка). www.oceanology.ru (5 марта 2010). Дата обращения 18 ноября 2010. Архивировано 23 августа 2011 года.

- ↑ Смертельный пластик (рус.). Олег Абарников, upakovano.ru (29 октября 2010). Дата обращения 18 ноября 2010.

- ↑ Moore, Charles. Across the Pacific Ocean, plastics, plastics, everywhere, Natural History Magazine (ноябрь 2003).

- ↑ Moore, Charles. Great Pacific Garbage Patch, Santa Barbara News-Press (2 октября 2002).

- ↑ Rios, L. M.; Moore, C. and Jones, P. R. Persistent organic pollutants carried by Synthetic polymers in the ocean environment (англ.) // Marine Pollution Bulletin : journal. — 2007. — Vol. 54. — P. 1230—1237. — doi:10.1016/j.marpolbul.2007.03.022.

- ↑ Tanabe, S.; Watanabe, M., Minh, T.B., Kunisue, T., Nakanishi, S., Ono, H. and Tanaka, H. PCDDs, PCDFs, and coplanar PCBs in albatross from the North Pacific and Southern Oceans: Levels, patterns, and toxicological implications (англ.) // Environmental Science & Technology (англ.)русск. : journal. — 2004. — Vol. 38. — P. 403—413. — doi:10.1021/es034966x.

- ↑ [источник?]

- ↑ Испытана машина для переработки любого пластика (рус.). Membrana (28 декабря 2010). Дата обращения 30 декабря 2010.

- ↑ Белая гниль разрушает долговечный пластик (рус.). Membrana (7 июня 2006). Дата обращения 30 декабря 2010.

- Дзевульский В. М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.

Пластмасса - это... Что такое Пластмасса?

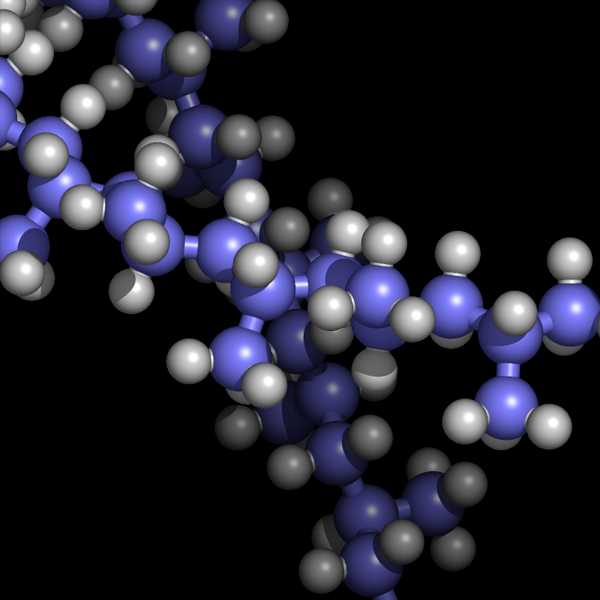

Цепочки молекул полипропилена.

Предметы быта, полностью или частично сделанные из пластмассы

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Получение Іі

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг.) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Для фрезерования плоскостей, пазов, канавок и пр. применяют фрезы с простым зубом. Скорость резания для торцовых фрез 46-52 м/мин., а для фасонных - 24-27 м/мин. Средняя величина подачи 0,1 мм/об. Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальный (около 0,1 мм). Слоистые материалы толщиной 3,5-5 мм удовлетворительно пробиваются лишь в нагретом до 90-100° виде. Для нагревания обрабатываемого материала пользуются масляными ваннами. Расстояние между соседними отверстиями должно составлять не менее двойной толщины материалов.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

1. Дзевульский В.М. Технология металлов и дерева. - М.: Государственное издательство сельскохозяйственной литературы. 1995. 2. ЗАО "ТУКС". Пластические массы (пластмассы) (11.11.2008). Проверено 11 ноября 2008.

См. также

Ссылки

Wikimedia Foundation. 2010.

Виды и свойства пластмасс. Определение типа пластика

В современных автомобилях доля пластмассовых деталей постоянно растет. Растет и количество ремонтов на пластмассовых поверхностях, все чаще мы сталкиваемся с необходимостью их окрашивания.

Во многом окраска пластмасс отличается от окраски металлических поверхностей, что обусловлено, в первую очередь, самими свойствами пластмасс: они более эластичны и имеют меньшую адгезию к ЛКМ. А так как спектр полимерных материалов, применяемых в автомобилестроении, очень разнообразен, то не будь каких-то универсальных ремонтных материалов, способных создавать качественное декоративное покрытие на многих из их типов, малярам бы, наверное, пришлось получать специальное образование по химии.

К счастью, все на самом деле окажется значительно проще и погружаться с головой в изучение молекулярной химии полимеров нам не придется. Но все же некоторые сведения о типах пластмасс и их свойствах, хотя бы с целью расширения кругозора, будут явно нелишними.

Сегодня вы узнаете

Пластмассы — в массы

В XX веке человечество пережило синтетическую революцию, в его жизнь вошли новые материалы — пластмассы. Пластмассу можно смело считать одним из главных открытий человечества, без ее изобретения многие другие открытия были бы получены намного позже или их не было бы вовсе.

Александр Паркс. Изобретатель первой пластмассы

Первая пластмасса была изобретена в 1855 году британским металлургом и изобретателем Александром Парксом. Когда он решил найти дешевый заменитель дорогостоящей слоновой кости, из которой в то время делались бильярдные шары, вряд ли он мог себе представить, какое значение впоследствии приобретет полученный им продукт.

Ингредиентами будущего открытия стала нитроцеллюлоза, камфора и спирт. Смесь этих компонентов прогревалась до текучего состояния, а затем заливалась в форму и застывала при нормальной температуре. Так на свет появился паркезин — прародитель современных пластических масс.

От природных и химически модифицированных природных материалов к полностью синтетическим молекулам развитие пластмасс пришло несколько позже — когда профессор Фрейбургского университета немец Герман Штаудингер открыл макромолекулу — тот «кирпичик», из которого строятся все синтетические (да и природные) органические материалы. Это открытие принесло в 1953 году 72-летнему профессору Нобелевскую премию.

С тех-то пор все и началось… Чуть ли не ежегодно из химических лабораторий шли сообщения об очередном синтетическом материале с новыми, невиданными свойствами, и сегодня в мире ежегодно производятся миллионы тонн всевозможных пластических масс, без которых жизнь современного человека абсолютно немыслима.

Пластмассы используются везде, где только можно: в обеспечении комфортной жизнедеятельности людей, сельском хозяйстве, во всех областях промышленности. Не исключением является и автомобилестроение, где пластик используется все шире, неудержимо вытесняя своего основного конкурента — металл.

По сравнению с металлами пластмассы — очень молодые материалы. Их история не насчитывает и 200 лет, в то время как олово, свинец и железо были были знакомы человечеству еще в глубокой древности — за 3000-4000 лет до н. э. Но несмотря на это, полимерные материалы по ряду показателей значительно превосходят своего основного технологического конкурента.

Преимущества пластмасс

Преимущества пластмасс по сравнению с металлами очевидны.

Во-первых, пластик существенно легче. Это позволяет снизить общий вес автомобиля и сопротивление воздуха при движении, и тем самым — уменьшить расход топлива и, как следствие, выброс выхлопных газов.

Общее снижение веса автомобиля на 100 кг за счет применения пластмассовых деталей позволяет экономить до одного литра топлива на 100 км.

Во-вторых, использование пластмасс дает почти неограниченные возможности для формообразования, позволяя воплощать в реальность любые дизайнерские идеи и получать детали самых сложных и хитроумных форм.

К преимуществам пластмасс также можно отнести их высокую коррозионную стойкость, устойчивость к атмосферным воздействиям, кислотам, щелочам и прочим агрессивным продуктам химии, отличные электро- и теплоизоляционные свойства, высокий коэффициент шумоподавления… Словом, неудивительно, почему полимерные материалы находят столь широкое применение в автомобилестроении.

Предпринимались ли попытки создать полностью пластмассовый автомобиль? А как же! Вспомнить хотя бы небезызвестный «Трабант», выпускавшийся в Германии более 40 лет назад на заводе в Цвик-кау — его кузов был целиком изготовлен из слоистого пластика.

Для получения этого пластика 65 слоев очень тонкой хлопчатобумажной ткани (поступавшей на завод с текстильных фабрик), чередующихся со слоями размолотой крезолоформальдегидной смолы, спрессовывались в очень прочный материал толщиной 4 мм при давлении 40 атм. и температуре 160 °С в течение 10 мин.

До сих пор кузова гэдээровских «Трабантов», про которые пели песни, рассказывали легенды (но чаще сочиняли анекдоты), лежат на многих свалках страны. Лежат… но ведь не ржавеют!

Trabant. Самый популярный в мире автомобиль из пластика

Шутки шутками, а перспективные разработки цельнопластмассовых кузовов серийных авто есть и сейчас, многие кузова спортивных автомобилей целиком изготавливаются из пластика. Традиционно металлические детали (капоты, крылья) на многих автомобилях сейчас также меняют на пластиковые, например, у автомобилей Citroën, Renault, Peugeot и других.

Вот только в отличие от кузовных панелей народного «Траби», пластиковые детали современных автомобилей уже не вызывают иронической улыбки. Напротив — их стойкость к ударным нагрузкам, способность деформированных участков к самовосстановлению, высочайшая антикоррозионная стойкость и малый удельный вес заставляют проникнуться к этому материалу глубоким уважением.

Завершая разговор о достоинствах пластмасс нельзя не отметить тот факт, что хоть и с некоторыми оговорками, но все-таки большинство из них отлично поддается окрашиванию. Не имей серая полимерная масса такой возможности, вряд ли бы она снискала такую популярность.

Зачем красить пластик?

Необходимость окрашивания пластмасс обусловлена с одной стороны эстетическими соображениями, а с другой — необходимостью защищать пластики. Ведь ничего вечного нет. Пластики хоть и не гниют, но в процессе эксплуатации и воздействия атмосферных влияний, они все равно повергаются процессам старения и деструкции. А нанесенный лакокрасочный слой защищает поверхность пластика от различных агрессивных воздействий и, следовательно, продлевает срок его службы.

Если в условиях производства окрашивание пластмассовых поверхностей производится очень просто — в данном случае речь идет о большом количестве новых одинаковых деталей из одной и той же пластмассы (да и технологии там свои), то маляр в авторемонтной мастерской сталкивается с проблемами разнородности материалов различных деталей.

Вот здесь то и приходится ответить себе на вопрос: «Что вообще такое пластмасса? Из чего ее делают, каковы ее свойства и основные виды?».

Что такое пластмасса?

В соответствии с отечественным государственным стандартом:

Пластмассами называются материалы, основной составной частью которых являются такие высокомолекулярные органические соединения, которые образуются в результате синтеза или же превращений природных продуктов. При переработке в определенных условиях они, как правило, проявляют пластичность и способность к формованию или

деформации.

Если из такого сложного даже для чтения, а не только для понимания, описания убрать первое слово «пластмассами», пожалуй, вряд ли кто догадается, о чем вообще идет речь. Что ж, попробуем немного разобраться.

«Пластмассы» или «пластические массы» назвали так потому, что эти материалы способны при нагреве размягчаться, становиться пластичными, и тогда под давлением им можно придать определенную форму, которая при дальнейшем охлаждении и отверждении сохраняется.

Основу любой пластмассы составляет полимер (то самое «высокомолекулярное органическое соединение» из определения выше).

Слово «полимер» происходит от греческих слов «поли» («много») и «мерос» («части» или «звенья»). Это вещество, молекулы которого состоят из большого числа одинаковых, соединенных между собой звеньев. Эти звенья называют мономерами («моно» — один).

Так, например, выглядит мономер полипропилена, наиболее применяемого в автомобилестроении типа пластика:

Молекулярные цепи полимера состоят из практически бесчисленного числа таких кусочков, соединенных в единое целое.

Цепочки молекул полипропилена

По происхождению все полимеры делят на синтетические и природные. Природные полимеры составляют основу всех животных и растительных организмов. К ним относят полисахариды (целлюлоза, крахмал), белки, нуклеиновые кислоты, натуральный каучук и другие вещества.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство пластмасс являются синтетическими.

Синтетические полимеры получают в процессе химического синтеза из соответствующих мономеров.

В качестве исходного сырья обычно применяются нефть, природный газ или уголь. В результате химической реакции полимеризации (или поликонденсации) множество «маленьких» мономеров исходного вещества соединяются между собой, будто бусины на ниточке, в «огромные» молекулы полимера, который затем формуют, отливают, прессуют или прядут в готовое изделие.

Так, например, из горючего газа пропилена получают пластик полипропилен, из которого делают бамперы:

Теперь вы наверное догадались, откуда берутся названия пластмасс. К названию мономера добавляется приставка «поли-» («много»): этилен → полиэтилен, пропилен → полипропилен, винилхлорид → поливинилхлорид и т.д.

Международные краткие обозначения пластмасс являются аббревиатурами их химических наименований. Например, поливинилхлорид обозначают как PVC (Polyvinyl chloride), полиэтилен — PE (Polyethylene), полипропилен — PP (Polypropylene).

Кроме полимера (его еще называют связующим) в состав пластмасс могут входить различные наполнители, пластификаторы, стабилизаторы, красители и другие вещества, обеспечивающие пластмассе те или иные технологические и потребительские свойства, например текучесть, пластичность, плотность, прочность, долговечность и т.д.

Виды пластмасс

Пластмассы классифицируют по разным критериям: химическому составу, жирности, жесткости. Но главным критерием, который объясняет природу полимера, является характер поведения пластика при нагревании. По этому признаку все пластики делятся на три основные группы:

- термопласты;

- реактопласты;

- эластомеры.

Принадлежность к той или иной группе определяют форма, величина и расположение макромолекул, наряду с химическим составом.

Термопласты (термопластичные полимеры, пластомеры)

Термопласты — это пластмассы, которые при нагреве плавятся, а при охлаждении возвращаются в исходное состояние.

Эти пластмассы состоят из линейных или слегка разветвленных молекулярных цепей. При невысоких температурах молекулы располагаются плотно друг возле друга и почти не двигаются, поэтому в этих условиях пластмасса твердая и хрупкая. При небольшом повышении температуры молекулы начинают двигаться, связь между ними ослабевает и пластмасса становится пластичной. Если нагревать пластмассу еще больше, межмолекулярные связи становятся еще слабее и молекулы начинают скользить относительно друг друга — материал переходит в эластичное, вязкотекучее состояние. При понижении температуры и охлаждении весь процесс идет в обратном порядке.

Если не допускать перегрева, при котором цепи молекул распадаются и материал разлагается, процесс нагревания и охлаждения можно повторять сколько угодно раз.

Это особенность термопластов многократно размягчаться позволяет неоднократно перерабатывать эти пластмассы в те или иные изделия. То есть теоретически, из нескольких тысяч стаканчиков из-под йогурта можно изготовить одно крыло. С точки зрения защиты окружающей среды это очень важно, поскольку последующая переработка или утилизация — большая проблема полимеров. Попав в почву, изделия из пластика разлагаются в течение 100–400 лет!

Кроме того, благодаря этим свойствам термопласты хорошо поддаются сварке и пайке. Трещины, изломы и деформации можно легко устранить посредством теплового воздействия.

Большинство полимеров, применяемых в автомобилестроении, являются именно термопластами. Используются они для производства различных деталей интерьера и экстерьера автомобиля: панелей, каркасов, бамперов, решеток радиатора, корпусов фонарей и наружных зеркал, колпаков колес и т.д.

К термопластам относятся полипропилен (РР), поливинихлорид (PVC), сополимеры акрилонитрила, бутадиена и стирола (ABS), полистирол (PS), поливинилацетат (PVA), полиэтилен (РЕ), полиметилметакрилат (оргстекло) (РММА), полиамид (РА), поликарбонат (PC), полиоксиметилен (РОМ) и другие.

Реактопласты (термореактивные пластмассы, дуропласты)

Если для термопластов процесс размягчения и отверждения можно повторять многократно, то реактопласты после однократного нагревания (при формовании изделия) переходят в нерастворимое твердое состояние, и при повторном нагревании уже не размягчаются. Происходит необратимое отверждение.

В начальном состоянии реактопласты имеют линейную структуру макромолекул, но при нагревании во время производства формового изделия макромолекулы «сшиваются», создавая сетчатую пространственную структуру. Именно благодаря такой структуре тесно сцепленных, «сшитых» молекул, материал получается твердым и неэластичным, и теряет способность повторно переходить в вязкотекучее состояние.

Из-за этой особенности термореактивные пластмассы не могут подвергаться повторной переработке. Также их нельзя сваривать и формовать в нагретом состоянии — при перегреве молекулярные цепочки распадаются и материал разрушается.

Эти материалы являются достаточно термостойкими, поэтому их используют, например, для производства деталей картера в подкапотном пространстве. Из армированных (например стекловолокном) реактопластов производят крупногабаритные наружные кузовные детали (капоты, крылья, крышки багажников).

К группе реактопластов относятся материалы на основе фенол-формальдегидных (PF), карбамидо-формальдегидных (UF), эпоксидных (EP) и полиэфирных смол.

Эластомеры

Эластомеры — это пластмассы с высокоэластичными свойствами. При силовом воздействии они проявляют гибкость, а после снятия напряжения возвращают исходную форму. От прочих эластичных пластмасс эластомеры отличаются способностью сохранять свою эластичность в большом температурном диапазоне. Так, например, силиконовый каучук остается упругим в диапазоне температур от -60 до +250 °С.

Эластомеры, так же как и реактопласты, состоят из пространственно-сетчатых макромолекул. Только в отличие от реактопластов, макромолекулы эластомеров расположены более широко. Именно такое размещение обуславливает их упругие свойства.

В силу своего сетчатого строения эластомеры неплавки и нерастворимы, как и реактопласты, но набухают (реактопласты не набухают).

К группе эластомеров относятся различные каучуки, полиуретан и силиконы. В автомобилестроении их используют преимущественно для изготовления шин, уплотнителей, спойлеров и т.д.

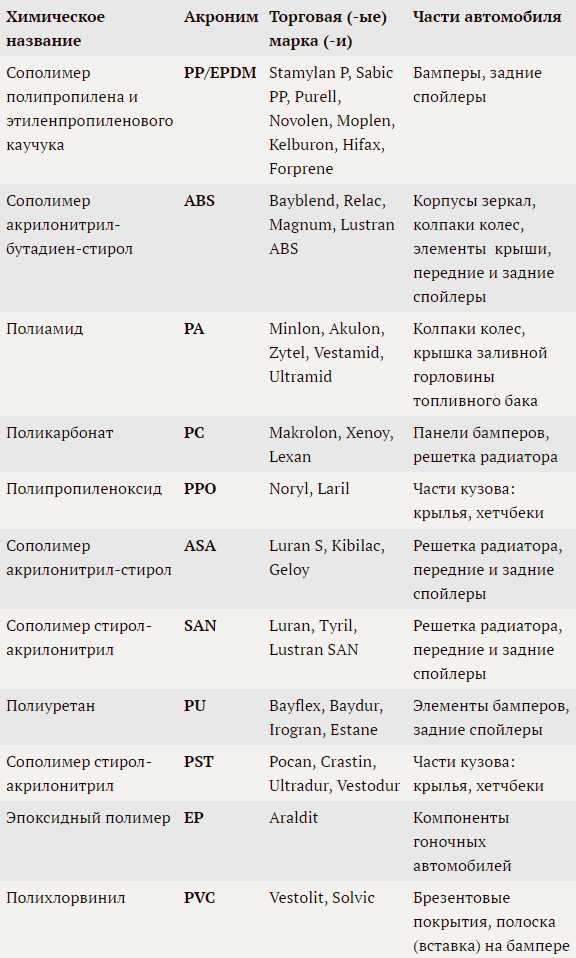

В автомобилестроении используются все три типа пластиков. Также выпускаются смеси из всех трех видов полимеров — так называемые «бленды» (blends), свойства которых зависят от соотношения смеси и вида компонентов.

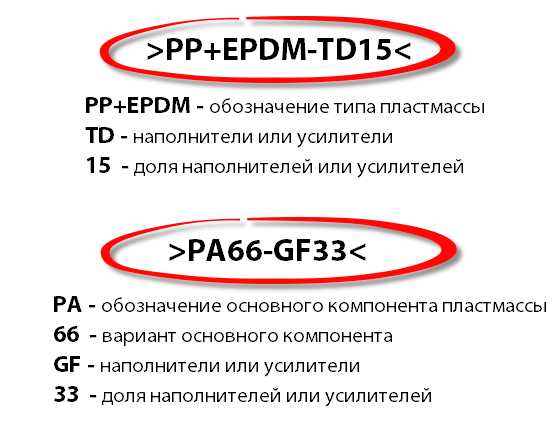

Определение типа пластика. Маркировка

Любой ремонт пластиковой детали должен начинаться с идентификации типа пластмассы, из которой изготовлена деталь. Если в прошлом это давалось не всегда просто, то сейчас «опознать» пластик легко — все детали, как правило, маркируются.

Обозначение типа пластмассы производители обычно выштамповывают с внутренней стороны детали, будь то бампер или крышка мобильного телефона. Тип пластика, как правило, заключен в характерные скобки и может выглядеть следующим образом: >PP/EPDM<, >PUR<, <ABS>.

Контрольное задание: снимите крышку своего мобильного телефона и посмотрите из какого типа пластмассы он сделан. Чаще всего это >PC<.

Вариантов подобных аббревиатур может быть множество. Все рассмотреть мы не сможем (да и нет в том необходимости), поэтому остановимся на нескольких наиболее распространенных в автомобилестроении типах пластмасс.

Примеры наиболее распространенных в автомобилестроении типов пластика

Полипропилен — РР, модифицированный полипропилен — PP/EPDM

Самый распространенный в автомобилестроении тип пластика. В большинстве случаев при ремонте поврежденных или окраске новых деталей нам придется иметь дело именно с различными модификациями полипропилена.

Полипропилен обладает, пожалуй, совокупностью всех преимуществ, какими только могут обладать пластмассы: низкой плотностью (0,90 г/см³ — наименьшее значение для всех пластмасс), высокой механической прочностью, химической стойкостью (устойчив к разбавленным кислотам и большинству щелочей, моющим средствам, маслам, растворителям), термостойкостью (начинает размягчаться при 140°C, температура плавления 175°C). Он почти не подвергается коррозионному растрескиванию, обладает хорошей способностью к восстановлению. Кроме того, полипропилен является экологически чистым материалом.

Характеристики полипропилена дают повод считать его идеальным материалом для автомобильной промышленности. За свои столь ценные свойства он даже получил титул «короля пластмасс».

На основе полипропилена изготовлены практически все бампера, также этот материал используется при изготовлении спойлеров, деталей салона, приборных панелей, расширительных бачков, решеток радиатора, воздуховодов, корпусов и крышек аккумуляторных батарей и т.д. В быту даже чемоданы изготавливаются из полипропилена.

При литье большинства вышеперечисленных деталей используется не чистый полипропилен, а его различные модификации.

«Чистый» немодифицированный полипропилен очень чувствителен к ультрафиолетовому излучению и кислороду, он быстро теряет свои свойства и становится хрупким при эксплуатации. По этой же причине нанесенные на него лакокрасочные покрытия не могут иметь долговечной адгезии.

Введенные же в полипропилен добавки — чаще в виде резины и талька — значительно улучшают его свойства и дают возможность его окрашивать.

Окрашиванию поддается только модифицированный полипропилен. На «чистом» полипропилене адгезия будет очень слабой! Из чистого полипропилена >РР< изготавливают бачки омывателей, расширительные емкости, одноразовую посуду, стаканчики и т.д.

Любые модификации полипропилена, какой бы длинной не была аббревиатура его маркировки, первыми двумя буквами обозначен все равно, как >РР…<. Наиболее распространенный продукт этих модификаций — >PP/EPDM< (сополимер полипропилена и этиленпропиленового каучука).

ABS (сополимер акрилонитрила, бутадиена и стирола)

ABS — эластичный, но в тоже время ударопрочный пластик. За эластичность отвечает составляющая каучука (бутадиена), за прочность — акрилонитрил. Этот пластик чувствителен к ультрафиолетовому излучению — под его воздействием пластик быстро стареет. Поэтому изделия из ABS нельзя долго держать на свету и нужно обязательно окрашивать.

Чаще всего используется для производства корпусов фонарей и наружных зеркал, решеток радиатора, облицовки приборной панели, обивки дверей, колпаков колес, задних спойлеров и т. п.

Поликарбонат — PC

Один из наиболее ударопрочных термопластов. Чтобы понять, насколько прочен поликарбонат, достаточно того факта, что это материал используется при изготовлении пуленепробиваемых банковских стоек.

Помимо прочности поликарбонаты характеризуются легкостью, стойкостью к световому старению и перепадам температур, пожаробезопасностью (это трудно воспламеняющийся самозатухающий материал).

К сожалению, поликарбонаты достаточно чувствительны к воздействию растворителей и имеют склонность к растрескиванию под воздействием внутренних напряжений.

Не подходящие агрессивные растворители могут серьезно ухудшать прочностные характеристики пластика, поэтому при покраске деталей, где прочность имеет первостепенное значение (например мотоциклетного шлема из поликарбоната) нужно быть особенно внимательными и четко следовать рекомендациям производителя, а иногда даже принципиально отказываться от окрашивания. Зато спойлеры, решетки радиатора и панели бамперов из поликарбоната можно красить без проблем.

Полиамиды — PA

Полиамиды — жесткие, прочные и при этом эластичные материалы. Детали из полиамида выдерживают нагрузки, близкие к нагрузкам, допустимым для цветных металлов и сплавов. Полиамид обладает высокой стойкостью к износу, химической устойчивостью. Он почти невосприимчив к большинству органических растворителей.

Чаще всего полиамиды используют для производства съемных автомобильных колпаков, различных втулок и вкладышей, хомутов трубок, языков замка дверей и защелок.

Полиуретан — PU, PUR

До широкого внедрения в производство полипропилена, полиуретан был самым популярным материалом для изготовления различных эластичных деталей автомобиля: рулевых колес, грязезащитных чехлов, покрытия для педалей, мягких дверных ручек, спойлеров и т.д.

У многих этот тип пластика ассоциируется с маркой Mercedes. Бамперы, боковые накладки дверц, порогов практически на всех моделях изготавливались до недавнего времени из полиуретана.

Производство деталей из этого типа пластмассы требует менее сложного оборудования чем для полипропиленовых. В настоящее время многие частные компании, как за рубежом, так и в странах бывшего Союза предпочитают работать именно с этим типом пластика для изготовления всевозможных деталей для тюнинга автомобилей.

Стеклопластики — SMC, BMC, UP-GF

Стеклопластики являются одним из важнейших представителей так называемых «армированных пластиков». Они изготавливаются на базе эпоксидных или полиэфирных смол (это реактопласты) со стеклотканью в качестве наполнителя.

Высокие физико-механические показатели, а также стойкость к воздействию различных агрессивных сред определили широкое применение этих материалов во многих областях промышленности. Всем известный продукт, используемый в производстве кузовов американских минивэнов.

При изготовлении изделий из стеклопластика возможно применение технологии типа «сэндвич», когда детали состоят из нескольких слоев различных материалов, каждый из которых отвечает определенным требованиям (прочности, химстойкости, абразивоустойчивости).

Легенда о неизвестном пластике

Вот мы держим в руках пластиковую деталь, не имеющую на себе никаких опознавательных знаков, никакой маркировки. Но нам позарез нужно выяснить ее химический состав или хотя бы тип — термопласт это или реактопласт.

Потому что, если речь идет, например, о сварке, то она возможна лишь с термопластами (для ремонта термореактивных пластмасс применяются клеевые композиции). Кроме того, свариваться могут только одноименные материалы, разнородные просто не взаимодействуют. В связи с этим возникает необходимость идентифицировать пластик «no name», чтобы правильно подобрать ту же сварочную присадку.

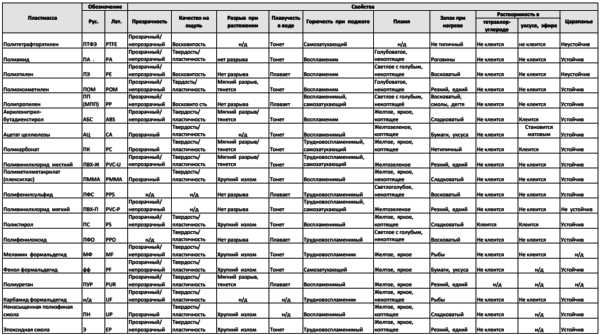

Идентификация типа пластика — задача непростая. Анализ пластмасс производится в лабораториях по различным показателям: по спектрограмме сгорания, реакции на различные реактивы, запаху, температуре плавления и так далее.

Тем не менее, существует несколько простейших тестов, позволяющих определить приблизительный химический состав пластика и отнести его к той или иной группе полимеров. Один из таких — анализ поведения образца пластика в открытом источнике огня.

Для теста нам понадобится проветриваемое помещение и зажигалка (или спички), с помощью которой нужно осторожно поджечь кусочек испытуемого материала. Если материал плавится, значит мы имеем дело с термопластом, если не плавится — перед нами реактопласт.

Теперь убираем пламя. Если пластик продолжает гореть, то это может быть ABS-пластик, полиэтилен, полипропилен, полистирол, оргстекло или полиуретан. Если гаснет — скорее всего это поливинилхлорид, поликарбонат или полиамид.

Далее анализируем цвет пламени и запах, образующийся при горении. Например, полипропилен горит ярким синеватым пламенем, а его дым имеет острый и сладковатый запах, похожий на запах сургуча или жженной резины. Слабым синеватым пламенем горит полиэтилен, а при затухании пламени чувствуется запах горящей свечи. Полистирол горит ярко, и при этом сильно коптит, а пахнет довольно приятно — у него сладковатый цветочный запах. Поливинилхлорид, наоборот, пахнет неприятно — хлором или соляной кислотой, а полиамид — горелой шерстью.

Кое-что о типе пластика может сказать и его внешний вид. Например, если на детали наблюдаются явные следы сварки, то оно наверняка изготовлено из термопласта, а если имеются следы снятых наждаком заусенцев, значит это термореактивная пластмасса.

Также можно провести тест на твердость: попробовать срезать небольшой кусочек пластмассы ножом или лезвием. С термопласта (он более мягкий) стружка будет сниматься, а вот реактопласт будет крошиться.

Или еще один способ: погружение пластика в воду. Этот метод позволяет довольно просто определить пластики, входящие в группу полиолефинов (полиэтилен, полипропилен и др.). Эти пластмассы будут плавать на поверхности воды, так как их плотность почти всегда меньше единицы. Другие полимеры имеют плотность больше единицы, поэтому они будут тонуть.

Эти и другие признаки, по которым можно определить тип пластика, представлены ниже в виде таблицы.

P.S. В следующей статье мы уделим внимание вопросам подготовки и покраски пластиковых деталей.

Бонусы

Полноразмерные версии изображений откроются в новом окне при нажатии на картинку!

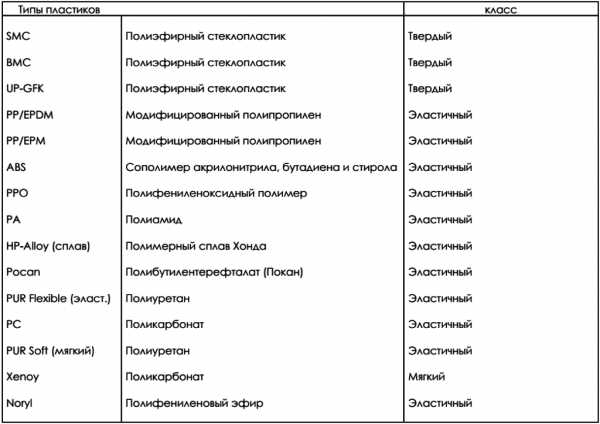

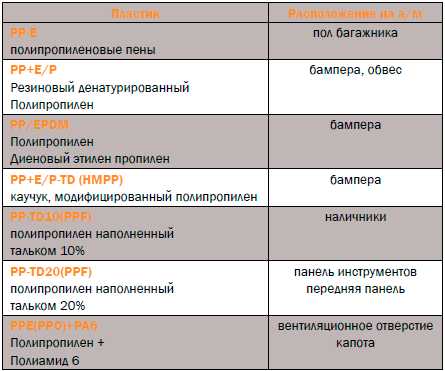

Расшифровка обозначения пластмасс

Обозначения наиболее распространенных пластиков

Классификация пластиков в зависимости от жесткости

Основные модификации полипропилена и области их применения в автомобиле

Методы определения типа пластмассы

Пластмассы. Состав, свойства, применение пластмасс

Содержание страницы

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Таблица 1.

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Таблица 2.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

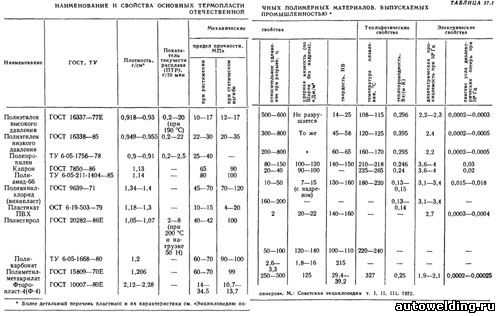

В таблице 3 указаны механические свойства термопластов общего назначения.

Таблица 3.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 | |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 | |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 | |

| ПВХ | Пластификаторы | ГОСТ 5960-72 | |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 | |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 | |

4. Сварка пластмасс

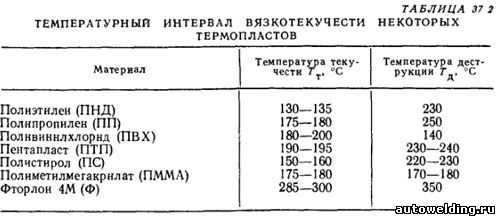

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Просмотров: 4 593

Пластмассы - это... Что такое Пластмассы?

Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

История

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году[1]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

Типы пластмасс

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязкотекучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства

Основные механические характеристики пластмасс те же, что и для металлов.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Получение

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

Методы обработки

Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Ее величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс

Мебельные пластмассы

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталлоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет из себя прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

| Значок | Англоязычное название | Русское название | Примечание |

|---|---|---|---|

| PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки. | |

| PEHD или HDPE | ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Производство бутылок, фляг, полужёсткой упаковки. Считается безопасными для пищевого использования. | |

| PVC | ПВХ Поливинилхлорид | Используется для производства труб, трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки. Материал является потенциально опасным для пищевого использования, поскольку может содержать диоксины, бисфенол А, ртуть, кадмий. | |

| LDPE и PELD | ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Производство брезентов, мусорных мешков, пакетов, пленки и гибких ёмкостей. Считается безопасным для пищевого использования. | |

| PP | ПП Полипропилен | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. | |

| PS | ПС Полистирол | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. | |

| OTHER или О | Прочие | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат может содержать опасный для человека бисфенол А[2]. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки. |

Пластиковые отходы и их переработка

Останки птенца темноспинного (лайсанского) альбатроса, которому родители скармливали пластик; птенец не мог вывести его из организма, что привело к смерти либо от голода, либо от удушьяСкопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и один — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен ещё и тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[3][4].

Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных[5], в частности, морских черепах и черноногих альбатросов[6]. Помимо прямого причинения вреда животным[7], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[8] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[6].

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—200 лет.

Способы переработки пластика:

- • Пиролиз • Гидролиз • Гликолиз • Метанолиз