Сальниковая набивка что это такое

Набивки сальниковые -описание, применение, свойства

Набивки сальниковые ГОСТ 5152-84

Асбестовые плетеные сальниковые набивки используются для уплотнения сальниковых камер арматуры, центробежных и поршневых насосов, а также различных агрегатов при рабочих температурах от -70 до +300˚С.

Плетеные сальниковые набивки являются наиболее распространенным типом уплотнительных материалов, применяемых для заполнения сальниковых камер арматуры, центробежных и поршневых насосов, различных аппаратов. Этими набивками комплектуется более 70% насосов, 80% арматуры. Они различаются как материалами, из которых они изготовлены, так и способами изготовления (структурой). Оба эти фактора существенно влияют на эксплуатационные свойства набивок.

Основой плетеных набивок являются различные волокнистые материалы. В подотрасли АТИ для изготовления плетеных набивок используют нити и пряжу из асбеста, хлопка, лубяных и химических волокон.

Важным компонентом набивок являются различные виды пропиток и наполнителей, придающие им необходимые свойства.

Таблица расчета веса 1п.м. сальниковых набивок в зависимости от размера плетения.

| Марка набивки | Размер плетения, мм | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 4х4 | 8х8 | 12х12 | 16х16 | 18х18 | 20х20 | 30х30 | 40х40 | 50х50 | |

| АС | 0.008 | 0.032 | 0.07 | 0.13 | 0.16 | 0.2 | 0.45 | 0.8 | 1.25 |

| АП-31 | 0.016 | 0.064 | 0.14 | 0.26 | 0.32 | 0.4 | 0.9 | 1.6 | 2.5 |

| АПР-31 | 0.019 | 0.077 | 0.17 | 0.31 | 0.39 | 0.48 | 1.08 | 1.92 | 3.0 |

| АФТ | 0.019 | 0.077 | 0.17 | 0.31 | 0.39 | 0.48 | 1.08 | ||

| АГИ | 0.011 | 0.058 | 0.13 | 0.23 | 0.29 | 0.36 | 0.81 | ||

| Наименование | Марка | Рабочая среда | t°, С | Диаметр (мм) | Вес 1 п/м (гр) |

|---|---|---|---|---|---|

| Асбестовая,пропитанная суспензией фторопласта с тальком | АФТ | Сжиженные газы, газообразный и жидкий аммиак, морская вода, органические продукты, этилен, концентрированные щелочи, растворы щелочей | -200-+300 | 4-50 | 25-750 |

| Асбестовая, плетённая, сухая | АС | Нейтральные жидкие среды, нейтральные и агрессивные газообразные среды, газообразный и жидкий аммиак, агрессивные жидкие среды | -70-+450 | 4-50 | 7-700 |

| Асбестовая, плетёная, пропитанная жировым составом | АП-31 | Пар, нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 13-1200 |

| Асбестовая, плетёна с латунной проволокой, пропитанная антифрикционным составом | АПР-31 | Нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 25-1350 |

| Хлопчатобумажная, пропитанная жировым антифрикционным составом | ХБП-31 | Воздух, инертные газы, нейтральный пар, промышленная вода, углеводороды, нефтяное топливо, минеральные масла | -120 | 4-50 | 20-1200 |

| Лубяная, пропитанная жировым антифрикционным составом | ЛП-31 | Воздух, инертные газы, промышленная вода, морская вода, растворы щелочей, нефтяное топливо, минеральные масла | +150 | 4-50 | 15-1300 |

| Наименование

| Сечение (мм)

| Мин. партия отгрузки

|

| сальниковые набивки для насосов | ||

| С 101 | от 4 до 25 | 2,5 кг |

| С 105 | от 4 до 25 | 2,5 кг |

| С 250 | от 4 до 25 | 2,5 кг |

| С 510 | от 4 до 25 | 2,5 кг |

| С 571 | от 4 до 25 | 2,5 кг |

| С 572 | от 4 до 25 | 2,5 кг |

| С 750 | от 4 до 25 | 2,5 кг |

| сальниковые набивки для арматуры | ||

| МВ 505 | 4 | 1 кг./113 м |

| 6 | 1 кг./51 м | |

| 8 | 1 кг./28 м | |

| 10 | 1 кг./18м | |

| 12 | 1 кг./10м | |

| С 131 | от 4 до 25 | 2,5 кг |

| С 133 | от 4 до 25 | 2,5 кг |

| С 500 | от 4 до 25 | 2,5 кг |

| уплотнения для фланцевых соединений | ||

| МЕ 132 | 12,7*3,2 | 2,5 кг |

| 25,4*6,4 | 2,5 кг | |

| 31,8*6,4 | 5 кг | |

| 38,1*6,4 | 5 кг | |

| МЕ 502 | 3*2 | 1 катушка/40 м/0,15 кг |

| 5*2 | 1 катушка/25 м/0,2 кг | |

| 6*3 | 1 катушка/20 м/0,3 кг | |

| 7*2,5 | 1 катушка/20 м/0,3 кг | |

| 9*4,5 | 1 катушка/20 м/0,3 кг | |

| 10*3 | 1 катушка/20 м/0,3 кг | |

| 12*4 | 1 катушка/20 м/0,3 кг | |

| 14*5 | 1 катушка/20 м/0,3 кг | |

| 16*5 | 1 катушка/20 м/0,3 кг | |

| 17*6 | 1 катушка/5 м/0,4 кг | |

| 20*3 | 1 катушка/5 м/0,7 кг | |

| 20*4 | 1 катушка/5 м/0,7 кг | |

| 20*7 | 1 катушка/5 м/0,55 кг | |

| 25*8 | 1 катушка/5 м/0,7 кг | |

| 30*3 | 2 катушка/5 м/0,8 кг | |

| 35*20 | 3 катушка/5 м/ 1 кг | |

| листовой материал (графитовый паронит) | ||

| МГ 100С | лист 1000*1000*1 мм | 20 листов/22 кг |

| лист 1000*1000*1,5 мм | 20 листов/30 кг | |

| лист 1000*1000*2 мм | 20 листов/44 кг | |

| лист 1000*1000*3 мм | 20 листов/70 кг | |

| лист 1000*1000*4 мм | 10 листов/46 кг | |

| МГ 140С | лист 1000*1000*2 мм | 10 листов |

| лист 1000*1000*3 мм | 10 листов | |

Набивка сальников | Назначение, свойства, использование – на промышленном портале Myfta.Ru

В чем заключается набивка сальников?

В чем заключается набивка сальников?

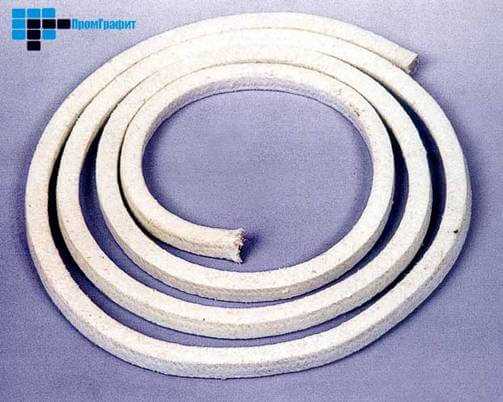

Сама по себе набивка сальников представляет собой изделия, предназначенные для сальниковых камер. С виду это простой эластичный шнур с квадратным/круглым сечением. Сечение сальников производится из асбестовой нити и др. волокон. Сальники обеспечивают герметизацию как динамичных, так и не динамичных соединений механизма. Набивки сальников отлично взаимодействует с агрессивной средой и с разными температурами. На данный момент сальники представлены разными видами. Различают асбестовые/ неасбестовые набивки.

Перед набивкой сальников поставлена важная задача, а именно герметизация узлов и агрегатов в любой промышленности. Она делится на типы и классы. Каждому типу и классу свойственен определенный уровень эксплуатации. К примеру, набивки с содержанием асбеста используется в нефтяной промышленности, поскольку все нефтеперерабатывающие машины и станки взаимодействуют с химическими нефтяными продуктами, газами, смесями. В тех случаях, когда возникает серьезная ситуацию, для осуществления процесса набивки применяется прессовка, выполняемая специалистами.

Если говорить о набивке сальников типа MC 105, то она включает в себя качественные гибкие графитовые волокна, армированных х/б нитью и пропитанные политетрафторэтиленом. Она используется для того, чтобы уплотнять центробежные и плунжерные насосы. Эта набивка используется в составе горячей воды, в нефтяных продуктах, смазочном и термальном масле и разных органических растворителях.

В ней не происходит утечка между волокнами только благодаря тому, что под образовавшимся давлением выделяется специальная масса, которая предотвращает утечку. Кроме того, набивка отличается пониженным коэффициентом трения. Применяемый графит понижает тепловыделение и потребление электроэнергии в насосах. Помимо прочего, она может самостоятельно смазываться. То есть, в случае изнашивания одного слоя, обнажается второй слой с теми же свойствами, тем самым продлевается срок использования. Поскольку набивка сальников характеризуется теплопроводностью, благодаря которой тепло в камерах рассеивается.

Как видно, этот процесс занимает достаточно времени. Процесс набивки необходим для наполнения сальника и уплотнения того места, откуда выпускаются все движущиеся детали механизма. Этот процесс необходим для того, чтобы втулка сальника вплотную прижималась к набивке и опускалась в гнездо, глубиной в 10-15 мм.

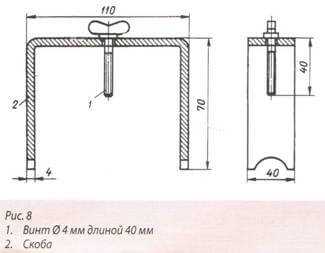

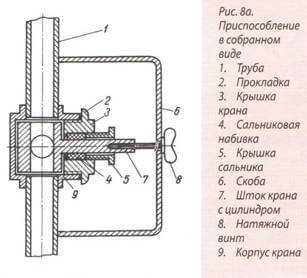

Порой, в жилищно-коммунальном хозяйстве возникают проблемы, связанные с централизованной системой отопления, отрегулировав которую сальники начинают пропускать воду. Если говорить о летнем сезоне, то отопление не поступает, так как его отключают для выполнения ремонтных работ. А так, как многие уезжают из города, то попасть к ним в дома просто невозможно и как следствие отремонтировать сальники тоже невозможно. Если же использовать тот аппарат, который проиллюстрирован на рисунке ниже, то эти же ремонтные работы можно выполнять и зимой, при действующей системе отопления.

Необходимо создать скобу по образу буквы, толщина пластины которой равно 5 мм, ширина – 40 мм, а длина — 250 мм. В центре просверлите отверстие, концы нужно залить строго по диаметру трубопровода и поставить винт. Так как цилиндр будет прижат к крышке крана, то образуется преграда воды к сальнику. Потом крышку отворачивают и набивают сальником.

Необходимо создать скобу по образу буквы, толщина пластины которой равно 5 мм, ширина – 40 мм, а длина — 250 мм. В центре просверлите отверстие, концы нужно залить строго по диаметру трубопровода и поставить винт. Так как цилиндр будет прижат к крышке крана, то образуется преграда воды к сальнику. Потом крышку отворачивают и набивают сальником.  Осуществляя набивку центробежных насосов, необходимо использовать хлопчатобумажный шнур, а лучше плетенку, которую сначала нужно промокнуть в теплое цилиндровое масло с небольшим содержанием парафина.

Осуществляя набивку центробежных насосов, необходимо использовать хлопчатобумажный шнур, а лучше плетенку, которую сначала нужно промокнуть в теплое цилиндровое масло с небольшим содержанием парафина. В дополнение ко всему можно воспользоваться плетенкой из чистого длинноволосого льна, который нужно очистить от костры и пропитать составом с содержанием мыла, вазелина, графита.

В уплотнении сальников центробежных насосов применяется про-графический асбест. Для тех предприятий, которые качают нефтяные продукты, применяют иные волокнистые сальниковые набивки с применением медной проволоки.

Сальниковая набивка | Группы, использование, маркировка, недостатки, виды – на промышленном портале Myfta.Ru

Это один из распространенных типов уплотнительных устройств для различных подвижных соединений механизмов. Название появилось очень давно, еще в те времена, когда для уплотнения узлов применялась пропитанная жиром пенька. Сечение набивки колеблется от 3 до 50 мм. Как правило, она как уплотнение применяется на промышленных предприятиях, а также в жилищно-коммунальных хозяйствах. В качестве альтернативы графитовой сальниковой набивки отлично подойдет торцевое уплотнение.

Наиболее распространенные группы набивок:

- Графитовые набивки, изготовленные на основе армированной фольги с сечением в пределах 3-50 мм. Данный тип обладает низким коэффициентом трения, теплопроводностью. Рабочая поверхность набивки не изнашивается. Исключение из правил: не выдерживает сильно окислительную среду обитания с высокой азотной, хромовой и хлорной концентрацией.

- Сальниковая набивка из синтетических волокон. Набивка из синтетических волокон устойчива по своей природе к абразивной среде. С механической стороны прочны, используются преимущественно в химической, целлюлозно-бумажной и нефтяной промышленности.

- Фторопластовая сальниковая набивка. Основу такой набивки составляет фторопласт с сечением 3-50 мм. Устойчивы к агрессивной среде, при сжатии пластичны и не обладает холодной текучестью. Используются в тех же сферах промышленности, как и набивка из синтетических волокон. Кроме того, она используется активно в фармацевтической промышленности. Исключение из правил: ни в коем случае не используйте в среде с содержанием хлора.

- Фторопластовые графитсодержащие сальниковые набивки. Этот вид набивок нашел свое применение в энергетической промышленности. А также в ряде других выше перечисленных сферах. Это упругие и пластичные набивки, с низким коэффициентом трения и с отсутствующей холодной текучестью.

- Комбинированные сальниковые набивки обладают всеми вышеперечисленными свойствами. Кроме того, продолжительный срок эксплуатации достигается за счет угловой оплетки, уплотняющей набивки. Исключение из правил: не использовать в окислительной и фторсодержащей среде.

- Асбестовые сальниковые набивки. Обладают различной маркировкой такой, как маркировка АИР, АГП, AC, AП. Все они применяются в целях герметичности статичных и передвижных соединений механизмов. Выдерживают такие условия, как агрессивная среда, высокую температуру и давление. Применяется в нефтяной, металлургической, газовой промышленности, а также в автомобилестроении.

- Безасбестовые набивки. Часть этих набивок пропитана жировыми добавками, другая часть армирована латунной проволокой. Безасбестовые сальниковые набивки изготовлены строго по ГОСТу 5152-84. Пропитка бывает различной. Поэтому то, какая пропитка будет использована, зависит напрямую от эксплуатационных требований, а именно от давления рабочей среды, ее агрессивности, температуры. Пропитка осуществляется с использованием современных технологий специалистами.

H-1200 | H-1300 | H-3004PO |

H-4000 | H-5001 | H-6404 |

H-7001 | HC-4051GFO | HU-1140 |

HU-1230 |

Сальниковая набивка для насосов

Сальниковая набивка для насосов представлена следующей маркировкой – это набивка МС-161, Графитекс-161, Графлекс НУ-1260, НГУ-К1-120. Она создана на основе терморасширенных нитей графита. Чтобы набивка была прочной, угловую набивку изготавливают из углеволокна. Волокна исключают содержание каких-либо посторонних включений похожих на полимерные соединения. Что касается терморасширенного графита набивки, то его можно использовать в рабочей среде с температурой около 400 градусов. Если не работает в окислительной среде, то может выдержать и 2000 градусов.

Недостатки

К примеру, процентный показатель деформации составляет 15 %. А это есть негативная характеристика, если учитывать условия использования набивки в насосах, взаимодействующих в рабочей среде с высоким давлением. Однако, эту ситуацию можно исправить путем армирования с помощью высокопрочного карбонового волокна.

Кроме того, есть еще один вид сальниковой набивки – это графитсодержащая сальниковая набивка. Она относится к мягкому уплотнению, которое увеличивает срок эксплуатации сальникового узла и уменьшает расходы. Используется в разных сферах промышленности и в коммунальном х/з. Все разновидности сальниковой набивки различны по размеру сечения и составу наполнителей.Читайте также на портале myfta.ru:

|

Сальниковая набивка – качественный уплотнитель, используя который можно обеспечить надежную и долговечную, герметизацию соединений. Сальниковая набивка может иметь форму не только шнура (прямоугольного (в т. ч. квадратного) или круглого сечения), но и состоять из одного или нескольких соответствующим образом отформованных колец. Она широко используется при стыковке элементов таких распространённых устройств и конструкций как:

Набивка сальниковая востребована в разных отраслях экономики:

сальниковая набивка виды и область примененияСальниковая набивка пользуется повышенной популярностью, так как обеспечивает высокий уровень герметичности, надежное и долговечное соединение. Кроме этого, существует огромное разнообразие подобного вида уплотнителей. В торговой сети можно найти такие типы сальниковой набивки:

Кроме этого, существуют следующие виды сальниковой набивки:

Они обеспечивают высокий уровень герметичности, не допуская при этом проникновения внутрь соединения, той или иной системы, определенного агрегата - воды, пара, газа, нефти и нефтепродуктов, эмульсионных и химически агрессивных жидкостей. графитовые сальниковые набивкиПлетеная нить из графита под давлением крышки сальника создает однородную массу, и вытеканий не наблюдается. Таким образом, утечка контролируется с наименьшей тягой затягивания, что позволяет увеличить срок использования прокладки. Графит обладает более высокой проводимостью тепла, чем традиционные аналоги, например, из асбеста, благодаря чему в отсеках насосов уплотненных данным видом сальниковой набивки, тепло продуктивно распределяется по всей площади - число потерь, нужных для отведения тепла, равно нулю.

Асбестовые набивкиДанный вид набивки сальников применяется в агрессивных средах, так как она отлично справляется с повышенной температурой и давлением. В отрасли для изготовления сальниковых набивок используют нити и пряжу из асбеста, хлопка, лубяных и химических волокон и руководствуются стандартом ГОСТ 5152-84. Важным компонентом этого вида набивок являются различные виды пропиток и наполнителей, придающие им необходимые свойства.

Фторопластовые сальниковые набивкиВажный сегмент сальниковых набивок составляют набивки из фторопласта. Фторопласт, он же политетрафторэтилен (Polytetrafluoroethylene, PTFE) или тефлон (торговая марка), был получен перед самым началом Второй Мировой войны, но в действительно широких масштабах его начали использовать уже после ее окончания. Фторопласт (PTFE) — эффективный материал для сальниковых уплотнений. Его преимущества: высокая устойчивость ко всему спектру внешних воздействий химических (химическая инертность у фторопласта одна из самых высоких у полимеров), механических, термических. Важное достоинство фторопласта низкий коэффициент трения, один из наименьших среди материалов, применяемых для уплотнения, поэтому фторопласт гарантия отличного скольжения штока (шпинделя). Следствие всех этих свойств - долгий срок службы. В качестве сальниковой набивки фторопласт обеспечивает герметичность при работе с различными рабочими средами: водой, кислотами, маслом, паром, газом, хладагентами. Благодаря тому что данный вид сальниковой набивки практически не проводит тепло, её можно применять в условиях высоких температурах. Однако, все же есть некоторые факторы, ограничивающие использование фторопласта в качестве материала сальниковых набивок. Он набухает в жидких фторуглеродах в условиях высоких температурах, а при контакте с фреонами даже при комнатной температуре незначительно увеличивает свой объем. Не смачиваясь водой при кратковременном погружении в нее, фторопласт все-таки смачивается при продолжительном, измеряемом десятками суток, контакте с дистиллированной водой. Набивка сальниковая фторопластовая может изготавливаться как из чистого политетрафторэтилена, так и из фторопласта с наполнителями, например, графитонаполненного. Насыщение фторопластовой пряжи графитом с формированием связей между ним и фторопластом на молекулярном уровне позволяет изготавливать сальниковые набивки, обладающие уникальными, еще более ярко выраженными, чем у чистого фторопласта, качествами. Фторопластовая пряжа может состоять из тонкой крученой ленты или из большого числа скрученных длинных тонких волокон. Во втором случае сальниковая набивка получается более плотной. Область применения: Набивки сальниковые сантехническиеПрименение сальниковых набивок в сантехнических работах обусловлена наличием в данной области множества подвижных элементов которым необходимо герметичное, надежное и долговечное уплотнение. Данные характеристики сальниковых набивок используются в ремонте запорных кранов трубопроводов как холодной так и горячей. В частности, в условиях горячего водоснабжения, когда температура может и давления транспортируемой среды не позволяют использовать различного вида резиновые или иные уплотнители на помощь приходят сальниковые набивки различных марок и типов. Применение набивок в качестве уплотнителя для арматурных соединений объясняется тем, что его волокна длинны, тонки и в то же время прочны, поэтому сальник плотно упаковывается в углубления и не разрушается при навертывании соединительных частей или арматуры. Кроме того, при смачивании разбухает, поэтому небольшие протечки на новом соединении обычно исчезают сами по себе. Марки набивок сальниковыхОни разделены на две основные группы - асбестовые и выполненные из другого материала.

Достоинства и преимущества сальниковых набивок

Рассмотрев, что такое сальниковая набивка, виды и область применения этого расходного материала можно сделать вывод, что это незаменимый элемент разнообразных конструкций и устройств, не допускающий возможности утечек рабочих жидкостей и газов, обеспечивающий надежную герметизацию. Существует широкое разнообразие сальниковых набивок, из которого можно подобрать необходимое для обеспечения герметичности определенного соединения в системе, в которой присутствуют те или иные газы и жидкости. Свойства современных сальниковых набивок произведенных нашей компанией, обеспечивают надежность и долговечность работы определенного устройства, конструкции или трубопроводной системы. Набивка сальниковая: узнать цену за 1 кг или дополнительную информацию про виды набивок сальниковых Вы можете отправив ЗАЯВКУ. |

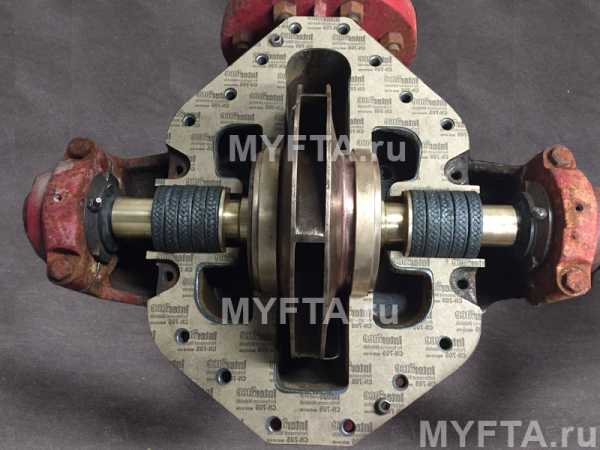

Сальниковые уплотнения валов насосов

Когда вал вращается в насосе, то жидкость может протекать через него.

Вал вращается двигателем и поддерживается подшипниками снаружи корпуса. Но рабочее колесо, вращаемое двигателем, должно быть погружено в жидкость внутри корпуса, чтобы эту самую жидкость двигать. Это значит, что вал входит в двигатель в двух местах.

Если вы не хотите затопить шахту и разозлить своего начальника смены, то эти отверстия должны быть закрыты так, чтобы вал мог вращаться свободно с минимальным трением. Для этого задания существует два устройства:

- механические уплотнители

- сальниковая набивка

Механические уплотнители

Механические уплотнители используют две очень ровные отполированные поверхности, создавая настолько маленький зазор, что даже небольшое количество жидкости не может пройти.

Сальниковая набивка

Сальниковая набивка – довольно таки простая. По сути, это просто верёвка, намотанная вокруг вала, и жёстко прижата, чтобы предотвратить чрезмерные утечки.

Сальниковое уплотнение протекает постоянно. Оно повреждает вал и нуждается в частой замене. Из-за этих причин, оно было заменено механическим уплотнением в большинстве установок уже сначала 50-х гг. Из-за небольшой стоимости сальникового уплотнения, оно до сих пор используется.

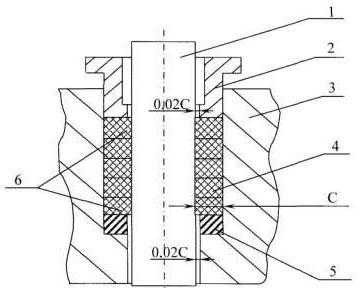

Строение и выбор сальникового уплотнения

Сальниковое уплотнение – технология древняя. Более 5000 лет назад моряки сталкивались с некоторыми проблемами. Каждый корабль имеет руль или точку поворота в задней части. Руль соединён валом с ручкой управления на палубе, называемой штурвалом.

Поэтому древние моряки решили эту проблему, запихивая в зазор вокруг вала куски старой одежды или парусов, покрытые животным жиром либо воском.

Позже вокруг вала была сконструирована маленькая коробочка, которая прикрывается зажимом для улучшения уплотнения.

Здесь обычный сальниковый уплотнитель не изменился сквозь тысячелетие. Тем не менее, улучшения конструкции уплотнителей всё-таки произошли.

Типичный уплотнитель, доступный в наши дни, имеет квадратное поперечное сечение. Он производится в стандартных размерах – обрезными кольцами, или на катушках.

Есть множество видов материалов, включая фольгу для установок, где обычные уплотнители будут слишком мягкими и будут выжиматься из сальниковой коробки.

Наиболее распространенная – тканевая. Они разнообразны – от растительных, животных и минеральных волокон до синтетических пластмасс и даже металла.

Лён – это растительное волокно, которое было стандартом промышленности много лет. Он дешевый, легко доступен, и обеспечивает хорошее уплотнение.

Синтетические арамидные волокна, например кевлар, имеет большое сопротивление трению, и могут выдерживать большую температуру и скорость вала.

Другой распространённый пластик – политетрафторэтилен. Аббревиатура ПТФЭ, или тефлон.

Он имеет хорошие смазочные свойства и химическое сопротивление. Так как, он не реактивен – он используется в установках, где загрязнение жидкости полностью не допустимо, как в пищевой промышленности. Чтобы уменьшить тепло, передаваемое от вращающегося вала, уплотнитель пропитан смазкой, например, масло, жир, воск, графит или разные синтетики.

В последние 30 лет комбинируется ПТФЭ и графит, пропитанный высокотемпературной смазкой, что продается под названием ГФО.

Универсального уплотнения не существует, но этот материал уже близок к этому. У него большой диапазон применения, и он может похвастаться долговечностью. Но, он очень дорогой.

Как выбрать материал сальника

Большой выбор уплотнительных материалов и смазок доставляет бесконечный список комбинаций. В итоге, критерий выбора сводится к:

- рабочей температуре,

- давлению уплотнения,

- скорости вала

- химической соответственности жидкости.

Из-за способа, каким создается уплотнение, уплотнитель должен жестко сжимать вал во время работы. И это неизменно ведет к проблемам.

- Сальниковое уплотнение создает большое трение, что налаживает нагрузку на двигатель и создает много тепла, которое должно быть рассеяно.

- Сальниковое уплотнение предотвращает чрезмерное протекание. Оно не предотвращает утечку полностью, потому что уплотнение должно немного протекать в течение работы.

В установках, где вал двигается не часто, уплотнитель может быть сильно прижат, чтобы остановить утечки полностью, например, вот задвижка:

Она использует кольца, но большинство используют сальниковое уплотнение вокруг шпинделя, которое поднимает или опускает задвижку. Но в подвижных машинах некоторые утечки необходимы для смазки и охлаждения уплотнителя.

- Для не синтетических набивок, норма утечек 15 капель в минуту.

- Для синтетических – 30 капель.

Это настойчивое протекание необходимо. Без него сальник загорится, и не будет уплотнять вообще.

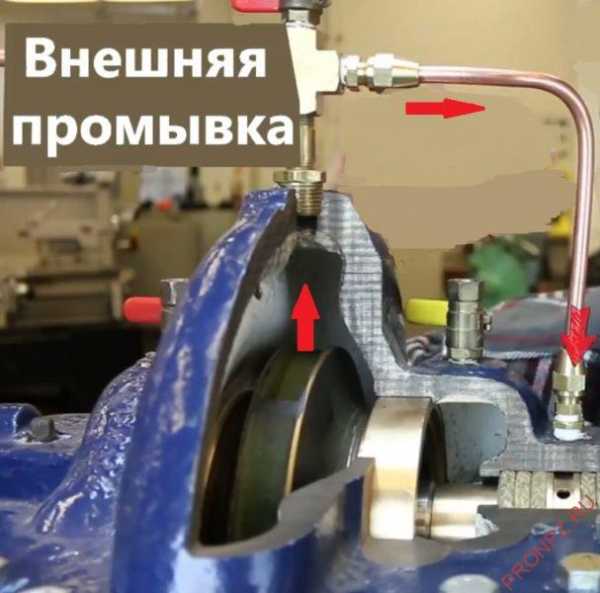

Промывка

Чтобы улучшить смазывание и убрать абразивные примеси, применяется промывка, подведенная к сальниковой коробке. Обычно это перекачиваемая жидкость, направляемая прямо из корпуса насоса.

Но, перекачиваемая жидкость может быть слишком абразивна или химически не соответсвенна, поэтому используется внешний источник промывки – это вода, проводимая прямо к сальниковой коробке.

Внешняя промывка идет нога в ногу с устройством, называемым проставочным кольцом – это металлическое или пластиковое кольцо с дырками и пазами.

Оно устанавливается в сальниковой коробке на уплотнители.

Его задача направлять промышленную жидкость в сальниковые коробки. Поэтому он устанавливается на одной линии с линией входа жидкости.

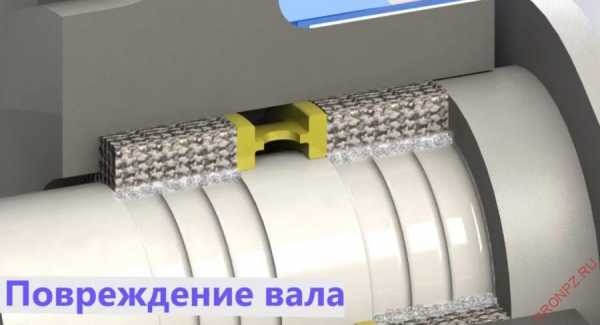

Износ вала

Другая неизбежная погрешность в использовании сальников – повреждения, наносимые валу абразивными частичками. Эти частички поступают от уплотнения, перекачиваемой жидкости и, что удивительно, от самого вала.

Металл карадирует, формируя оксиды на его поверхности, будь то железные оксиды от стали, хромовый оксид от нержавеющей стали, медный оксид от бронзы, или алюминиевый – от алюминиевых сплавов. Эти оксиды очень абразивны. Это тот же материал что используется в шлифовочном колесе.

Контакт между уплотнением и валом приводит к образованию оксидов на поверхности вала, который внедряется в уплотнительные кольца и прорезает выемки в валу. Так вал износится, и будет нуждаться в замене.

Один из способов борьбы с этим – использование рукава, который монтируется на вал и может быть легко заменён, когда тот износится, без замены всего вала.

Наиболее расстраивающая штука в сальниковых уплотнителях, это то, что он должен периодически регулироваться. Во время работы, смазка выдавливается из уплотнителя, и он изнашивается, что приводит к увеличению протекания, необходимого для смазывания и охлаждения.

Поэтому обслуживающий персонал должен периодически проверять протечки и жесткость затяжки. Когда болты не достаточно затянуты, жидкость будет вытекать вместе со смазкой, и уплотнители будут нуждаться в замене.

|

АНАЛОГИ набивка: МС 101, 101-С, С 105, МС 131, МС 133, МС 134, МС 161, МС 250, МС 500, МС 500А, МС 510, С 510, МС 571, МС 610, МС 750. Н 1100, Н 1200,Н 1300, Н 1400, Н 1700, Н 1800, Н 1900, Н 3000, Н 4000, Н 5001,Н 6400, Н 7001, |

Набивка сальниковая АП, ХБП, ЛП, АФТ

Набивки сальниковые ГОСТ 5152-84

Применяются для заполнения сальниковых камер с целью герметизации подвижных и неподвижных соединений различных машин и аппаратов. Эксплуатационные свойства набивок зависят от их состава и структуры.

Набивка марки АГИ асбестовая графитированная ингибированная

Набивка этой марки представляет собой эластичный шнур квадратного или прямоугольного сечения сплетенный из асбестовой нити, пропитанный клеем с графитом. Применяют в сальниковых уплотнениях арматуры, работающей с инертными газами, азотом, воздухом при давлении до 20 МПа, температуре не выше 325°С, с водяным паром при давлении до 35 МПа, температуре не выше 565 °С, с нефтепродуктами при давлении до 32 МПа,

4-10 мм : Вода, ор. пр. (t = +280°С), 38,0 МПа.

12-14 мм : Пар водяной. (t = + 565°С), 35,0 МПа.

16-40 мм : Воздух, инертные газы (t = +325°С), 20,0 МПа.

Набивка марки АП - 31 асбестовая, плетенная, пропитанная жировым антифрикционным составом на основе нефтяных экстрактов, графитированная

Набивка этой марки представляет собой эластичный шнур круглого сечения, скрученный из асбестовой нити, пропитанный жироантифрикционным составом, графитированный.

Применяют в сальниковых уплотнениях арматуры, работающей в средах воздуха, нейтральных и слабокислотных растворов, нефтепродуктов, газов, паров; максимально допустимым давлением 4,5 МПа; температура рабочей среды до 300° С; Максимально допустимая скорость скольжения до 2 м/с. Диаметр шнура от 4 до 30 мм. Вес бухты 17-22 кг. Гарантийный срок хранения 5 лет со дня изготовления.

Область применения:(Ж), (Г), Пар, нефтепродукты.

4-5 мм : Ж, Г, Пар (t от -70°С до +300°С), 4,5 МПа.

6-7-8 мм : нефтепродукты (t от -30°С до + 300°С), 2,0 МПа.

10-12-13-14-16-18-19-20-22-38-40 мм : Ж, Г. (t +250°С), 2,0 МПа.

Набивка марки АПР - 31 асбестовая, плетеная с латунной проволокой, пропитанная жировым антифрикционным составом на основе нефтяных экстрактов, графитированная

Набивка этой марки представляет собой эластичный шнур квадратного или круглого сечения, сплетенный из асбестовой нити с латунной проволокой диаметром 0,17- 0,2 мм (ГОСТ 1066-80), пропитанный антифрикционным жировым составом на основе нефтяных экстрактов. Применяют в сальниковых уплотнениях арматуры, работающей с нейтральными, агрессивными жидкими и газообразными средами при давлении не выше 32 МПа и температурах от -70 до + 200°С, а также - нефтепродуктами при давлении не выше 2 МПа и температурах от -30 до +300°С; используется в центробежных насосах, работающих с жидкими нейтральными и агрессивными средами и нефтепродуктами при давлении до 2,5 МПа и температуре не выше 210 °С, и скорости скольжения до 15 м/с; предназначен для поршневых насосов, работающих с жидкими нейтральными и агрессивными средами и нефтепродуктами при давлении до 4,5 МПа и температуре не выше 210° С, и скорости скольжения до 2 м/с.

4-5-6 мм : Ж, Г, Пар (t от -70 до +200), 32,0 МПа.

7-14 мм : Нефтепродукты (t от -30 до + 300), 2,0 МПа.

16-18-19-38-40 мм : Ж, Г, Нефтепродукты (t +250), от 2,5 - 4,5 МПа.

Набивка марки АСП-31 асбестовая сухая плетеная с сердечником из стеклоровинга пропитанная жировым антифрикционным составом, графитированная.

4-5 мм : Ж, Г, Пар (t от -70 до +300), 4,5 МПа.

6-7-8 мм : Нефтепродукты (t от -30 до + 300), 2,0 МПа.

10-12-13-14-16-38-40 мм : Ж, Г, нефтепродукты (t +250), 2,0 МПа.

НАБИВКИ СУХИЕ

Набивка марки АС асбестовая плетеная сухая

Набивка этой марки представляет собой эластичный шнур круглого или квадратного сечения, сплетенный из асбестовой нити.

Применяется в сальниковых уплотнениях арматуры, работающей с нейтральными и агрессивными жидкими и газообразными средами с максимально допустимым давлением 4,5 МПа и температурой

до 400 °С, а также в среде жидкого и газообразного аммиака при давлении до 4,5 МПа и температуре

от -70 до +150° С; используется для уплотнения неподвижных соединений аппаратов с газообразными средами при давлении до 1 МПа и температуре не выше 600 °С; максимально допустимая скорость скольжения до 2 м/с.

Область применения:

Жидкости (Ж), Газы (Г), Пар, Аммиак.

4-5 мм : Ж, Г. (t +300), 5,0 МПа.

6-7-8 мм : Аммиак , Ж, Г. (t от -70 до + 150), 4,5 МПа.

10-12-13-14-16-38-40 мм : Г. (t +450), 1,0 МПа.

Набивка марки АСС асбестовая плетеная, с сердечником из стеклоровинга, сухая ГОСТ 5152-84*Е

Набивка марки АСС представляет собой эластичный шнур круглого или квадратного сечения, имеющий сердечник из стелоровинга, оплетенного асбестовыми нитями.

Набивка марки АСС применяется в сальниковых уплотнениях арматуры, работающей с нейтральными и агрессивными жидкими и газообразными средами с максимально допустимым давлением 4,5 МПа и температурой 400°С, в среде аммиака жидкого и газообразного с максимально допустимым давлением 4,5 МПа и температуре от -70°С до +150°С, а также для неподвижных соединений аппаратов, работающих с газообразными средами с максимально допустимым давлением 1,0 МПа и температурой +600°С.

Максимально допустимая скорость скольжения - 2 м/с.

Допустимый интервал рН среды: 5-14.

Набивка марки АСС выпускается:

- с однослойным оплетением сердечника - круглая и квадратная,

- многослойного плетения - круглая и квадратная следующих размеров (мм): - 8, 10, 12, 13, 14, 16, 18, 19, 20, 22, 25, 28, 30, 32, 35, 38,42, 45, 50 - круглая и квадратная. Гарантийный срок хранения - 5 лет со дня изготовления.

4-5 мм : Ж, Г, Пар. (t° +400°С), 4,5 МПа.

6-7-8 мм : Аммиак , Ж, Г. (t° от -70°С до + 150°С), 4,5 МПа.

10-12-13-14-16-38-40 мм : Г. (t° +600°С), 1,0 МПа.

Набивка марки АФ-1 Асбестовая плетеная, пропитанная суспензией из фторопласта с тальком ГОСТ 5152-84*Е

Набивка АФ-1 представляет собой эластичный шнур квадратного сечения, сплетенный из асбестовой нити, пропитанный суспензией фторопласта.

Набивка марки АФ-1 применяется для заполнения сальниковых камер насосов и арматуры.Рабочая среда: морская вода, топливо, масло, тяжелые н легкие нефтепродукты, дистиллят, бидистиллят, конденсат, пресная вода, промышленная вода и водяной пар, а также особо чистые вещества.

Допустимый интервал рН среды: 1-14.

Максимально допустимое давление: 20 МПа.

Максимально допустимая температура1 от -2° С до +260°С.

Максимально допустимая скорость скольжения: 15м/сек

Набивка выпускается: - квадратного сечения; следующих размеров: 4, 5, б, 7, 8,10,12, (13), 14,16,18, (19), 20,22,25

3-4-5 мм : Морская вода, Нефть (t от -40 до +160), 20,0 МПа.

6-7-8-10-14 мм : Вода питьевая (t + 260), от 3,0 - 20,0 МПа.

16-40 мм : Пар водяной (t + 260), 4,0 МПа, особо чист.в-ва (t+130)

Гарантийный срок хранения -5 лет со дня изготовления.

Набивка марки АФВ асбестовая, плетенная, пропитанная жировой консистентной смазкой с суспензией фторопласта и графита ГОСТ5152-84*Е

Набивка АФВ представляет собой эластичный шнур квадратного сечения, сплетенный из асбестовой нити, пропитанный жировым составом с суспензией из фторопласта и графита.

Набивка марки АФВ применяется в сальниковых уплотнениях арматуры, поршневых и центробежных насосов.

Рабочая среда - щелочная среда любой концентрации, сульфитный и сульфатный щелоки.

Допустимый интервал рН среды - 3-14.

Максимально допустимое давление: 2,0 МПа.

Максимально допустимая температура: 180° С.

Скорость скольжения:

а) арматура, поршневые насосы - 2 м/сек

б) центробежные насосы -15 м/сек

Набивка выпускается квадратного сечения многослойного плетения следующих размеров(мм): 4, 5, 6, 7, 8, 10, 12, 13, 14, 16, 18, 19, 20, 22, 25. Гарантийный срок хранения -5 лет со дня изготовления.

6-12-13-40 мм : Щелочн. среда (t +180), 2,0 МПа.

Набивка марки АФТ асбестовая плетеная пропитанная суспензией фторопласта с тальком

Набивка этой марки представляет собой эластичный шнур квадратного или прямоугольного сечения, сплетенный из асбестовой нити, пропитанный суспензией фторопласта с тальком.

применяется в сальниковых уплотнениях: арматуры, работающей со сжиженными газами (кислород, азот и др.) и органическими продуктами (бензин, бензол, толуол, ацетон, фуран, тетрагидрофуран и др.) при давлении 150 МПа и температуре от -200 до +300° С

4-5 мм : Сж. газ (t от -200 до -300), 2,5 МПа.

6-7-8 мм : Этилен (t + 250), 150,0 МПа.

10-12-13-14 мм : Органич. прод.(t +250), 8,0 МПа.

16-22 мм : Морская вода (t от -2 до + 50), 4,5 МПа.

24-40 мм : Органич. прод.(t +250), 34,0 МПа.

КАБОЛКА (прокладочный материал в сантехнической арматуре)

Используется как прокладочный материал в сантехнической арматуре. Представляет собой шнур диаметром 2-3 мм.

Набивка марки ЛП лубяная пропитанная

Набивки из лубяных волокон графитированные (ЛП, ЛП-31)

Набивка марки ЛП представляет собой эластичный шнур круглого или квадратного сечения, сплетенный из лубяных волокон, пропитанный антифрикционным составом.Применяется в сальниковых уплотнениях арматуры и насосов, работающих под давлением 16 МПа и температуре до 130 °С со средами: воздух, инертные газы, углеводороды, нефтяное темное топливо, промышленная вода, растворы щелочей, скорость скольжения до 2 м/с.

4-5 мм : Г, Минералальные масла (t +150), 15,0 МПа.

6-7-8 мм : Углеводороды (t + 150), 2,5 МПа.

10-12-13-14 мм : Нефтепродукты (t + 150), 2,5 МПа.

16-38-40 мм : Промыш. вода, растворы щелочные (t + 150), 2,5 МПа.

Набивка марки ЛС плетеная из лубяных волокон сухая ГОСТ 5152-84

Для заполнения сальниковых камер насосов и арматурыОбласть применения: воздух, минеральные масла, углеводороды, нефтяное светлое топливо, промышленная вода, водяной пар, жидкий и газообразный аммиак

6-8-10-13-16 до 25; 28 до 50 мм

БЕЗАСБЕСТОВЫЕ НАБИВКИ

Набивки сухие сальниковые УС, УВС, УГС (из углеродных волокон)

6,0-22,0 мм : Серная,азотная,фосфорная,соляная кислота (t° +100°С)

Набивка марки ФФ фторлоновая пропитанная

Основное назначение и условия применения:

Набивку марки ФФ применяют сальниковых уплотнениях насосов, работающих с серной и азотной кислотами с концентрацией до 45%, соляной кислотой с концентрацией до 35% и органическими кислотами при давлении до 30 кгс/см3 и температуре от -30°С до +100°С, скорости скольжения 15м/с . Допустимый интервал рН среды 0-12.

Набивка представляет собой эластичный шнур квадратного сечения, сплетенный из фторлоновых нитей, пропитанный суспензией фторопласта.

Набивка выпускается следующих размеров, мм:

-сквозного плетения - 6, 7, 8, 9, 10.

-многослойного плетения - 12, 13, 14, 16, 18, 19, 20, 22.

Набивка марки ХБП плетенная, хлопчатобумажная, пропитанная жировым антифрикционным составом на основе нефтяных экстрактов, графитированная

Набивка этой марки представляет собой эластичный шнур круглого или квадратного сечения, сплетенный из хлопчатобумажной нити, пропитанный антифрикционным составом, графитированная. Применяют в сальниковых уплотнениях арматуры и насосов, работающих при давлении до 20 МПа, и температуре не выше 100 °С со средами: воздух, инертные газы, нейтральные пары, минеральные масла, углеводороды, нефтяное топливо, промышленная вода; скорость скольжения до 2 м/с.

4-5 мм : Г, Минеральные масла (t +120), 20,0 МПа.

6-7-8 мм : Углеводороды (t + 120), 2,5 МПа.

10-12-13-14 мм : Нефтепродукты (t + 120), 2,5 МПа.

16-22-25-38-40 мм : Промышленная вода (t + 120), 2,5 МПа.

Набивка марки ХБС хлопчатобумажная плетеная сухая

Хлопчатобумажная плетеная сухая ТУ38.314-25-21-95

Набивка ХБС представляет собой эластичный шнур круглого или квадратного сечения, сплетенный из хлопчатобумажной нити № 20/3 для размеров 5- 25 мм (ГОСТ 6904-83) № 20/6 для размеров 28 мм и выше (ГОСТ 15958- 70). Набивка марки ХБС применяют в сальниковых уплотнениях арматуры и насосов, работающих с пищевыми средами и питьевой водой при давлении до 20 МПа и температуре не выше 100°С. Допустимый интервал рН среды 6-10, Скорость скольжения в арматуре и поршневых насосах до 2 м/с, в центробежных - до 15 м/с.

Набивка марка ХБС выпускается:

- сквозного плетения - квадратная;

- с однослойным сплетением сердечника- круглая и квадратная;

- многослойного плетения - круглая и квадратная

следующих размеров(мм): 6, 7, 8, 10, 12, 13, 14, 16, 18, 19, 20, 22,25, 28, 30, 32, 35, 38,42, 45, 50. Плотность, г/смЗ, не менее - 0,4

4-8-10-18-38-40 мм: Пищевая среда, Питьевая вода (t +100) 20,0 МПа.

Лен сантехнический №10 (льняное волокно) ГОСТ 10330-76

Лён сантехнический - это льноволокно, используемое для уплотнения резьбовых соединений.

Лен сантехнический представляет собой чистый натуральный продукт, изготовленный из тонкого, однородного, длинноволокнистого, чесаного льна, получаемого из стебля льна. Лен сантехнический используются для уплотнения резьбовых соединений в трубопроводах различного назначения. Льняные волокна на катушках и в мотках применяются для набивки сальниковых муфт и т.п. Грубый льняной шнур используется для уплотнения чугунных и керамических труб с раструбом. Лен сантехнический может использоваться при температуре до 160° С.

Применение льна в качестве уплотнителя для резьбовых соединений объясняется тем, что его волокна длинны, тонки и в то же время прочны, поэтому лён плотно укладывается в углублениях резьбы и не разрушается при навертывании соединительных частей или арматуры. Лен сантехнический. Волокно льняное длинное используется для уплотнения соединений при монтаже систем водоснабжения. Наиболее используемый лен сантехнический №10, 11 (чем выше номер, тем выше качество льноволокна). Обычно для сантехнических целей используется длинное льноволокно Прядь льняного волокна плотно наматывается на резьбовое соединение и обрабатывается уплотняющим составом.Упаковка 3 кг, 90 кг.

НАБИВКИ ПРОРЕЗИНЕННЫЕ

Набивка ХБР хлопчатобумажная прорезиненная

10-13; 16-35; 38-50 мм : Промышленная вода (t+100), 20 МПа

Набивка марки АР асбестовая прорезиненная

Промышленная вода, насыщенный пар ( +200°С ÷ +400 °С).

Толщина: 10 ÷ 13; 16 ÷ 50 мм.

Набивка АРС асбестовая прорезиненная с резиновым сердечником

Промышленная вода, насыщенный пар (до + 400°С )

Толщина: 10 ÷ 13; 16 ÷ 19; 22 ÷ 30; 32 ÷ 50 мм

Сальниковые уплотнения

< назадПерейти к производителям сальниковых уплотнений >>>

Сальниковые уплотнения – это один из наиболее часто встречающийся типов уплотнений. И не смотря на то, что сальники постепенно вытесняются другими конструкциями, например торцевыми уплотнениями, сальниковые набивки ещё долго будут широко использоваться из-за своей простоты и низкой стоимости.

Согласно ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения. Сальниковое уплотнение (сальник) — Уплотнение подвижных деталей (узлов) относительно окружающей среды, в котором применен уплотнительный элемент принудительным созданием в нем напряжений, необходимых для обеспечения требуемой герметичности.

Конструкция сальникового узла является одной из самых древних конструкций в уплотнительной технике. Само название «сальниковый» идёт с тех времён, когда в качестве набивки использовали растительные волокна (лён, пенька) пропитанные животным жиром. Сальниковые уплотнения применяются там, где через неподвижный корпус или крышку аппарата или механизма проходит вал (шток), совершающий вращательные (возвратно поступательные движения). Принцип действия сальникового узла в том, что на помещенный в сальниковую камеру уплотнительный материал (сальниковую набивку) оказывается давление, направленное вдоль оси вала (штока) в результате чего, за счёт перераспределения усилий в материале набивки она упирается в стенки камеры и поверхность штока.

За счёт чего обеспечивается герметичность и предотвращается проникновение рабочей среды за пределы корпуса. Особенность данной конструкции в том, что к материалу набивки предъявляются определённые, специфические требования, т.к. с одной стороны, она должна обеспечивать герметичность в течение продолжительного времени, т.е. быть износостойкой и обладать упругими свойствами, а с другой, иметь минимальный коэффициент трения с материалом штока, чтобы не создавать помех работе механизма. Понятно, что добиться таких противоречивых свойств в одном материале непросто, поэтому для сальниковых узлов имеют большое значение конструкторские решения, обеспечивающие их нормальную работу. Помимо требований к уплотнительному материалу, определённые требования предъявляются к конструкции узла запирания, габаритам, качеству обработки и материалу деталей (особенно вала или штока). Необходимо заметить, что в некоторых случаях, в особенности, если вал (шток) непрерывно перемещается, для продления ресурса сальниковых набивок используют смазку и (или) охлаждение сальникового узла.

Таким образом, можно сформулировать общие требования к сальниковым уплотнениям:

- Низкий коэффициент трения

- Упругость

- Износостойкость

- Стойкость к рабочей среде

- Удобство монтажа

Сегодня сальниковая набивка - это, как правило, шнур или кольца из асбестосодержащего или безасбестого материала (на основе натуральных или искусственных волокон). Реже в качестве набивки применяют манжетные кольца из различных материалов.

Конкретный тип набивки выбирается исходя из конструкции сальникового узла, параметров рабочей среды и условий эксплуатации.

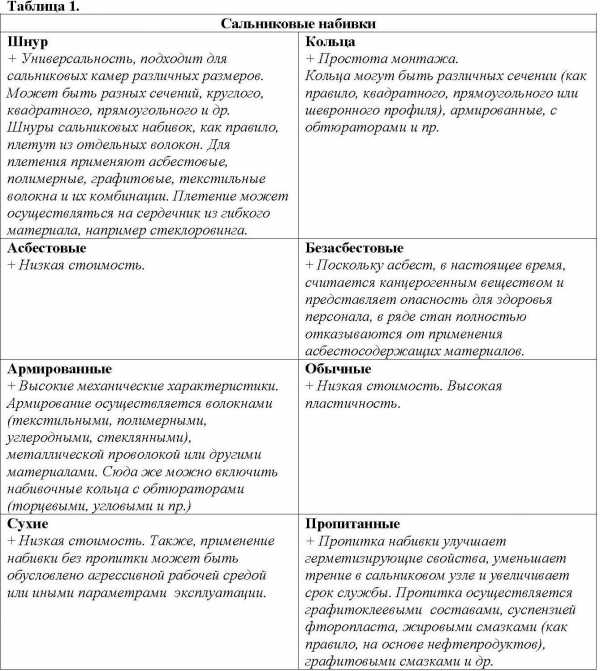

Классифицировать набивки можно по целому ряду параметров, в Таблице 1 приведены классификационные признаки набивок.

Таблица 1.

Как видно из представленной таблицы, существует масса вариантов исполнения набивок для получения требуемых свойств, исходя из условий эксплуатации сальникового узла.

Основным нормативным документом в данной области до сих пор является ГОСТ 5152-84 Набивки сальниковые. Технические условия.

Стандарт распространяется на волокнистые и комбинированные сальниковые набивки, применяемые для заполнения сальниковых камер с целью герметизации подвижных и неподвижных соединений различных машин и аппаратов. Стандарт не распространяется на набивки специальных конструкций.

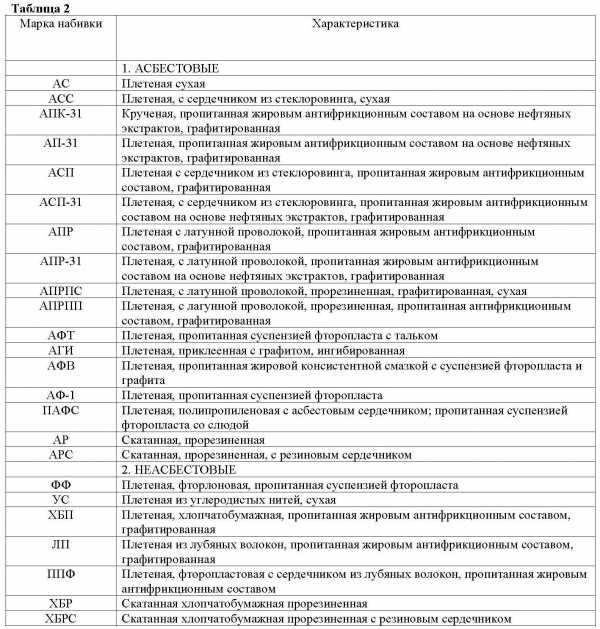

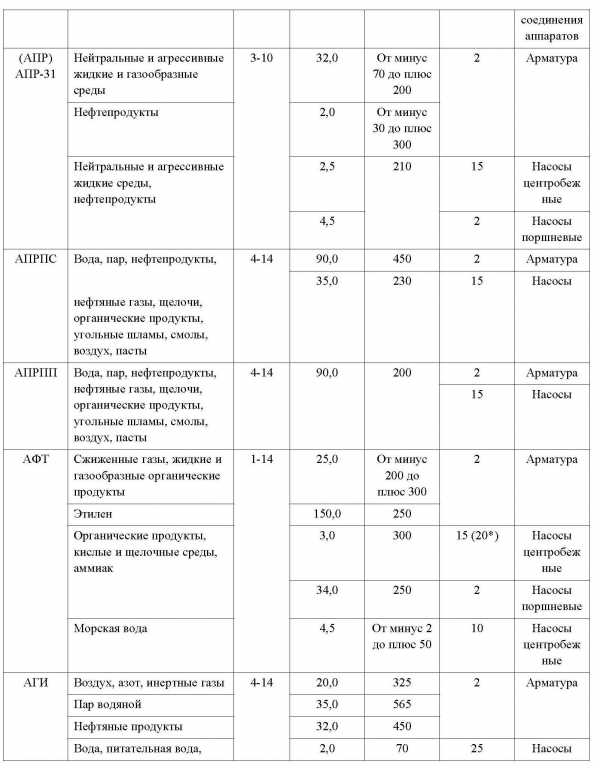

В Таблице 2 Приведены характеристики марок набивок по ГОСТ 5152-84

Таблица 2

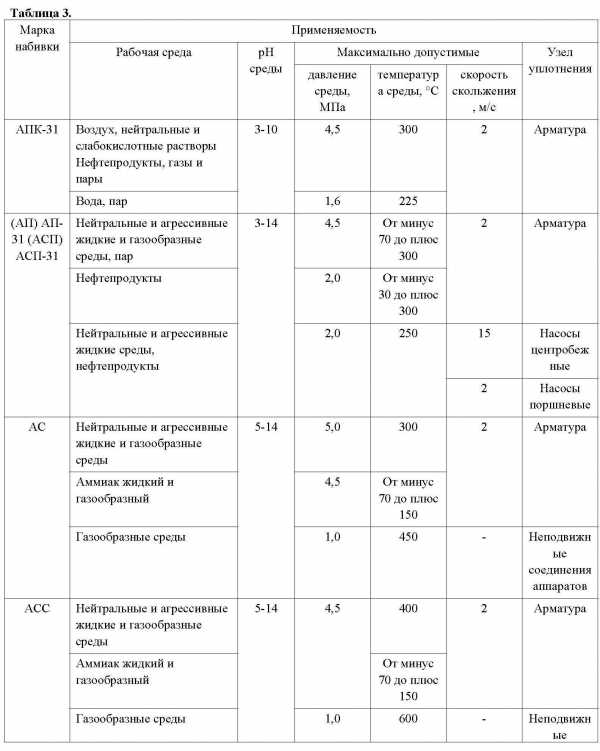

В Таблице 3 приведены марки сальниковых набивок в зависимости от области применения.

Таблица 3.

Большинство набивок, упомянутых в ГОСТ 5152-84, до сих пор востребованы и пользуются спросом в промышленности.

Сегодня производители уплотнительных материалов предлагают как традиционные набивки, так и более современные материалы, причём упор делается на набивки на основе ТРГ (терморасширенного графита) и различных полимерных материалов (в основном фторопласта). Сегодня на рынке широко представлены материалы производства Российских и зарубежных компаний.

Крупнейшие Российские производители:

ОАО «Барнаульский завод Асбестовых Технических Изделий», ОАО «УралАТИ», ООО «Ильма», ОАО "ВАТИ", ЗАО «Унихимтек - Графлекс», ООО «Силур», ЗАО "ТРЭМ Инжиниринг", и др.

Крупнейшие зарубежные производители:

GORE, Simrit, Latty, ProPACK, Kempchen, Spetech, АВКО

Поскольку технология и спектр материалов для изготовления набивок достаточно узкий, номенклатура различных производителей очень близка. В таблицах 4, 5 и 6 представлены набивки, выпускаемые различными производителями, их соответствие между собой и параметры эксплуатации. Причёт для набивок из ТРГ характеры высокие физико-механические и температурные свойства, а для набивок из фторопласта – высокая химическая стойкость.

Терморасширенный графит, это высокотехнологичный материал, получаемый из обыкновенного графита. На первом этапе исходный кристаллический графит окисляют. Окисление сводится к внедрению молекул и ионов серной или азотной кислоты между слоями кристаллической решетки графита. Затем окисленный графит подвергают термообработке до Т=1000 °C со скоростью 400-600 °C/с. Благодаря чрезвычайно высокой скорости нагрева происходит резкое выделение газообразных продуктов разложения внедренной серной кислоты из кристаллической решетки графита. В результате межслойное расстояние увеличивается примерно в 300 раз, а объём увеличивается в 60-400 раз.. Далее полученный терморасширенный графит прокатывают, иногда армируют, добавляют присадки и прессуют для получения изделий.. Обладая всеми положительными качествами графита: термостойкостью, химической стойкостью, низким коэффициентом трения, терморасширенный графит дополнительно приобрел новое свойство - пластичность, позволяющее формовать изделия из него без введения какого-либо связующего. Это свойство присуще ему в течение всего срока службы. На пластичность терморасширенного графита не оказывают влияния ни повышенные температуры, ни термоциклирование, ни время.

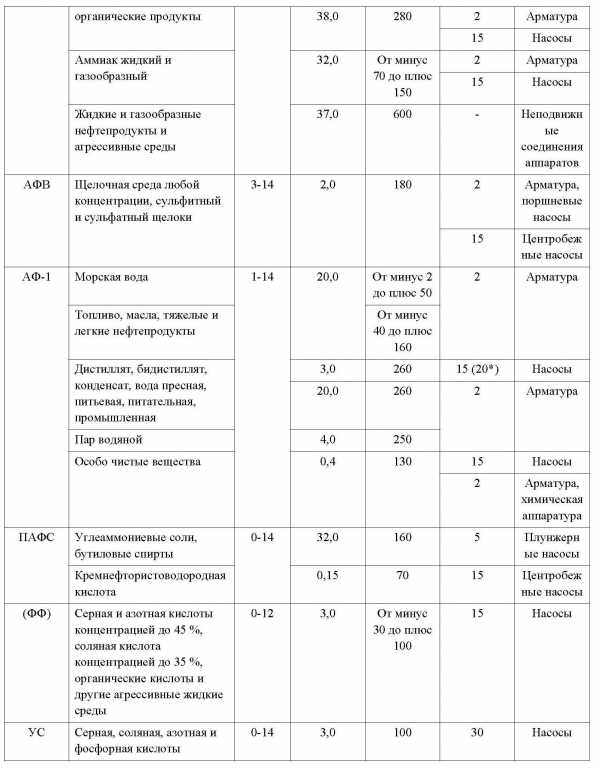

В таблице 4 представлены самые распространённые на сегодняшний день набивки, основным компонентом которых является ТРГ.

Таблица 4

Фторопласт – материал, обладающий уникальным комплексом свойств, среди которых низкий коэффициент трения, широкий температурный диапазон эксплуатации, уникальная химическая стойкость. К сожалению, хладотекучесть фторопласта существенно снижает эксплуатационные характеристики. Одним из способов понизить хладоткучесть является экспандирование. Фторопластовый жгут или лента вытягивается (экспандируется) механическим способом в одном или двух направлениях, в результате чего материал приобретает характерную структуру, благодаря чему свойства материала меняются.

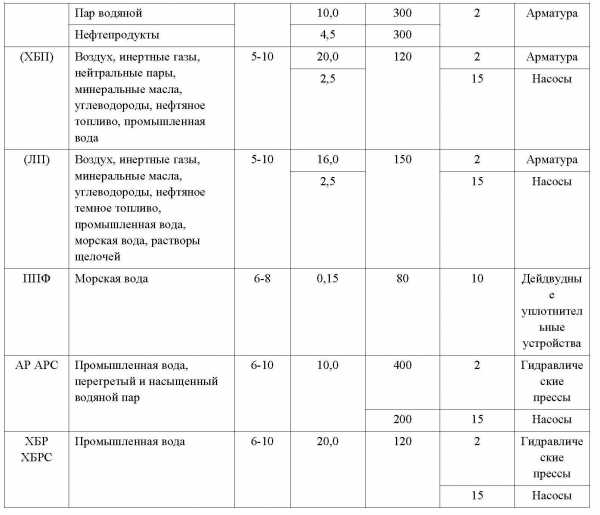

Набивки из экспандированного фторопласта представлены в таблице 5.

Таблица 5

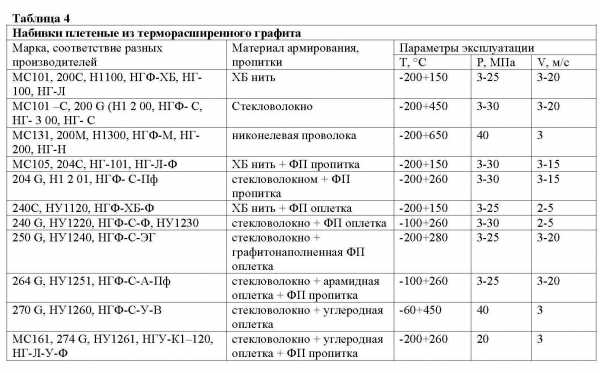

Таблица 6

Может быть полезно:

Таблица международных обозначений полимерных материалов

К началу страницы >>>

Компании имеющие отношение к данному типу уплотнений:

Сальниковые набивки. Слагаемые надежности - Химическая Техника

Авторы: О.Ю. Исаев (ООО «Силур»), В.П. Вирюкин, Е.П. Фесюк, С.М. Вайнберг (АО «ИркутскНИИхиммаш»).

Опубликовано в журнале Химическая техника №2/2016

В статье [1] специалисты ООО «Силур» подробно осветили проблему качества высокотемпературных сальниковых набивок на основе терморасширенного графита (ТРГ). Основной задачей той статьи было донести до читателя мысль, что за внешним привлекательным обликом набивки может скрываться весьма посредственное содержание, и если этого не понимать, то недалеко до беды. Но, как говорится в одной мудрой книге, «нет пророка в отечестве своем», вследствие чего приходится вновь возвращаться к этой теме, чтобы на практике еще раз доказать преимущество набивки российского производства.

Итак, специалистов Н-ского нефтеперерабатывающего завода смутил внешний вид поставленных набивок марки НГ производства ООО «Силур»: углы закруглены, а должны быть острыми; шелушение (да еще непривычно крупные чешуйки), какая-то более жесткая, ниточка торчит и др. В общем, не нравится и все тут. И в качестве образца – «эталона» – представили набивку китайского производства, гибкую и блестящую, но с большим содержанием (более 10%) клея и с другими недостатками, которые были освещены в статье [1].

Естественно, что снова повторять описанные в статье [1] эксперименты в этом случае было бы непродуктивно и единственным доказательным способом расставить все точки над i остались сравнительные испытания набивок в рабочих условиях. Для этого техническими службами завода было предложено оснастить сальниковые камеры двух одинаковых задвижек китайскими набивками и набивками ООО «Силур» и проверить их на герметичность до и после теплосмены.

Испытания были проведены в АО «ИркутскНИИхиммаш», где сохранилась, пожалуй, единственная в России независимая лаборатория, способная провести такие испытания.

Завод передал в институт образцы набивок НГ-200 (набивка ТРГ, армированная коррозионно-стойкой проволокой) и «эталонной» сечением 4×4 мм и две задвижки ЗКС.Ф-25.63 производства Воткинского машзавода, не новые, но отревизированные и находящиеся в одинаково хорошем состоянии.

Испытания на герметичность под давлением воздуха 6,3 МПа проводились в два этапа: сначала после сборки, а затем после выдержки испытуемой арматуры в печи при температуре 500°С в течение 4 ч.

Представленные на испытания образцы набивки имели одинаковую и достаточно высокую плотность – 1,33 г/см3. Набивку нарезали на одну длину. Сальниковые камеры оснащались шестью кольцами, уложенными со смещением стыков на 90°. Осадку грундбуксы проводили до достижения герметичности по сальнику.

Первый этап испытаний показал, что набивка-«эталон» имеет существенно лучший результат – для достижения герметичности по воздуху потребовалось всего шесть колец с осадкой грундбуксы на половину ее рабочей длины. Сальник из набивки НГ-200 обеспечил герметичность при семи кольцах и осадке грундбуксы на всю длину. При этом с учетом высоты осадки грундбуксы, набивка-«эталон» в обжатом состоянии должна иметь плотность 1,87 г/см3, набивка НГ-200 – 2,19 г/см3, что теоретически невозможно, так как это значение соизмеримо с плотностью компактного графита.

Полученные данные свидетельствовали о том, что набивка НГ выдавливалась в зазор, но почему? Ведь эксперименты в «пробирке», согласно данным статьи [1], показывали обратное: китайские набивки в одинаковый зазор при одинаковой нагрузке выдавливались гораздо сильней.

Для исключения влияния индивидуальных особенностей арматуры сальники перенабили, поменяв набивку местами. Результат остался прежним, герметичность с набивкой-«эталоном» достигалась при шести кольцах, с набивкой НГ-200 – при семи. Однако дополнительные гидроиспытания под давлением 6,3 МПа показали не столь значительное отставание набивки НГ-200. Герметичность сальника достигалась при шести кольцах при полной осадке грундбуксы.

Осмотр выпрессованных из сальниковой камеры колец набивки НГ-200 показал наличие выступа треугольной формы на нижнем торце нижнего кольца, свидетельствующего о наличии фаски на дне сальниковой камеры, при этом облоя графита не обнаружено, хотя с большой долей вероятности он просто оборвался при извлечении штока. На верхнем кольце толстый (0,6… 0,7 мм) и высокий (1,5…2,0 мм) облой по внутреннему и наружному диаметру, что свидетельствует о больших зазорах между сопрягаемыми деталями: штоком, грундбуксой, корпусом.

Следует отметить, что в 2006 г. при переходе с асбестовых набивок на набивки ТРГ по рекомендациям

ООО «Силур» в сальниковые камеры Воткинских задвижек ЗКЛ стали устанавливать два подсальниковых кольца с целью уменьшения зазоров и исключения фаски на дне сальниковой камеры. В течение 9 лет данные задвижки с модернизированной сальниковой камерой комплектуются набивками НГ-300 (набивка ТРГ, армированная стеклонитью), подпрессованными до плотности 1,4 г/см3. Для давления 4,0 МПа устанавливают четыре кольца, 16,0 МПа – шесть колец. Задвижки предназначены для применения и на газ рабочей температурой до 500°С. Проблем и замечаний по сальнику за истекший период не поступало.

Видимо, переданная для испытаний арматура была выпущена до 2006 г., и модернизация ее не коснулась, чем объясняются большие зазоры и скосы. И все же, почему при одинаково ненормированном состоянии сальниковых камер «эталонная» набивка показывает лучшие результаты?

Вода и воздух имеют различную проницаемость. Набивка НГ-200 одинаковой с набивкой-«эталоном» плотности оказалась более газопроницаема, и для снижения этой газопроницаемости набивку НГ-200 нужно сильнее уплотнять, осаживая грундбуксу и выдавливая набивку в большие зазоры. Именно поэтому для герметизации потребовалось семь, а не шесть колец набивки.

В чем же феномен низкой газопроницаемости набивки «эталона»?

Традиционно для снижения газопроницаемости набивки пропитывают различными составами: резинографитовыми смесями, жировыми смазками, фторопластовыми суспензиями, силиконами. В случае с набивкой«эталоном» все по-другому – в качестве связующего здесь используется жидкий «незасыхающий» клей, о вреде которого неоднократно говорилось и писалось… Но вот на такое его «положительное» свойство все, честно скажем, не обратили внимание.

При обжатии набивки в сальниковой камере клей, находящийся внутри графитовых жгутов выдавливается, быстро и легко заполняет поры в набивке. Газоплотность достигается не за счет уплотнения и закрытия пор материалом набивки, т.е. графитом, а клеем.

Кто скажет, что низкая газопроницаемость – это плохо? Это очень хорошо. Но такое снижение газопроницаемости, как, впрочем, и применение пропиток, ограничивает применение набивок по температуре и средам.

Кроме того, быстрое достижение герметичности за счет перераспределения клея в набивке при сборке и испытании арматуры может сослужить дурную службу. Не обжатый до нужной плотности графит не будет иметь необходимой упругости, чтобы компенсировать потерю массы набивки при выгорании. Тогда в рабочих условиях преимущество такой набивки растает без следа, что и показали последующие температурные испытания.

После выдержки в течение 4 ч при температуре 500°С испытуемая арматура с набивкой НГ-200 без подтяжки сальника имела протечку в 3–4 воздушных пузырька в 1 с, после подтяжки – 1–2 пузырька в 1 мин. при давлении испытания 6,3 МПа. Задвижка с набивкой-«эталоном» имела такую сильную протечку, не устранимую подтяжкой, что при разборке вместо шести колец было обнаружено только пять.

Повторные испытания арматуры с использованием подсальниковых колец, обеспечивших требуемые зазоры, показали равноценность набивок при «холодных» испытаниях – шесть колец набивки обеспечивали герметичность сальника при давлении 6,3 МПа и осаживании грундбуксы на 35–40% рабочей длины.

После разогрева испытуемой арматуры до температуры 500°С и выдержке в течение 4 ч, сальник из набивки НГ-200 имел незначительную протечку, устранимую дополнительной подтяжкой грундбуксы на 1,2 мм.

Достичь герметичности сальника с набивкой-«эталоном» не удалось при полном осаживании грундбуксы.

Какие же выводы можно сделать из полученных данных?

Во-первых, на арматуре, используемой при высокой температуре в газовых средах (особенно в водороде), необходимо контролировать зазоры между штоком и грундбуксой (корпусом) и при необходимости использовать подсальниковые кольца размерами и допусками, обеспечивающими зазор 0,02С (здесь С – площадь сечения набивки, но не более 0,3 мм на сторону).

Во-вторых, следует использовать набивки с содержанием клея и других выгорающих составляющих не более 6% и не содержащие «живой» клей.

В-третьих, обжатие набивок при герметизации сальника проводить до плотности 1,7…1,9 г/см3.

Потеря массы набивки имеет определяющее значение для герметичности сальника, работающего при температуре. Именно поэтому специалисты ООО «Силур» ведут планомерную работу по снижению содержания клея в набивках ТРГ, совершенствуя оборудование и технологический процесс производства. Сегодня потеря массы набивки производства ООО «Силур» при температуре 400°С (именно при этой температуре определяют наличие выгорающих компонентов) не превышает 5–5,5%, а к лету 2016 г. планируется снизить этот показатель до 3%, что существенно повысит надежность сальника.

Надеемся поделиться результатами этой работы в июньском номере журнала.

P.S. Кто-то может посчитать эту статью заказной, «притянутой за уши», сомневающиеся могут повторить этот эксперимент — он прост. А на кону не только финансовые убытки, но и безопасность людей.

Список литературы

- Графит он и в Африке графит//Арматуростроение. 2013. №2.

Набивки сальниковые | snab12.ru

Каталог >> Асбестотехнические изделия

В магазине «Снабженец» всегда в наличии набивка сальниковая, каболка, канат смоляной.

Набивки сальниковые

ГОСТ 5152-84

Набивки используются для заполнения сальниковых камер, а также для герметизации неподвижных и подвижных соединений агрегатов и машин.

В зависимости от состава и свойств набивки бывают асбестовые и неасбестовые и выпускаются следующих марок:

Набивки сальниковые асбестовые плетеные:

АП-31 – пропитка антифрикционным жировым составом на основе нефтяного экстракта, графитированная.

АПР-31 – пропитка антифрикционным жировым составом на основе нефтяного экстракта, с латунной проволокой, графитированная.

АФТ — пропитка суспензией фторопласта с тальком.

АГИ — проклеивается с графитом, ингибированная.

АС — набивка сухая.

Набивки сальниковые неасбестовые плетеные:

ХБП-31 – пропитка жировым антифрикционным составом на основе нефтяного экстракта, графитированная, хлопчатобумажная.

ЛП-31 – пропитаны жировым антифрикционным составом, льняная.

Срок хранения – 5 лет.

Марка АП — 31

Набивка АП-31 — это эластичный шнур, который выпускается как круглого, так и квадратного сечения, плетеный из асбестовой нити.

Используют в сальниковых уплотнениях арматуры.

Рабочая среда:

- агрессивные и нейтральные, газообразные и жидкие растворы — при давлении до 4,5 МПа и температуре до + 400 °С,

- жидкий и газообразный аммиак — при давлении до 4,5 МПа и температуре от -70 … +150 °С;

- уплотнение неподвижных соединений агрегатов и машин с газообразными средами при давлении не выше 1 МПа и температуре до + 600 °С;

Скорость скольжения — не более 2 м/с.

| Диаметр, мм | Вес бухты, кг |

| 4, 5, 6, 7, 8, 10, 12, 14 | 17 — 22 |

| 16, 18, 20, 22, 25, 28, 30 | 17 — 25 |

Марка АС

Набивка АС — это эластичный шнур, который сплетен из асбестовой нити, может быть как круглого, так и квадратного сечения.

| Размеры | Вес бухты |

| от 4 до 30 мм | 17 – 22 кг |

Работоспособность набивки АС в зависимости от условий работы:

| Рабочая среда | Допустимое максимальное давление | Диапазон температур работоспособности |

| Нейтральные и агрессивные жидкие и газообразные среды | до 4,5 МПа | до +400 °С |

| Жидкий и газообразный аммиак | до 4,5 МПа | - 70 … + 150 °С |

| Для уплотнения неподвижных соединений агрегатов в газообразной среде | до 1 МПа | до +600°С |

Скорость скольжения до 2 м/с

Марка ХБП

Набивка марки ХБП — это эластичный шнур, который сплетен из хлопчатобумажной нити, может быть как круглого так и квадратного сечения, пропитка антифрикционным составом, графитированный.

Используют в сальниковых уплотнениях насосов и арматуры, с давлением до 20 МПа, и температуре до + 100 °С.

Рабочая среда: инертные газы, воздух, нейтральные пары, углеводороды, нефтяное топливо, минеральные масла, промышленная вода. Скорость скольжения до 2 м/с.

| Размеры, мм | Вес бухты, кг |

| 4, 5, 6, 8, 10, 12, 13, 14, 16, 18, 19, 20, 22, 24, 25, 26, 28, 30 | 17 — 22 |

Марка АГИ

Набивка марки АГИ — это эластичный шнур, изготавливается плетением из асбестовой нити и пропитывается клеем с графитом. Может быть как квадратного, так и прямоугольного сечения.

| Размеры, мм | Вес бухты, кг |

| 6, 8, 10, 12, 13, 14, 16, 18, 19, 20, 22, 24, 26, 28, 30, 32 | 17 — 22 |

Работоспособность набивки АГИ в зависимости от условий работы:

| Рабочая среда | Допустимое максимальное давление | Диапазон температур работоспособности | Скорость скольжения |

| сальниковые уплотнения арматуры, работающей с инертными газами, азотом | до 20 МПа | до + 325 °С | до 2 м/с |

| водяной пар | до 35 МПа | до +565 °С | |

| нефтепродукты | до 32 МПа | до + 450 °С | |

| вода и органические продукты | до 38 МПа | до + 280 °С | до 2 м/с |

| в насосах, работающих с водой и органическими продуктами | до 2 МПа | до + 70 °С | до 25 м/с |

| газообразный и жидкий аммиак | до 32 МПа | от – 70 до +160°С | до 15 м/с |

| для уплотнения неподвижных соединений аппаратов, работающих с жидкими и газообразными нефтепродуктами агрессивными средами | до 37 МПа | до + 600 °С |

Марка АПР — 31

Набивка АПР-31 — это эластичный шнур, который изготавливается плетением асбестовой нити с проволокой латунной, диаметр которой составляет 0,17 — 0,2 мм (по ГОСТу 1066-80), пропитывается жировым антифрикционным составом на основе нефтяных экстрактов, графитирован. Может быть как квадратного, так и круглого сечения.

| Размеры, мм | Вес бухты, кг |

| 4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 30, 32 | 17 — 22 |

Работоспособность набивки АПР — 31 в зависимости от условий работы:

| Рабочая среда | Допустимое максимальное давление | Диапазон температур работоспособности | Скорость скольжения |

| в сальниковых уплотнениях арматуры, работающей с нейтральными, агрессивными жидкими и газообразными средами | до 32 МПа | от – 70 до + 200 °С | |

| в сальниковых уплотнениях арматуры, работающей с нефтепродуктами | до 2 МПа | от – 30 до +300 °С | |

| в центробежных насосах, работающих с жидкими нейтральными и агрессивными средами и нефтепродуктами | до 2,5 МПа | до +210 °С | до 15 м/с |

| в поршневых насосах, работающих с жидкими нейтральными и агрессивными средами и нефтепродуктами | до 4,5 МПа | до 210 °С | до 2 м/с |

Марка ЛП

В магазине «Снабженец» набивки сальниковой марки ЛП нет, марку ЛП мы привозим под заказ

Набивка марки ЛП — это эластичный шнур, который сплетен из лубных волокон и пропитан антифрикционным составом. Может быть как круглого, так и квадратного сечения.

Применяют в сальниковых уплотнениях насосов и арматуры, при работе под давлением 16 МПа и при температуре до 130 °С

Рабочая среда: воздух, углеводороды, инертные газы, нефтяное темное топливо, растворы щелочей, промышленная вода. При максимальной скорости скольжения 2 м/с.

| Размеры, мм | Вес бухты, кг |

| 4, 5, 6, 8, 10, 12, 13, 14, 16, 18, 19, 20, 22, 25, 26, 28, 30, 32 | 17 — 22 |

Каболка.

Представляет собой шнур диаметром 2.3 мм, сплетенный из льняного или другого волокнистого материала (используется как натуральный, так и искусственный материал), пропитан антисептическим веществом, что увеличивает его сопротивление к гниению и повышает сроки эксплуатации.

Используется как прокладочный материал в сантехнической арматуре, при конопатке нижних венцов срубов, деревянных судов.

Канат смоляной.

Канат смоляной представляет собой свитые пряди из льнопенькового волокна или из джута, пропитанные антикоррозионным и антисептическим составом — битумно-смоляной мастикой или нефтяным битумом.

Назначение Для уплотнения раструбных соединений при монтаже канализационных труб, конопатке нижних бревен срубов, а также в ситемах парового отопления и водоснабжения. и фасонных частей

Технические характеристики смоляного каната: диаметр 6-12 мм, разрывная нагрузка – не менее 27 кг, массовая доля пропитки – 40%, линейная плотность — не менее 1 г/см3.

В городе Йошкар-Ола набивки сальниковые, каболку и смоляной канат можно купить в магазине «Снабженец» по низким ценам, оптом и в розницу.

Каталог >> Асбестотехнические изделия

Сальниковые набивки: разновидности и особенности применения

Сальниковые набивки – это изделия, которые предназначаются для сальниковых камер. Материал представляет собой эластичный шнур, который имеет квадратное или круглое сечение. Производится изделие из асбестовой нити или другого сырья. Благодаря представленному материалу можно обеспечить герметичность двигающихся и стационарных соединений механизмов. Шнуры хорошо переносят влияние агрессивной среды и устойчивы к перепаду температур. По материалу изготовления изделия можно разделить на асбестовые и не асбестовые.

Сальниковые набивки должны хорошо герметизировать узлы в любых технических агрегатах. Их можно разделить на множество типов и классов. Каждый из них имеет определенный уровень и срок эксплуатации. Например, асбестовые изделия могут применяться в оборудовании, которое перерабатывает нефть, а также взаимодействует с химическими веществами. Сложный процесс набивки осуществляется при помощи специальных прессов.

Сальниковые набивки должны хорошо герметизировать узлы в любых технических агрегатах. Их можно разделить на множество типов и классов. Каждый из них имеет определенный уровень и срок эксплуатации. Например, асбестовые изделия могут применяться в оборудовании, которое перерабатывает нефть, а также взаимодействует с химическими веществами. Сложный процесс набивки осуществляется при помощи специальных прессов.Некоторые представленные изделия могут содержать в своем составе графитовые волокна, которые пропитываются политетрафторэтиленом, а также армируются при помощи хлопчатобумажной нити. Такие сальниковые набивки применяются для уплотнения плунжерных и центробежных насосов. Они хорошо предотвращают утечку воды. А еще представленные изделия способны контролировать тепловыделение в насосах, а также уменьшают их энергопотребление. Дело в том, что они имеют низкий коэффициент трения. Преимуществом графитовых изделий является то, что они очень устойчивы к высокой температуре (около 550 градусов

), химическому воздействию. Однако нельзя подвергать материал влиянию влаги, так как он может способствовать коррозии металла в механизмах.

), химическому воздействию. Однако нельзя подвергать материал влиянию влаги, так как он может способствовать коррозии металла в механизмах.Графитовые сальниковые набивки могут самостоятельно смазываться. Использовать данные изделия следует для уплотнения тех мест, куда будут опускаться все движущиеся механизмы. Часто процесс набивки требуется в коммунальном хозяйстве во время поломок водопроводов или отопительных систем. Благодаря шнурам удается не только остановить течь, но и препятствовать ее дальнейшему появлению.

Если вы будете использовать набивки сальниковые для центробежных насосов, то лучше всего выбрать хлопчатобумажный шнур. Предварительно изделие следует замочить в цилиндровом масле, в котором будет находиться небольшое количество парафина. Преимуществом данного материала является то, что он может выдерживать давление до 20мПа и хорошо выполняет свои функции в достаточно широком температурном диапазоне (от -40 до +100 градусов). Однако изделия быстро разрушаются под воздействием щелочей и кислот.

Интересным вариантом являются полимерные сальниковые уплотнения, которые изготавливаются на основе фторопласта. Они могут быть выполнены в виде колец, стружки или манжет. Данный материал обладает небольшой упругостью, поэтому в дополнение к нему следует использовать резиновые прокладки. Кроме представленных разновидностей набивок существуют еще и такие, в которых применяется медная проволока.

Как правило такие набивки используются для уплотнения узлов в арматуре. Также они идеально подходят для использования в сальниковых камерах центробежных насосов.Такие набивки плетутся из:

Как правило такие набивки используются для уплотнения узлов в арматуре. Также они идеально подходят для использования в сальниковых камерах центробежных насосов.Такие набивки плетутся из: