Самая крепкая сталь в мире

Ножевой ликбез: самая твердая сталь в мире

Возможно на вполне увлечения ножами, вы начали разбираться в типах сталей, характеристиках и особенностях. Однако, многие представители ножевого сообщества считают, что самыми твердыми сплавами являются инструментальные порошковые сплавы американского или европейского производства. Но это не так.

Давайте же вместе найдем ответ на вопрос, который заботит многих из нас - что является самой твердой сталью, известной человечеству? Короткий ответ - нитинол, также известный как Ni-Ti-Nol.

Ножи из этого сплава высоко ценятся среди известных коллекционеров. Не только благодаря своей твердости, но и за счет способности приобретать яркую и непредсказуемую окраску в процессе термической обработки.

Нитинол, также известный как Ni-Ti-Nol, был впервые обнаружен еще в 1959 году учеными Уильямом Булером и Фредериком Вангом в лаборатории военно-морских сил. Сокращение Ni-Ti-Nol означает "лаборатория никель-титановых сплавов".

Булер и Ванг искали сверхупругий сплав для носовых конусов ракет, который был бы гибким при экстремальных температурах, но после охлаждения вернулся бы в свою первоначальную форму. Их усилия увенчались успехом. Но полученный ими прочный сплав был настолько сложен в обработке, что не использовался в течение долгого времени.

Как нитинол стал SM-100

Интерес к этому металлу пришел много лет спустя и, как водится, "оттуда откуда не ждали". Угадайте с одного раза, кого может заинтересовать высокотвердый и редкий сплав, который дает яркий и непредсказуемый узор в процессе термической обработки?

Ножевой дизайнер Дуэйн Двайер из Strider Knives заинтересовался нитинолом еще в 2005 году, когда искал сплав сверхтвердых металлов, который не ржавел бы. Он обратился к металлургу и другу Скотту Деванне, вице-президенту по технологиям SB Specialty Metals, и поинтересовался возможностью производства нитинола с использованием технологии, которая никогда не применялась.

Вскоре после этого Скотт познакомил Дуэйна с Эриком Боно, металлургом и производителем ножей, который также интересовался нитинолом, и они втроем начали изучать возможности создания клинков из этого сплава.

Обладая знаниями и опытом в области металлургии, Боно в 2006 году разработал рабочий вариант сплава, получивший название "SM-100", в виде порошкового металла. Еще несколько лет ушло на рафинирование сплава и процессов, и в 2009 году Боно и его деловой партнер Фред Йолтон создали компанию Summit Metals LLC для производства SM-100.

С тех пор SM-100 (60% никеля и 40% титана), который компания продает под названием "HIPTiNite", завоевал интерес не только у ножевой промышленности, но и у американского космического агентства NASA и у представителей различных команд Формулы-1.

Свойства стали SM-100

Запатентованный и брендированный сплав SM-100 нитинола, как и его предшественник, чрезвычайно прочен и очень тяжело поддается обработке. Например, одна шлифовальная лента может использоваться для шлифовки нескольких ножей из нержавеющей стали, однако для одного ножа из сплава SM-100 требуется несколько лент. Как правило, шесть и более лент.

Естественно, что работа с таким сплавам доступна только небольшому количеству найфмейкеров. Изготовленные и продаваемые в небольших количествах ножи из SM-100 стоят недешево. Если добавить к этому стоимость ремней и дополнительное время на грамотную обработку материала, то стоимость одного ножа, как говорится, улетает в космос. По словам создателей сплава, нож из SM-100 можно бросить в соленую морскую воду и через 50 лет вы не найдете на нем ни капли коррозии.

Во время разработки SM-100 Боно обнаружил, что он может быть окрашен в теплые оттенки, превращаясь в изысканную радугу цветов. Благодаря содержанию титана, SM-100 окисляется при термической обработке, как и другие сплавы, содержащие титан, но процесс достижения цветовых эффектов совершенно иной. Однако, создатели уверяют что дело не только в высокой температуре. Боно уверен, что магия происходит во время процесса термообработки, в котором он допускает попадание небольших воздушных пузырьков на поверхность ножа. Перед термообработкой клинки обматываются фольгой, под которой сознательно оставляются воздушные каналы.

При термической обработке на клинке возникают различные цветовые сочетания в зависимости от содержания кислорода на определенных участках. Учитывая относительную новизну этого сплава, будем надеяться, что мы еще о нем услышим и, может быть, даже увидим в ближайшее время на территории Российской Федерации.

Какие металлы самые крепкие?

Какой металл в мире самый прочный? Это один из тех вопросов, который кажется достаточно простым, но на самом деле довольно сложным. Когда дело доходит до металла, прямые сравнения на основе прочности не работают. Почему? Во-первых, потому что не существует единой универсальной шкалы силы. В лучшем случае их четыре. В сегодняшнем блоге я собираюсь обрисовать эти четыре типа прочности, поскольку они относятся к металлургии, прежде чем дать некоторое понимание и сравнение металлов, ведущих группу с точки зрения прочности.Давайте начнем.

Определение самых прочных металлов: типы прочности

Предел прочности

Прочность на растяжение означает способность материала сопротивляться растяжению. Другими словами, он смотрит на количество силы, необходимое, чтобы растянуть или разорвать что-либо. Материал с низким пределом прочности на разрыв будет легче разорваться, чем материал с высоким пределом прочности.

Прочность на сжатие

Прочность на сжатие означает способность материала выдерживать

.13 самых прочных материалов в мире

Современный мир наполнен невероятно впечатляющими материалами - от вашего автомобиля до некоторых электронных устройств в вашем доме, от природы до лаборатории. Более того, исследователи постоянно ищут новые материалы, которые можно было бы использовать для улучшения некоторых услуг и продуктов, которые мы используем каждый день, в лабораториях или даже в космосе.

При измерении прочности материала это немного сложнее, чем просто измерение прочности или твердости.Вы можете подумать, что эти два слова - синонимы, но для опытного инженера по материалам эти слова далеко не одно и то же. Прочность материала указывает на его сопротивление деформации, в то время как твердость материала показывает, насколько легко материал можно поцарапать.

Общая прочность любого материала по его силе натяжения или сопротивлению любого материала перед разрушением под постоянным давлением. Прочность на растяжение имеет величину силы на единицу площади.

Знаете ли вы, какой самый прочный материал на планете? Что ж, сегодня твой счастливый день.В следующем списке представлены одни из самых прочных материалов на планете.

Human Bones

via GIPHY

Первый материал ближе, чем вы думаете. Хотя кости в теле - не самые прочные материалы в этом списке, они по-прежнему очень прочные.

Вероятно, вы в какой-то момент сломали кости, но ваши кости выполняют множество функций, включая производство белых кровяных телец и хранение важных минералов для вашего тела.

Карбид кремния

Источник: Карбид кремния

Источник: Карбид кремния Как указано в его названии, карбид кремния - это полупроводник, состоящий из углерода и кремния, встречающихся в природе в минеральном муассаните. В настоящее время этот материал используется в автомобильной промышленности в электрических приборах и в астрономии.

Мельхиор

Состоящий из никеля, железа, марганца и меди, мельхиор - это материал, обладающий высокой стойкостью к коррозии и макрообрастанию, теплопроводностью и высокой прочностью на разрыв.Этот материал с высокой коррозионной стойкостью часто используется в судостроении для изготовления корпусов и гребных винтов небольших рыболовных судов.

Титановые сплавы

Источник: Национальный музей ВВС США

Источник: Национальный музей ВВС США Титановые сплавы используются в различных отраслях промышленности, включая спортивные автомобили, коммерческие самолеты, ракеты и ракеты. В отраслях промышленности и в подобных продуктах требуются прочные и легкие материалы для повышения их производительности.

Титановые сплавы очень устойчивы к коррозии.Однако из-за стоимости производства эти материалы используются только в высокотехнологичных отраслях.

Паучий шелк

via GIPHY

Паучий шелк - один из самых прочных природных материалов на Земле. Как вы, наверное, уже знаете, пауки используют сети, чтобы ловить добычу и защищать свое потомство.

Хотя прочность паучьего шелка варьируется от вида к виду, паучий шелк почти так же прочен, как сталь высшего качества, и вдвое меньше прочности кевлара.

Стекловолокно

Источник: pixabay

Источник: pixabay Стекловолокно аналогично свойствам полимеров и углеродного волокна. Стекловолокно, созданное в 1932 году, использовалось в качестве теплоизоляции зданий. Тем не менее, этот материал не такой прочный, как углеродное волокно, но намного дешевле, чем более прочный материал.

Алмазы

via GIPHY

По шкале Мооса алмаз является самым твердым известным природным минералом на планете. Бриллианты разного цвета используются в самых разных отраслях промышленности, включая производство.

Сами алмазы можно поцарапать только другим алмазом. Некоторые голубые бриллианты являются естественными полупроводниками, электрическими изоляторами и естественными электрическими проводниками.

Кевлар

via GIPHY

Кевлар изначально не использовался для тактических или военных работ. В 1970-х годах кевлар использовался в качестве замены стали в гоночных шинах.

По всему миру кевлар используется для изготовления бесчисленных инструментов и продуктов, включая велосипедные шины, гоночные паруса и наиболее известные пуленепробиваемые жилеты.Высокое отношение прочности на разрыв к весу делает его в пять раз прочнее стали.

Patella Vulgata

Источник: Wikipedia

Источник: Wikipedia Коленная чашечка обыкновенная, также известная как блюдце, представляет собой вид морских улиток, обитающих в Западной Европе. Зубы водных существ на самом деле могут быть прочнее, чем паучий шелк, который официально является самым прочным природным материалом на Земле. Прочность обыкновенной надколенника зубов сравнивается с прочностью углеродных волокон.

Зилон

Источник: Fiber Line

Источник: Fiber Line Созданный SRI International как уникальная разновидность термореактивного жидкокристаллического полиоксазола, материал 1.В 6 раз прочнее кевлара и разделяет термическую стабильность материала. Вы можете найти Zylon, который используется в некотором спортивном снаряжении, таком как теннисные ракетки, лезвия для настольного тенниса и сноуборды.

Углеродное волокно

via GIPHY

Мощное и широко используемое углеродное волокно является впечатляющим достижением инженерной мысли. Пряди углеродного волокна имеют диаметр около 5–10 мкм и состоят в основном из атомов углерода.

Этот материал предпочтительнее стали и других популярных сплавов из-за высокой жесткости, высокой прочности на разрыв, малого веса, высокой химической стойкости, устойчивости к высоким температурам и низкого теплового расширения.Материал используется в аэрокосмической, автомобильной, спортивной, гражданской и военной промышленности.

Вюрцит Нитрит бора

Как один из самых редких материалов в мире, вюрцит нитрит бора является одним из самых прочных материалов в этом списке. Этот материал можно найти в естественных условиях, однако из-за его редкости необходимо синтезировать нитрит бора вюрцита. Нитрит бора вюрцит может выдерживать на 18 процентов больше нагрузки, чем алмаз.

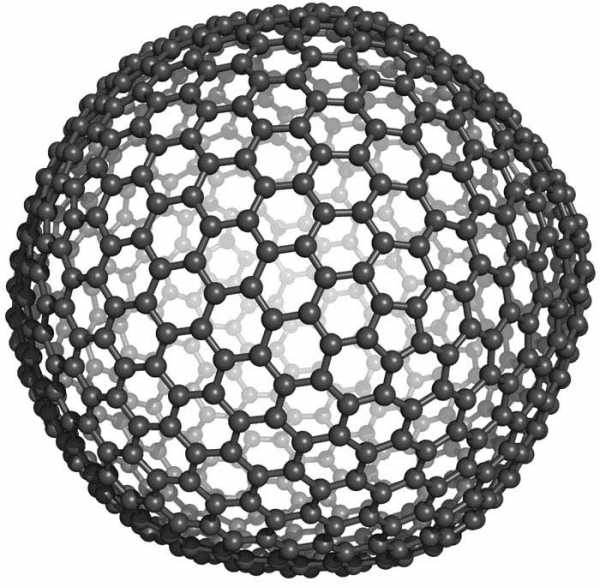

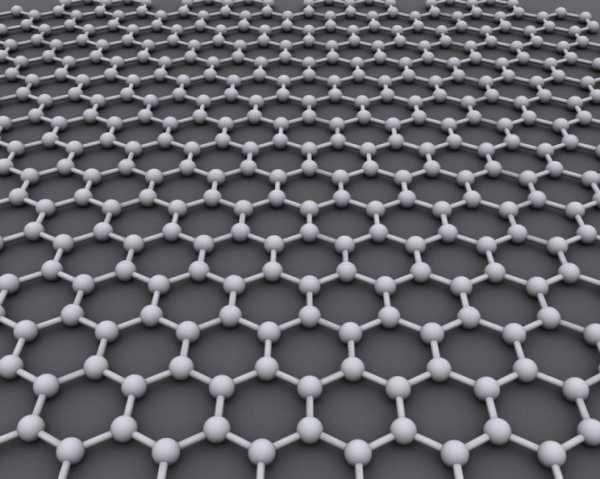

Графен

Источник: Википедия

Источник: Википедия Возглавляющий список графен является самым прочным материалом, известным людям. Прозрачный материал состоит из однослойного атома углерода, образующего треугольную решетку, и является основным структурным элементом древесного угля, графита и углеродных нанотрубок. Обычно используемый в аэрокосмической и автомобильной промышленности графен в 200 раз больше, чем сталь.

Источник: Science Direct

.Ученые разработали самые прочные и легкие стеклянные нановолокна в мире

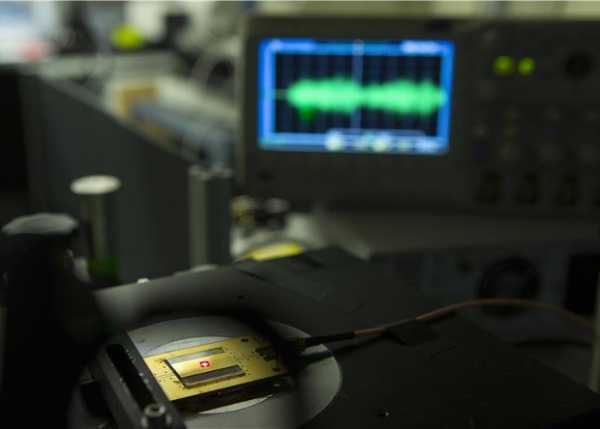

Жилберто устанавливает волокно на станке для изготовления нанопроволоки.

Жилберто устанавливает волокно на станке для изготовления нанопроволоки. Исследовательский центр оптоэлектроники (ORC) при Саутгемптонском университете проводит новаторские исследования по разработке самых прочных в мире нановолокон из диоксида кремния.

Во всем мире ведется поиск композитов сверхвысокой прочности, ведущие ученые ORC исследуют легкие сверхвысокопрочные нанопроволоки, не подверженные дефектам.Исторически углеродные нанотрубки были самым прочным из доступных материалов, но высокая прочность могла быть измерена только на очень коротких образцах длиной всего несколько микрон, что не имело практической ценности.

Теперь исследования, проведенные главным научным сотрудником ORC доктором Жилберто Брамбиллой и директором ORC профессором сэром Дэвидом Пейном, привели к созданию самых прочных и легких кремнеземных нановолокон - «нанопроволок», которые в 15 раз прочнее стали и могут изготавливаться длиной до Тысячи километров.

Их выводы уже вызывают большой интерес у многих компаний по всему миру и могут быть использованы для преобразования авиационной, морской отрасли и отрасли безопасности. В настоящее время во всем мире проводятся испытания потенциальных будущих применений нанопроволок.

«Для синтетических волокон важна высокая прочность, достигаемая за счет производства волокна с чрезвычайно низким уровнем дефектов и малым весом», - говорит д-р Брамбилла.

«Обычно, если вы увеличиваете прочность волокна, вам необходимо увеличить его диаметр и, следовательно, его вес, но наши исследования показали, что по мере уменьшения размера кремнеземных нановолокон их прочность увеличивается, но они все равно остаются очень легкими.Мы единственные, кто в настоящее время оптимизировал прочность этих волокон.

«Наше открытие может изменить будущее композитов и высокопрочных материалов во всем мире и оказать огромное влияние на морскую, авиационную и охранную промышленность. Мы хотим изучить их потенциальное использование в композитах, и мы предполагаем, что этот материал можно будет широко использовать. в производстве таких товаров, как самолеты, катера и вертолеты », - добавляет он.

Профессор Пейн объясняет: «Вес к весу, кремнеземные нанопроволоки в 15 раз прочнее высокопрочной стали и в 10 раз прочнее обычного стеклопластика.Мы можем уменьшить количество используемого материала, тем самым уменьшив вес объекта.

«Кремнезем и кислород, необходимые для производства нанопроволок, являются двумя наиболее распространенными элементами в земной коре, что делает их экологически безопасными и дешевыми в эксплуатации. Кроме того, мы можем производить нановолокна кремнезема тоннами, так же, как мы в настоящее время делаем для оптических волокон которые питают Интернет ".

Результаты исследования были получены после пяти лет исследований, проведенных доктором Брамбиллой и профессором Пейном с использованием гранта Жилберто в размере 500 000 фунтов стерлингов от Королевского общества.

Д-р Брамбилла поделился своими открытиями с коллегами-исследователями на специальном семинаре, который он недавно организовал в Международном центре Королевского общества Кавли в Чичли-холле в Бакингемшире.

«Особенно сложно было работать с такими маленькими волокнами. Они почти в 1000 раз меньше человеческого волоса, и я работал с ними голыми руками», - говорит доктор Брамбилла.

«Мне потребовалось некоторое время, чтобы привыкнуть к этому, но, используя самое современное оборудование в ORC, я смог обнаружить, что кремнеземные нановолокна становятся прочнее, чем меньше они становятся.На самом деле, когда они становятся очень, очень маленькими, они ведут себя совершенно иначе. Они перестают быть хрупкими и не бьются, как стекло, а становятся пластичными и ломаются, как пластик. Значит, их можно сильно напрягать.

«До сих пор большая часть наших исследований была посвящена нанопроволокам, но в будущем мы особенно заинтересованы в изучении технологии и применения этих волокон», - добавляет доктор Брамбилла.

Ученые количественно оценивают риск для здоровья рабочих из нановолокна

Дополнительная информация: www.orc.soton.ac.uk/ Предоставлено Саутгемптонский университет

Цитата : В 15 раз прочнее стали: ученые создают самые прочные и легкие стеклянные нановолокна в мире (2013, 10 января) получено 29 октября 2020 с https: // физ.org / news / 2013-01-strong-steel-scientific-strongest-lightest.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, нет часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

.сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали Железная руда является одним из самых распространенных элементов на Земле, и одно из основных ее применений - производство стали. В сочетании с углеродом железо полностью меняет свой характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видеоролики к этой статьеОсновным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл - это упорядоченное расположение атомов, которое лучше всего можно представить как сферы, соприкасающиеся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25 процентов больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а, скорее, к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняВ чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь - добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде хлопьев или кластеров графита из-за присутствия кремния, подавляющего образование карбидов.)

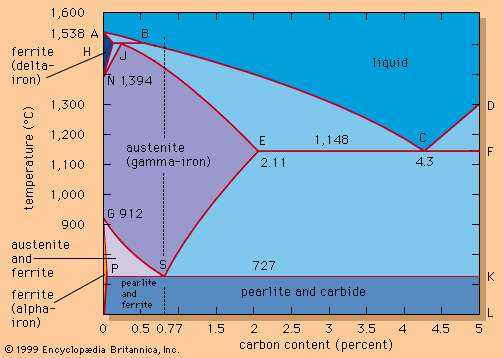

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном - т. Е. ГЦК - расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77 процента, например 1,05 процента, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc. .