Самая лучшая сталь в мире

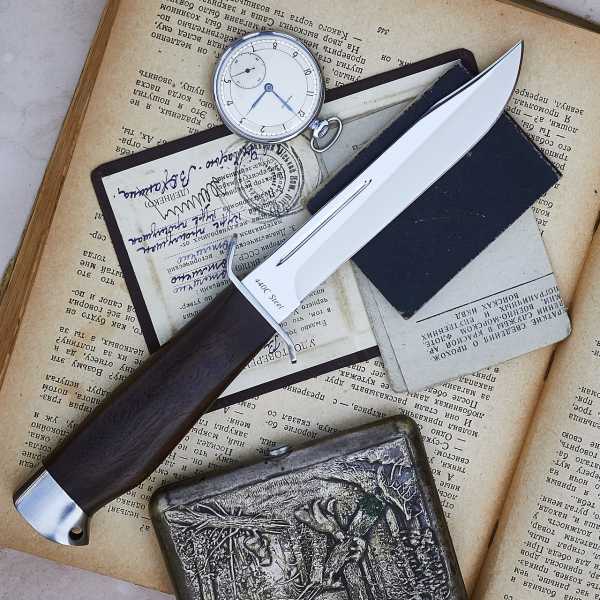

Какая сталь для ножей самая лучшая на сегодняшний день: рейтинг топ-10

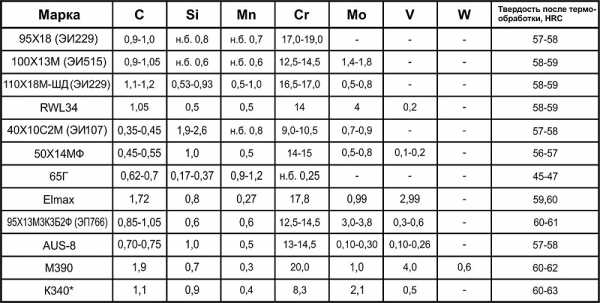

При выборе ножа необходимо обратить внимание из какой стали он изготовлен. От этого зависит его прочность и долговечность. В этой статье ответим на вопрос, какая сталь лучше для ножа.

Какая сталь для ножей самая лучшая: рейтинг топ-10

При описании марки стали необходимо учитывать пять важнейших характеристик:

- Твердость – насколько устойчив материал к деформации при различных физических воздействиях.

- Жесткость – чем она выше, тем меньше на ноже сколов и трещин.

- Устойчивость к адгезионным и абразивным факторам.

- Стойкость к коррозии. Чем выше этот показатель, тем меньше изделие подвергается воздействию влаги и солей.

- Низкая способность кромки «заваливаться». Это свойство свидетельствует о том, как долго лезвие будет оставаться острым в процесс эксплуатации.

Основным компонентом стали является железо. Но именно дополнительные вещества играют главную роль:

- углерод отвечает за остроту лезвия;

- хром гарантирует прочность и износостойкость;

- кремний повышает упругость изделия;

- молибден предотвращает хрупкость, повышает антикоррозийные свойства;

- ванадий улучшает закаливаемость;

- никель предотвращает закисление и появление ржавчины;

- фосфор – процент его содержания должен быть не больше 0,045. В противном случае клинок будет хрупким;

- сера также относится к вредным примесям. Ее содержание должно быть не больше 0,065%.

D2

Прочность составляет 57-61 HRC. В ее составе отметим следующие элементы:

- хром 11-13%;

- углерод 1,55%;

- молибден и ванадий по 0,9% каждый;

- кремний 0,45%;

- марганец 0,35%.

Состав не слишком разнообразный. Но элементы подобраны в оптимальном соотношении, поэтому ножи из D2 имеют следующие преимущества:

- высокая стойкость к износу и нагрузкам;

- прочность и твердость;

- клинки отлично удерживают уровень заточки даже при постоянном использовании;

- стойкость к деформации даже при воздействии высоких температур.

Из недостатков отметим:

- не является нержавеющей;

- высокий процент содержания углерода приводит к незначительной точечной коррозии;

- при контакте с «кислыми» продуктами клинок может потемнеть.

Эти незначительные дефекты можно предотвратить, если сразу проводить очистку ножа после использования.

M390

Состав M390 разработан согласно европейским стандартам и кроме железа включает такие элементы:

- углерод – 1.9%;

- хром — 19-21%;

- ванадий — 3-4%;

- молибден — 1%;

- кремний — 0.8;

- марганец — 0.3%;

- вольфрам — 0,5-0,7%.

Преимущества:

- может использоваться для производства хирургического инструмента;

- повышенная прочность и способность выдерживать сильные ударные нагрузки;

- лезвия остаются острыми не менее полугода.

Недостаток – трудность заточки. Ее нужно выполнять только на специальном оборудовании. С учетом всех плюсов М390 можно сделать вывод, что это лучшая сталь для ножа.

Elmax

Сталь от известного швейцарского бренда имеет следующий состав:

- углерод -1.72%;

- хром — 18%;

- ванадий — 3%;

- молибден — 1%;

- кремний — 0.8;

- марганец — 0.3%;

- никель — 0,15%;

- вольфрам — 0,11%.

Преимущества Elmax:

- полировка поверхности до зеркального блеска;

- не подлежит коррозии;

- сохранение остроты кромки в течение длительного времени.

Это лучшая сталь для ножа на сегодняшний день, у которой нет серьезных недостатков. Из минусов можно отметить только высокую стоимость ножей из Elmax.

440C

Марка имеет следующий состав:

- углерод — 0,75-1,2%;

- хром 16-18%;

- молибден 1%;

- кремний 1%;

- марганец 1%;

- примесь фосфора и серы 0,03%.

Из достоинств 440С отметим:

- высокая прочность материала;

- высокая твердость гарантирует сопротивление ударным нагрузкам;

- доступность;

- кромка остается острой длительное время.

Из минусов 440С выделим:

- возможна коррозия при работе с химически агрессивными средами;

- нужен тщательный уход.

Х12МФ

В составе Х12МФ кроме железа есть следующие элементы:

- углерод — 1.76

- хром — 12%;

- ванадий — 0,3%;

- молибден — 0,6%;

- кремний — 0.4;

- марганец — 0.45%;

- никель — 0,35%;

- фосфор — 12%;

- медь — 0,3%;

- сера — 0,3%.

Преимущества Х12МФ:

- доступная цена;

- отличные режущие характеристики;

- легко поддается заточке.

Минусы:

- возможен питтинг;

- возможны сколы на режущей кромке. Они возникает из-за неправильного использования. Например, при сильном ударе по кости.

VG10

В состав VG 10 входят такие элементы:

- углерод — 1.05%;

- хром — 15,5%;

- ванадий — 0,3%;

- молибден — 1,2%;

- кобальт — 1,5%.

Из VG 10 делают ножи большинство японских производителей. Этот материал имеет такие преимущества:

- высокая износостойкость;

- сохранение режущих свойств длительное время.

Из недостатков отметим такие факторы:

- высокая стоимость;

- тяжелый процесс заточки.

CPM S30V

Состав этой американской стали включает такие химические вещества:

- углерод — 1.45%;

- хром — 14%;

- ванадий — 4,0%;

- молибден — 2,0%.

К преимуществам данного сплава относится:

- острота лезвия в течение длительного времени;

- отличная износоустойчивость;

- отсутствие сколов на клинке;

- лезвие легко править.

Недостаток только один: CPM S30V используют для изготовления элитных ножей или изделий по индивидуальным заказам, а их стоимость довольно высокая.

AUS-8

Состав AUS-8 следующий:

- углерод — 0,7-0,75%;

- хром — 13-14,5%;

- ванадий — 0,1-0,26%;

- молибден — 0,1-0,3%;

- кремний — 1,0%;

- марганец — 0.5%;

- никель — 0,49%;

- фосфор — 0,04%;

- сера — 0,3%.

Сталь AUS-8 имеет такие преимущества:

- антикоррозийные свойства;

- повышенная износоустойчивость;

- проста в термообработке;

- легко затачивается в домашних условиях даже подручными средствами.

Недостаток: при длительной нахождении во влажной среде возможно появление точечной коррозии.

ZDP 189

Производителем этой порошковой стали является известный бренд Hitachi Metals. Она имеет следующий состав:

- углерод — 2,9-3%;

- хром — 19-20,5%;

- ванадий — 0,25-0,3%;

- молибден — 0,9%;

- кремний — до 0,35%;

- фосфор — 0,03%;

- сера — 0,02%.

Преимущества этой марки:

- суперпрочность;

- высокие режущие свойства.

Минусы ZDP 189:

- слабо противостоит ржавчине;

- не справляется с резкими и сильными нагрузками;

- плохо поддается заточке.

9CR18MOV

Эта хромистая углеродная сталь производится в Китае и относится к нержавеющим сплавам. Марка 9CR18MOV имеет ряд преимуществ:

- оптимальное соотношение цены и качества;

- стойкость к коррозии;

- оптимальная твердость;

- простой уход за изделиями;

- первоначальная заточка держится длительное время.

К минусам относятся следующие факторы:

- ножи из 9CR18MOV не подходят для работ с грубым материалом;

- при ударных нагрузках возможны сколы;

- из-за высокой твердости сложно поддается заточке.

Итак, мы определили, какая сталь для ножа самая лучшая. Выбирайте изделий с учетом своих предпочтений и перечня работы, которые нужно выполнять.

Ножевой ликбез: самая твердая сталь в мире

Возможно на вполне увлечения ножами, вы начали разбираться в типах сталей, характеристиках и особенностях. Однако, многие представители ножевого сообщества считают, что самыми твердыми сплавами являются инструментальные порошковые сплавы американского или европейского производства. Но это не так.

Давайте же вместе найдем ответ на вопрос, который заботит многих из нас - что является самой твердой сталью, известной человечеству? Короткий ответ - нитинол, также известный как Ni-Ti-Nol.

Ножи из этого сплава высоко ценятся среди известных коллекционеров. Не только благодаря своей твердости, но и за счет способности приобретать яркую и непредсказуемую окраску в процессе термической обработки.

Нитинол, также известный как Ni-Ti-Nol, был впервые обнаружен еще в 1959 году учеными Уильямом Булером и Фредериком Вангом в лаборатории военно-морских сил. Сокращение Ni-Ti-Nol означает "лаборатория никель-титановых сплавов".

Булер и Ванг искали сверхупругий сплав для носовых конусов ракет, который был бы гибким при экстремальных температурах, но после охлаждения вернулся бы в свою первоначальную форму. Их усилия увенчались успехом. Но полученный ими прочный сплав был настолько сложен в обработке, что не использовался в течение долгого времени.

Как нитинол стал SM-100

Интерес к этому металлу пришел много лет спустя и, как водится, "оттуда откуда не ждали". Угадайте с одного раза, кого может заинтересовать высокотвердый и редкий сплав, который дает яркий и непредсказуемый узор в процессе термической обработки?

Ножевой дизайнер Дуэйн Двайер из Strider Knives заинтересовался нитинолом еще в 2005 году, когда искал сплав сверхтвердых металлов, который не ржавел бы. Он обратился к металлургу и другу Скотту Деванне, вице-президенту по технологиям SB Specialty Metals, и поинтересовался возможностью производства нитинола с использованием технологии, которая никогда не применялась.

Вскоре после этого Скотт познакомил Дуэйна с Эриком Боно, металлургом и производителем ножей, который также интересовался нитинолом, и они втроем начали изучать возможности создания клинков из этого сплава.

Обладая знаниями и опытом в области металлургии, Боно в 2006 году разработал рабочий вариант сплава, получивший название "SM-100", в виде порошкового металла. Еще несколько лет ушло на рафинирование сплава и процессов, и в 2009 году Боно и его деловой партнер Фред Йолтон создали компанию Summit Metals LLC для производства SM-100.

С тех пор SM-100 (60% никеля и 40% титана), который компания продает под названием "HIPTiNite", завоевал интерес не только у ножевой промышленности, но и у американского космического агентства NASA и у представителей различных команд Формулы-1.

Свойства стали SM-100

Запатентованный и брендированный сплав SM-100 нитинола, как и его предшественник, чрезвычайно прочен и очень тяжело поддается обработке. Например, одна шлифовальная лента может использоваться для шлифовки нескольких ножей из нержавеющей стали, однако для одного ножа из сплава SM-100 требуется несколько лент. Как правило, шесть и более лент.

Естественно, что работа с таким сплавам доступна только небольшому количеству найфмейкеров. Изготовленные и продаваемые в небольших количествах ножи из SM-100 стоят недешево. Если добавить к этому стоимость ремней и дополнительное время на грамотную обработку материала, то стоимость одного ножа, как говорится, улетает в космос. По словам создателей сплава, нож из SM-100 можно бросить в соленую морскую воду и через 50 лет вы не найдете на нем ни капли коррозии.

Во время разработки SM-100 Боно обнаружил, что он может быть окрашен в теплые оттенки, превращаясь в изысканную радугу цветов. Благодаря содержанию титана, SM-100 окисляется при термической обработке, как и другие сплавы, содержащие титан, но процесс достижения цветовых эффектов совершенно иной. Однако, создатели уверяют что дело не только в высокой температуре. Боно уверен, что магия происходит во время процесса термообработки, в котором он допускает попадание небольших воздушных пузырьков на поверхность ножа. Перед термообработкой клинки обматываются фольгой, под которой сознательно оставляются воздушные каналы.

При термической обработке на клинке возникают различные цветовые сочетания в зависимости от содержания кислорода на определенных участках. Учитывая относительную новизну этого сплава, будем надеяться, что мы еще о нем услышим и, может быть, даже увидим в ближайшее время на территории Российской Федерации.

виды, рейтинг и сравнительная таблица

Содержание статьи (кликните, чтобы посмотреть)

В этой статье рассмотрены основные марки стали для ножей.

Описаны наиболее востребованные ножевые стали, кратко рассмотрена каждая сталь.

- Наш новый Hard-тест ножа из стали D2 –

Импортные ножевые стали:

1095/1080/1070/. /1050/.

Обычная углеродистая сталь, используемая для изготовления ножей. Страна изготовления — США. Низкая коррозионная стойкость. Число «10» в начале номера указывает на то, что эта сталь специально разработана для производства ножей. Последние две цифры в номере показывают количество углерода — соответственно чем его меньше — тем сталь мягче и хуже держит заточку. Стали из этой серии с низким содержанием углерода используются при изготовлении мечей, где требуется пластичность. Для ножей обычно берется 1095. Применяется при производстве ножей Ka-Bar и Cold Steel. Аналоги — наши У8, У10А.

12С27

Нержавеющая сталь, производится в Швеции. Содержание углерода — 0,6%. Простая и качественная сталь. Посторонние примеси отсутствуют. Аналог — 420НС.

Статьи по теме (кликните, чтобы посмотреть)

15N20

Инструментальная сталь. Страна производства — Швеция. Используется при изготовлении дамасской стали.

154СМ

59-62 HRC. Высокотехнологичная нержавеющая подшипниковая сталь. Страна изготовления — США. Аналог ATS-34. Высокая жесткость. Одна из лучших сталей для ножей, достаточно дорогая. Используется в ножах «Spyderco» и «Benchmade».

1770 SS / 1778 SS / 1870 SS

SS – Sweden Standart. Серия хорошей шведской конструкционной стали.

3Cr13

Нержавеющая сталь, страна производства — Китай. Это модификация стали марки 440А, закаленная до 57 HRC. Используется при производстве ножей среднего ценового диапазона.

Также идет на изготовление топоров.

3G

Композитная порошковая сталь для ножей. Страна изготовления — Швеция. Содержание углерода — 1,4%. Показатели твердости, жесткости, ударной вязкости, износоустойчивости и антикоррозионной стойкости — на высшем уровне.

420

Содержание углерода 0,5%. Самая простая и дешевая ножевая сталь. Высокая стойкость к коррозии. Мягкая, плохо держит заточку, но затачивается без проблем. Область применения — дешевый Китай и различные кухонные ножи. Аналог — японская AUS-4.

Если на дешевом ноже имеется надпись типа «Stainless», «Inox», «Super-steel» и т. д. – то это скорее всего и есть 420-я сталь.

420J2

Японская нержавеющая сталь, дешевая, как правило используется в композиционных сплавах, проста в обработке. Слабая износостойкость. Используется в недорогих ножах, произведенных на бескрайних просторах Юго-восточной Азии. Что бы компенсировать мягкость 420-й стали приходится увеличивать толщину клинка.

420HC

Высокоуглеродистая ножевая сталь. Легка в обработке, антикоррозионная, средняя прочность, но хорошо держит режущую кромку. Достаточно низкая стоимость. Наибольшее применение нашла у фирмы «Buck», причем 420HC от «Buck» значительно превосходит 420HC других ножеделов. Это достигается проводимой криогенной обработкой. Аналог — шведская 12С27.

440А

56 HRC. Нержавеющая сталь. Содержание углерода — 0,75%. Хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Широко используется в ножах фирмы «SOG». Если на клинке стоит маркировка «440», либо «440 Series Stainless» – то это скорее всего 440А.

440В

58 HRC. Содержание углерода 0,9%. хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Аналог — японская AUS-8.Широко используется фирмой «Randell».

440С

60 HRC. Высокотехнологичная нержавеющая сталь, содержание углерода — 1,2%. хорошо держит РК. Одна из самых сбалансированных по своим свойствам ножевая сталь. Сталь 440С более дорогая, чем 440А и 440В. Аналог — японская AUS-10. Стоит отметить, что 440С у испанских ножей более мягкая, чем у остальных европейцев.

5160

Профессиональная высококачественная пружинящая сталь. Очень прочна, хорошо держит РК. Популярна в изготовлении ножей для тяжелых работ.

52100

Подшипниковая сталь. Низкая прочность и стойкость к коррозии. Но хорошо держит заточку. Аналог — ШХ15. Широко применяется для изготовления охотничьих ножей.

8Cr13MoV

56-58 HRC. Ножевая сталь с высоким содержанием углерода, хрома, ванадия и молибдена. Страна изготовления — Китай. Хорошо держит заточку и хорошо затачивается. Используется «Spyderco». Близка к японской AUS-8.

8Cr14MoV

То же самое, что и 8Cr13MoV, но за счет повышенного содержания хрома более антикоррозионная. Многие китайсвкие реплики изготавливаются из этой стали.

9Cr14MoV

За счет большего содержания углерода чуть тверже, чем 8Cr13MoV. Широко используется на китайских репликах. Режет для ножей этой ценовой категории хорошо и легка в заточке.

А-2

60-62 HRC. Американская углеродистая самозакаливающаяся инструментальная сталь. Высокая прочность и способность держать заточку. Используется Крисом Ривом (Chris Reeve) в боевых ножах.

ATS-34

58-60 HRC. Высокотехнологичная нержавеющая сталь. Страна изготовления — Япония, Hitachi. Аналог 154СМ. Высокая жесткость. Одна из лучших сталей для ножей, достаточно дорогая. Используется в ножах «Spyderco» и «Benchmade».Также используется для изготовления бритвенных лезвий и лопаток реактивных турбин.

ATS-55

В отличии от ATS-34 не содержит молибден, соответственно более дешевая. Встречается у Spyderco.

AUS-4

54 HRC. Редкая нержавеющая дешевая сталь из-за низкого содержания углерода. Страна изготовления — Япония. Быстро теряет заточку, но легко затачивается. Аналог — 420-я сталь.

AUS-6

56 HRC. Нержавеющая сталь. Страна изготовления — Япония. Аналог 440А. Используется фирмой «Al Mar».

AUS-8

58 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог 440В. Широко применяется благодаря хорошей износоустойчивости. Используется фирмой «Cold Steel».

AUS-10

60 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог американской 440С, но из-за меньшего содержания хрома менее коррозионностойкая. Хорошая износоустойчивость.

Beta-ti Alloy

Титановый сплав. Водолазные и кухонные ножи.

BG-42

60-64 HRC. Японская нержавеющая сталь для ножей. Высокая жесткость, хорошо держит РК. Эту сталь в своих ножах «Sebenza» использует Крис Ривз (Chris Reeves).

Blue Paper Super

Легированная сталь. Производится в Японии. Идет на изготовление профессиональных поварских ножей.

Carbon V

Марка стали, владельцем которой является Cold Steel. По свойствам это ножевая сталь схожа с О-1 и 1095.

CowryX (RT-6)

63-67 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CowryY (CP-4)

61-64 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CPM 440V

Хорошая нержавеющая сталь для ножа. Хорошо держит РК, затачивается с трудом. Эту сталь использует Sean McWilliams/

D-2

60-62 HRC. Инструментальная ножевая сталь, которую также называют «полунержавейкой». Более коррозионностойкая, чем углеродистые стали, но до свойств «нержавейки» не дотягивает. Высокая прочность, хорошо держит заточку. Аналог — наша Х12МФ. Страна изготовления — Япония. Применяется в ножаж Bob Dozier, Benchmade. Оптимальна для универсального ножа. Не поддается окончательной полировке.

Хорошие ножи из D2 выпускает SteelClaw.

DAMASTEEL

Сталь, полученная методом порошковой металлургии. Не является сплавом.

ELMAX

Инструментальная сталь. Широко используется скандинавскими кузнецами.

GIN-1 (G-2)

Хорошая нержавеющая сталь для ножа. Достаточно редка. Используется в ножах«Spyderco».

Н-1

58 HRC. Нержавеющая сталь для ножа. Отличная коррозионная стойкость, хорошие режущие свойства, отлично держит заточку. Сложна в обработке. Используется обычно в ножах «Spyderco».

INFI

Эксклюзивная сталь для ножа, используется только фирмой «Busse».

Inox

54-57 HRC. Высокопрочная нержавеющая сталь для ножей. Повышенная коррозионная стойкость. Широко применяется фирмой «Opinel».

КК

Легированная сталь, Япония, Hitachi. Используется в производстве поварских ножей и бритв.

L-6

Сталь для ленточных пил. Высокая прочность, хорошо держит РК.

LAK41, LAK42

Ножевая сталь, используемая в производстве дешевых кухонных ножей.

М-2

61-66 HRC. Быстрорежущая инструментальная сталь, используемая в производстве ножей. Идеально держит заточку. Низкая коррозионная стойкость и чувствительность к ударным нагрузкам. Применяется для производства фрез и сверл. Используется компанией «Benchmade».

Marss 500

Нержавеющая сталь. Широко применяется на шведских ножах.

N690Co

58-60 HRC. Так называемая “Австрийская 440C”. От 440с отличается наличием кобальта и ванадия – благодаря этому улучшена коррозионная стойкость и более высокая твердость. Устойчива у ударным нагрузкам. Широко применяется в туристических ножах.

О-1

60-64 HRC. Хорошая углеродистая сталь масляной закалки для изготовления клинков. Несмотря на невысокую стоимость отличается хорошей прочностью. Применяется фирмой «Randall Made Knives». Легка в ковке. Быстро ржавеет.

Rostfrei

Нержавеющая сталь, Германия.

Sandvik 12C27 – шведская мартенситная, нержавеющая, хромистая сталь. Эластичная и гибкая сталь и в тоже время износостойкая. Хорошо затачивается даже в походных условиях “на коленке”. Достаточно чистая по посторонним примесям. Широко используется при производстве ножей Helle.

S-Star

Недорогая нержавеющая сталь, идет на изготовление кухонных ножей.

Silver 1,3,5

Марка нержавеющей японской стали. Используется при изготовлении кухонных ножей и ножниц.

SRK-8

Инструментальная японская сталь. Как правило используется для изготовления сельскохозяйственных инструментов.

Stellite 6K

42-46 HRC

T508, Т113

Французские стали.

Talonite

44-49 HRC

Vascower

Очень редкая сталь ввиду сложности обработки. Превосходная износостойкость

VG-10

59-61 HRC. Японская ножевая сталь. Заточку держит средне. Высокая коррозионная стойкость. Хорошо обрабатывается. Как правило идет на изготовление поварских ножей.

W1 W2

Углеродистая сталь, идет на изготовление напильников

ZDP-189

Порошковая ножевая сталь высшего качества. Страна изготовления — Япония, Hitachi. Аналогов у этой стали пока нет. Применяется в ножах premium-класса. Высокая стоимость. Очень сложна в заточке. Идеальна для ножей, которые предназначены исключительно для своей главной функции — для реза.

Отечественные стали для ножей:

100Х13М

Хромомолибденовая сталь. Применяется при изготовлении медицинского инструмента.

30ХГСА

Другое название – “хромансиль”. Высококачественная среднелегированная сталь. Создана советскими учеными в 40-х годах 20-го века для нужд авиации. Выдерживает высокую знакопеременную нагрузку. Превосходная ударная вязкость. Достаточно легка в термообработке. Идеальна для метательных ножей топоров.

65Г

Конструкционная рессорно-пружинная сталь. Быстро ржавеет, плохо держит РК. Но превосходная ударная вязкость. Идеальна для ножей, предназначенных для рубки.

Р6М5

Быстрорежущая сталь. Применяется для изготовления полотен механических пил. Хорошо держит заточку, но хрупка. Низкая коррозионная стойкость.

У7-У16

Отечественная инструментальная сталь, используемая в изготовлении ножей. У7-У9 — стали повышенной вязкости, ножами из этих сталей можно спокойно рубить. У10-У13 — стали повышенной твердости, боятся ударных нагрузок. Все эти стали хорошо держат заточку. Коррозионно не устойчивы, коррозия проникает в глубь клинка.

Х12МФ

Легированная инструментальная штамповая сталь, используемая при изготовлении ножей. Хорошая коррозионная стойкость при тщательной полировке клинка. Отлично держит заточку. Стойкость к ударным нагрузкам — средняя.

ХВ5

65-67 HRC. «Алмазная сталь». Самая высокая твердость среди инструментальных сталей. Подробно об “Алмазной стали”.

ШХ15

Конструкционная подшипниковая сталь, применяемая в изготовлении ножей. Хорошо держит заточку. Коррозионно не устойчива, ржавеет поверхностно. Аналог — 52100.

Сталь для ножей: сравнительные характеристики хороших сплавов

У каждой стали имеется собственный набор характеристик, которые могут подойти для конкретного условия. Благодаря профессиональным умениям производителей стали, готовый продукт будет совмещать в себе качество и оптимальные свойства.

Но не получится достичь очень хороших характеристик сразу во всех направлениях, а потому необходимо чем-то пожертвовать. К примеру, мягкое железо очень скоро будет затупляться, но и наточить такое лезвие не слишком сложно.

Идеальная сталь для ножей: зарубежные и отечественные

При выборе ножа многие в первую очередь обращают внимание на марку стали, из которой изготовлен клинок. И тут совсем неважно, для чего вам понадобилось изделие — для кухни, охоты, других бытовых дел. На самом деле этот параметр имеет огромное значение. Именно от него зависит прочность ножа, его свойство долго не затупляться, длительный срок службы и многое другое.

Содержание статьи

Путеводитель по наилучшим ножевым сталям

@gastroguide.borjomi.com

Марок стали на самом деле ну просто огромное количество. Если сидеть и изучать каждую, то понадобится как минимум неделя плюс-минус пару дней (всё зависит от того, насколько быстро вы улавливаете информацию). Мы же предлагаем вам ознакомиться с наилучшими марками, которые очень популярны у кузнецов и практически всех производителей колюще-режущих изделий.

Зарубежные

Вообще в каждом государстве как-то так заведено, что популярностью пользуется одна марка, хотя многие страны могут использовать сталь своего соседа по границе, ну или даже чуть дальше. Однако это не значит, что купить нож из определённой стали можно только на территории того государства, где она была разработана. Если сильно захотеть, то приобрести нож, выполненный из конкретной стали, можно в любой стране.

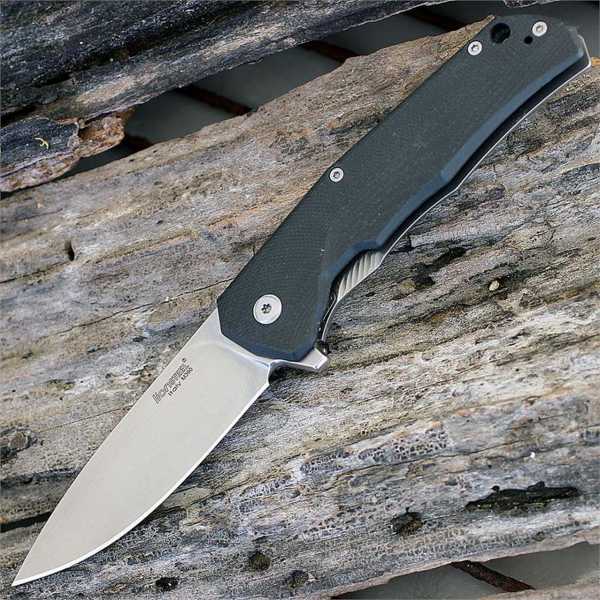

D2 (США)

Называется «полунержавеющей», потому что содержит меньше хрома, чем конкуренты, но при этом отлично сопротивляется коррозии. По прочности — достойный «середнячок», довольно сложно точится. Идеальный вариант для ножей высокого качества, которые не характеризуются при этом высокой стоимостью.

@knifeworks.com

CPM S35VN (США)

Сталь премиум класса. Содержит ниобий, имеет мелкозернистую структуру. Характеризуется исключительной прочностью, простой заточкой, не подвергается коррозии, уверенно удерживает кромку.

@reibert.info

Elmax (Австрия)

Порошковая сталь, в составе которой в большом количестве находятся молибден, хром и ванадий. Отличается долговечностью, износостойкостью, не подвержена окислению. По справедливости считается одной из самых лучших марок в мире.

@knives.aaknives.eu

440C (США)

Это нержавейка с высоким коэффициентом закаливания из высокоуглеродистой хромовой стали. После термической обработки способна достичь высочайшей прочности, твёрдости и износостойкости среди всех нержавеющих сплавов.

@atacs.net

M390 (Австрия)

Порошковый металл третьего поколения. Клинок из М390 имеет отличную устойчивость к коррозии, жёсткость и стойкость к истиранию. Однако стоит отметить, что клинок довольно сложно заточить, зато его можно с лёгкостью отполировать до идеального блеска.

@knifeworks.com

ZDP 189 (Япония)

Эта сталь, у которой безумно высокий процент углерода (3,0%) и содержание хрома 20%. Также в состав входит вольфрам, ванадий, молибден. Учитывая состав, можно сказать, что это одна из самых последних разработок в области металла. Однако сама марка достаточно дорогая, но она характеризуется идеальной износостойкостью и способностью быть укреплённой до большего показателя. Хорошо точится самостоятельно. Не рекомендуется для клинков вогнутой формы.

@pinterest.com

VG10 (Япония)

VG-10 очень похожа на 154CM и ATS-34, однако в её составе содержится немного большее количество хрома для повышенной коррозионной стойкости. Дополнительно содержит ванадий, что делает её немного жестче, чем её аналоги. Марка не так давно была разработана в Японии, но достаточно медленно внедрялась на американский рынок такими уважаемыми производителями ножей, как Spyderco. Это относительно твёрдый и острый материал, но вместе с тем считается довольно хрупким.

@knifeworks.com

CPM S30V (США)

Изготовленная американцами, CPM S30V (часто называемая просто S30V) легко противостоит ржавчине. Обычно используется для высококачественных карманных ножей премиум-класса и дорогих кухонных столовых приборов. Введение карбидов ванадия приводит к исключительной твёрдости в матрице стального сплава. Считается одной из лучших сталей с ножевым лезвием с оптимальным балансом удержания кромки, твёрдости и прочности.

@knifeworks.com/

AUS8 (Япония)

По сравнению с такими марками, как D2, 440C или любыми другими аналогичными типами, AUS8 считается сталью высшего уровня. Обладает хорошим балансом качества, цены и свойств. При надлежащем упрочнении и термообработке вы получите высококачественную нержавейку, устойчивую к коррозии. Говоря о составе AUS8, следует сказать, что это легированная сталь, и к железу добавляются дополнительные элементы для улучшения качества материала.

@knifeworks.com

Отечественные

Российских видов тоже очень много. Самыми популярными считаются смешанные материалы, которые полностью соответствуют критериям, что предъявляются к ножам.

65Х13

Сегодня это одна из самых популярных сталей на российском ножевом рынке. В состав входят марганец, хром, молибден, кремний, никель, вольфрам, ванадий. Понятно, что такая смесь просто не может быть не качественной. К преимуществам относят: твёрдость, устойчивость к ударам и изгибам, а также к коррозии, лёгкость в уходе, доступная цена.

@volgaproekt.ru

50X14МФ

Устойчива к влажности, агрессивным химическим веществам, рекомендуется для аллергиков. Ножи для кухни, изготовленные из этой стали, можно без опасения мыть в посудомойке с применением моющих средств. Кроме того, к основным преимуществам относят: долго сохраняет остроту, легко правится и перетачивается в домашних условиях.

@2knife.com

Х12МФ

Характеризуется очень плотной структурой, устойчива к ударам и повреждениям. У этой марки высокие режущие свойства, а само лезвие держит заточку достаточно долго. Главное качество — высокая твёрдость, которая образуется за счёт усиления кристаллической решётки легирующими элементами.

@picuki.com

95Х18

Высоколегированная нержавейка, к преимуществам которой относят твёрдость, стойкость режущей кромки, устойчивость к окислению. Сочетание высоких физических, химических и механических свойств делает сталь 95Х18 одной из наилучших для создания клинкового оружия.

@picuki.com

Лучшая сталь для кухонного ножа

Выбирая нож для кухни, в первую очередь мы задумываемся о прочности. Ещё один важный показатель — качество реза. Лезвие должно легко затачиваться, но при этом не требовать постоянной правки.

Наилучшие кухонные ножи обладают такими качествами:

- устойчивы к коррозии;

- не крошатся;

- обладают однородным полотном без пузырей и потёков.

Если говорить об отечественных марках стали, то лучше отдать предпочтение всем вышеперечисленным: 65Х13, 40Х12,95Х18, 50Х14МФ.

Из зарубежных популярностью пользуется 440C. Также хорошо проявляют себя на кухне ножи из стали AUS8.

@gastroguide.borjomi.com

Подпишитесь на наши Социальные сети

Какая сталь лучше для ножей, обзор разновидностей и их свойств

На чтение 9 мин. Просмотров 495

Приобретая или изготавливая режущий инструмент, необходимо удостовериться, что он надежный и прочный. Поэтому особое внимание стоит уделить материалу изготовления лезвия. Ведется много споров о том, какая сталь лучше для ножа в зависимости от целей применения. Чтобы получить ответ, нужно проанализировать достоинства и недостатки различных сплавов.

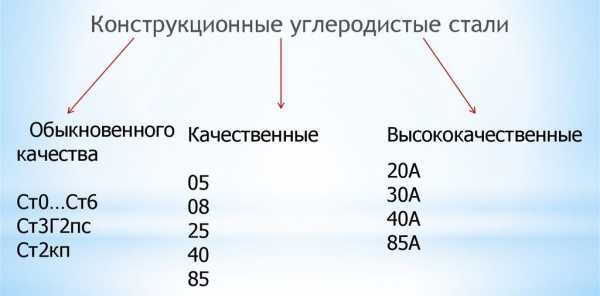

Разновидности материала

Сталь — сплав на основе железа. В ней присутствует до 2,14% углерода. Если его больше, то это уже чугун. Материал принято разделять на виды в зависимости от назначения и сферы применения:

- углеродистая инструментальная;

- конструкционная;

- легированная.

Углеродистая содержит от 0,6% углерода. Благодаря высокому содержанию компонента относится к перлитным, при закалке дает очень высокую твердость, износостойкость. Однако при этом она хрупкая, поэтому такая сталь для ножей не годится.Материал находит применение в машиностроении при изготовлении различного инструмента.

Конструкционная сталь имеет в своем составе от 0,02 до 1% углерода. Если его содержание менее 0,25%, такой сплав не закаливается. Для клинков он непригоден. В отечественной классификации принято делить конструкционную сталь на две группы: обыкновенного качества и качественную. Первая не закаливается, вторая может закаливаться при содержании углерода от 0,25%.

Марки качественной конструкционной стали, пригодные к закалке, подходят для ножей. Остальные — нет.

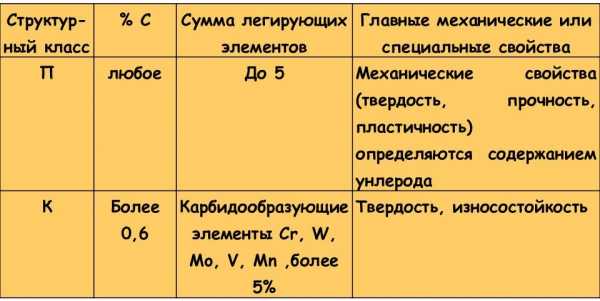

Легированная сталь характеризуется не только содержанием углерода, но и дополнительных химических элементов. Они придают ей особые свойства:

- прочность;

- ударную вязкость;

- износостойкость;

- коррозионную стойкость;

- жаропрочность, жаростойкость;

- пластичность.

Среди подобных сплавов есть как пригодные для закалки, так и непригодные — с содержанием углерода до 0,25%. Первый вариант может идти на изготовление лезвий.

Основные требования к материалу обусловлены рядом факторов:

- Твердость. Лезвие ножа довольно тонкое, при недостаточной твердости оно будет быстро тупиться. Вот почему сталь всегда закаливают — это повышает показатели.

- Коррозионная стойкость. При воздействии внешней среды окисление заточенного лезвия приводит к потере остроты. Кухонные ножи редко изготавливают из обычной углеродистой стали, стараются применять коррозионностойкую.

- Упругость, вязкость. При работе на тонкое лезвие неизбежно будут действовать силы, которые при недостаточной упругости могут привести к потере заточки, поломке лезвия.

Первое и третье требование обычно противоречат друг другу — чем больше твердость, тем меньше упругость и вязкость. Поэтому при изготовлении используют специальные материалы и технологии, в том числе порошковые стали, созданные для производства ножей, булат, многослойную заготовку.

Только легированные стали способны сочетать в себе все три свойства в достаточной степени. К ним относят и порошковые. Из обычных сплавов делают только бюджетные клинки.

В составе материалов для изготовления ножей обычно присутствует 4 легирующих элемента:

| Хром | Придает коррозионную стойкость, прочность |

| Марганец | Дает высокую твердость |

| Ванадий | Сталь с его добавлением обладает вязкостью, упругостью |

| Вольфрам | Износостойкость, коррозионная стойкость, твердость |

В зависимости от назначения инструмента производители могут добавлять другие компоненты, но эти четыре присутствуют почти всегда.

Популярные марки

Существует различная маркировка для порошковых сталей, которые обычно являются легированными, и сталей обыкновенных, которые поставляются в виде заготовок из листов, поковок, штамповок, отливок. Чаще всего для изготовления ножей используют легированную сталь. Порошковая разновидность имеет особую маркировку, прочая — стандартную.

Отечественная маркировка показывает, сколько легирующих элементов содержится в материале, если это не особая сталь. Популярными марками для ножей являются:

- 40Х — содержит 0,4% углерода, хрома — до 1%;

- 65Х13 — 0,65% углерода, 1,3% хрома;

- 95Х18 — 0,95% углерода, 1,8% хрома;

- ХВГ — содержит хрома до 1%, ванадия — до 1%, марганца — до 1% и ряд других примесей, содержание углерода — 0,9%;

- ШХ15 — углерод — 1%, кремний — 0,2%, марганец — 0,3% и ряд других компонентов.

В советское время для изготовления ножей лучшей считалась марка ШХ15 — шарикоподшипниковая сталь. Однако из нее трудно найти заготовку, а расковать подшипник не всегда возможно, и выбор такого сплава не всегда оправдан. 65Х13 используется для изготовления скальпелей, хорошо затачивается до высокой остроты, не ржавеет. Это единственная сталь, созданная специально для ножей. 95Х18 — схожая по свойствам с предыдущим вариантом, но более твердая, затачивается очень плохо. 40Х — самая доступная из подходящих для ножей сталь. ХВГ — очень вязкий материал для штампов. Взвесив все плюсы и минусы, можно выбрать подходящий материал.

Этим маркам соответствуют зарубежные аналоги в мире по химическому составу:

| Россия | Европа | США | Япония | Китай |

| 40Х | 41Cr4 | 5140RH | SCr440 | 40Cr |

| 65Х13 | Нет | 420 | Нет | Нет |

| 95Х18 | X102CrMo17 | 440C | SUS440C | Нет |

| ШХ15 | 100Cr6 | 52100 | SUJ2 | GCr15 |

| ХВГ | 107WCR5 | 01T31507 | SKSA | CrWMn |

Кроме того, многие страны имеют свою отдельную маркировку сталей и сплавов.

Порошковые стали имеют свою фирменную маркировку, которую им присваивает производитель. Наиболее популярными являются:

- M-390 — популярна в России, сталь создана для охотничьих ножей, хрупкая;

- Elmax — популярна в Европе и России, отличается высокой коррозионной стойкостью, упругостью;

- D2 — популярна в США, Китае, подвержена коррозии в большей степени;

- ATS-34 — американская сталь для армейских ножей;

- Cowry-X — японская сталь, сочетает ударную вязкость, твердость.

Практически все порошковые разновидности превосходят прочие стали для ножей по твердости — здесь она составляет более 60HRC. Все это дает рекордные режущие свойства и долгую заточку. Обычно производитель указывает маркировку на лезвии. Однако, нужно понимать, что в чистом виде их используют редко. Чаще всего лезвие изготавливают спеканием порошка, засыпанного в форму слоями: в зоне кромки больше карбидов, по периметру — антикоррозионный компонент, а основное тело состоит из элемента, добавляющего упругости.

Рейтинг всех порошковых сплавов составить довольно тяжело. Дело в том, что они все предназначены для определенных целей. М390 лучше выбрать для лезвий большой толщины, Elmax подходит для кухонных ножей, ATS-34 не тупится при резке проволоки, металлических банок.

Правила выбора

Основные критерии выбора — назначение ножа и условия его эксплуатации. Условно можно разделить все приборы на два типа: бытовые и походные. Первые используют ежедневно, они должны легко затачиваться. Лучшие походные ножи сохраняют остроту в течение длительного периода, режут разнообразные материалы, но при этом могут возникать трудности с заточкой.

Выбирать клинок необходимо так, чтобы он справлялся с самой тяжелой нагрузкой. Для бытового это будет обрезание костей, резка замороженного мяса и рыбы. Для походного — открывание консервных банок, вытаскивание застрявшего патрона из охотничьего ружья. Соответственно, походный должен быть чуть более твердым и износостойким, в то время как бытовой работает с менее прочными материалами и меньше тупится.

Второе важное свойство — это масса ножа. Более твердый и хрупкий материал вынуждает применять лезвие большей толщины. Тяжелый клинок позволяет пользоваться им как тесаком, рубить сучья и кусты. Более гибкий и менее твердый позволяет сделать лезвие тоньше, а сам нож — легче. Однако про открывание консервных банок тут можно забыть. Кроме того, бытовые ножи обычно используют женщины, и каждые двадцать-тридцать грамм будут провоцировать артрит и головную боль.

Третий момент — это упругость лезвия. Кухонный нож должен лучше пружинить. Это исключит вероятность получения травм в процессе нарезки продуктов.

Заточка кухонных ножей — обычное дело. Практически у каждого в доме есть брусок или специальное приспособление. В быту произвести правку инструмента проще. В походных условиях сделать это довольно проблематично, поэтому клинок должен сохранять остроту дольше.

Коррозионная стойкость на первом месте для кухонных ножей. Их моют химическими средствами, погружают в соляные и другие растворы. Окисление создает шероховатую пленку, в которой гнездятся бактерии и которая портит качество реза, может оставлять пятна на продуктах.

Проанализировав все нюансы, можно сделать выводы, какая сталь лучше подходит для ножа в зависимости от назначения инструмента. Для бытового больше подойдет марка 65Х13, для походного — любая порошковая с твердостью лезвия от 60HRC, эта характеристика важна.

Говорить о преимуществах и недостатках той или иной порошковой стали сложно, так как она очень сильно подвержена старению. К примеру, сравнение только что купленного ножа из некачественной порошковой стали с другим (бывшим в употреблении, но для изготовления которого использована лучшая сталь) покажет, что выглядят они практически одинаково.

Характеристики режущего инструмента зависят не только от материала, но и от особенностей процесса изготовления. Поэтому специалисты рекомендуют приобретать изделия у надежных продавцов и производителей.

Походные ножи должны хорошо держать заточку, иметь высокий показатель твердости

Походные ножи должны хорошо держать заточку, иметь высокий показатель твердости Кухонный нож должен быть стойким к коррозии

Кухонный нож должен быть стойким к коррозииСоветы по уходу

Главное в уходе — это грамотное хранение ножа. Бытовые должны храниться на специальной подставке. Походные — в ножнах.

Точить самостоятельно можно только бытовые ножи. Выправить режущую кромку специального инструмента — задача не из легких. Лучше всего для этого отдать его в мастерскую. А вот правка хотя бы раз в неделю — это привычная операция для каждого хозяина.

Ножи из порошковой стали ни править, ни затачивать самостоятельно не получится. Нужно отдавать его специалисту, который квалифицированно сможет это сделать.

Категорически следует избегать нагрева клинка. Если нагреть его выше 800 градусов, закалка будет утрачена. В быту такой температуры не достичь, но в походе нож, упав в угли и раскалившись, отпустится. Тем более не следует ворошить их лезвием. Если марка стали порошкового вида, даже нагрев до 300 градусов будет опасным и вызовет преждевременное старение материала.

Следует всегда вытирать нож после работы. Делать это лучше сухой ветошью. Если появляется ржавчина, счищать ее рекомендуется пастой ГОИ, а не химическими средствами. Чаще всего на раннем этапе ржавое пятно можно удалить ветошью, поэтому время от времени стоит осматривать все ножи. После обработки необходимо вымыть инструменты дочиста и также вытереть.

Правильно выбранный нож прослужит длительный период. Поэтому перед приобретением необходимо ознакомиться с сертификатами и удостовериться, что он выполнен из качественного материала. А соблюдение простых правил эксплуатации и ухода позволит значительно продлить срок годности изделия.

Походный нож следует хранить в ножнах

Походный нож следует хранить в ножнах Нож из порошковой стали не получится заточить в домашних условиях

Нож из порошковой стали не получится заточить в домашних условиях Для удаления ржавчины можно использовать пасту ГОИ

Для удаления ржавчины можно использовать пасту ГОИ После работы нож нужно обязательно вытереть

После работы нож нужно обязательно вытеретьВидео

Сталь для ножей: виды, характеристики, плюсы и минусы, советы по выбору

Нож - это один из самых первых, и потому древнейших инструментов, с которым человек начал свой путь. Он был и остается одним из самых востребованных предметов на протяжении всей нашей истории, независимо от эпохи и культуры. Служа не только своим утилитарным функциям, но также в качестве верного спутника и друга, защищая порой даже нашу жизнь, нож, наверное, никогда не утратит своей актуальности.

Первые ножи, конечно, делались из камня или кости; затем из бронзы, и наконец с освоением обработки руды началась эпоха вначале железных, а затем и стальных клинков. На протяжении всего их существования человек искал способы как-то улучшить функционал своего основного подручного инструмента, и само собой, изыскания эти касались не только форм и размеров, но в первую очередь, материала, из которого изготовлен клинок.

Что же это такое - сталь? Какая из сталей лучше для ножа? Так ли важны все эти разговоры вокруг ее марок, составов и способов обработки? Насколько важно знать все плюсы и минусы стали для ножа? Чтобы найти ответы, необходимо начать с самых основ.

Классификация сталей для ножей

Когда мы говорим о таком материале, как сталь, особенно ножевая, следует понимать, что современная промышленность наряду с традиционными технологиями породила огромное количество ее видов, которые различаются как по химическому составу, так и по технологии изготовления. Чтобы не потеряться в этом многообразии, нам следует выделить хотя бы основные понятия. Итак...

По химическому составу стали делятся на углеродистые и легированные:

- Углеродистая сталь представляет собой сплав железа и угля, без добавления каких-либо других элементов. Ее часто называют "черной", или "ржавеющей". Это самый древний вид стали, из которой изготавливались ножи. В целом она отличается высокой прочностью, хорошо принимает и держит заточку, и ее единственный недостаток заключается в том, что она чрезвычайно подвержена коррозии.

- Легированная сталь - та, которую часто называют "нержавейкой", на самом деле не всегда является таковой. Как правило, такая сталь гораздо меньше подвержена коррозии, но это вовсе не значит, что именно она является лучшей сталью для ножа. Главная ее особенность в том, что кроме углерода в сплаве с железом содержатся многие другие элементы, которые могут влиять на ее характеристики самым разным образом.

По технологии изготовления данных сплавов можно выделить довольно много видов стали. Для ножей подходят следующие:

- Сталь, которая получается современным промышленным способом. Это самый распространенный ее тип, который производится методом плавки и штамповки.

- Отдельно из промышленных сталей следует выделить так называемую "порошковую", которая получается не плавкой и штамповкой, а методом порошкового спекания мельчайших частиц металла, что позволяет достичь характеристик, недоступных для обычных промышленных сталей. Из порошковой стали делаются ножи премиум-сегмента, клинки которых обладают особо высокой прочностью, показателями твердости и износостойкости.

- Сталь, которая получается традиционным кузнечным методом. Ее часто называют "кованой", и она высоко ценится.

- Дамаск, как и его близкий родственник - булат, тоже является продуктом кузнечной выделки металлов. Говорят, что дамасская сталь для ножа является одной из лучших, равно как и булатная, но их характеристики в огромной мере зависят от мастерства кузнеца, и сама по себе технология изготовления вовсе не гарантирует высокого качества. Дамасская сталь имеет слоистую структуру, в которой чередуются разные виды металла, а булат обладает особым, "звездчатым" рисунком. Ножи из дамасской стали сами по себе очень красивы, но их свойства напрямую будут зависеть от тех сталей, которые включены в состав слоев.

Состав стали

Здесь мы рассмотрим основные элементы, входящие в состав металла, из которого делаются клинки. Ниже представлены компоненты, входящие в состав большинства легированных сталей, по мере убывания частоты их использования:

- Железо. Основа, образующая любой сплав, который впоследствии назовут сталью. Его содержание в составе стали для ножей может достигать 99,6 %.

- Углерод. По сути, обычный уголь. Именно он задает ее основные характеристики: способность принимать закалку, кристаллизоваться в твердое вещество, способное выдерживать нагрузки. Минимальный процент содержания углерода для получения такой способности - 0,4 %. Максимальный процент содержания углерода в составе традиционных сталей - 2,13 %.

- Хром. В легированных сталях представляет собой первый и самый основной дополнительный элемент. Именно благодаря ему сталь приобретает сопротивляемость коррозии, почему и начинает порой называться "нержавеющей". Даже малое содержание хрома (до 1,5 %) в составе углеродистых сталей позволяет металлу не ржаветь вглубь. В целом же для приобретения свойств "нержавеющей" сталь должна иметь в своем составе не менее 13 % хрома, и чем больше углерода в составе металла, тем больший процент хрома нужен, чтобы обеспечить устойчивость к коррозии.

- Кремний. В процентном содержании около 1-1,5 % повышает прочность стали, не влияя на упругость и вязкость, но в больших количествах усиливает хрупкость, и делает материал неподходящим для изготовления клинков.

- Марганец. Полезный элемент в составе, при содержании которого в количестве более 1 % в сплаве повышается как твердость, так и износостойкость, и даже стойкость к ударным нагрузкам.

- Ванадий. Улучшает практически все полезные свойства стали, делая ее более твердой, прочной и плотной. В некоторых дорогих порошковых сталях для ножей содержание ванадия может доходить до 10 %, что обеспечивает им беспрецедентные характеристики по сохранению остроты и прочности клинков.

- Молибден. Улучшает пластичные свойства стали, а также делает ее менее чувствительной к нагреву.

- Вольфрам. В природе относится к самым твердым металлам. Его содержание в составе стали добавляет ей твердости. Вольфрам образует сверхтвердые карбиды в ее составе, а также делает сталь нечувствительной к потере закалки при нагреве. Однако этот элемент редкий и довольно дорогой, и сталей с его содержанием немного.

- Никель. Дорогой и редкий металл, повышающий как сопротивляемость коррозии, так и общую прочность стали. Используется редко.

- Кобальт. Довольно полезный элемент для ножевых сталей. Он несколько повышает жаропрочность стали, но главное, увеличивает стойкость к ударным нагрузкам, что всегда полезно для клинков.

Характеристики ножевых сталей

Чтобы нормально ориентироваться при выборе лучшей стали для ножа, прежде всего нужно как следует разобраться в тех понятиях, которые используются при описании ее свойств. Таковых несколько. Именно их совокупность определяет плюсы и минусы стали для ножей:

- Твердость. Говоря простым языком, она выражает способность стали без последствий продавливать (прорезать) различные материалы, не испытывая при этом повреждений. Твердость стали выражается в единицах твердости по шкале Роквелла (HRc). Для стали ножей диапазон рабочей твердости, как правило, составляет от 52 до 61 ед. Твердостью в 60 единиц, для примера, обладает обычное стекло и напильник. Именно с этим связана методика примерного определения твердости клинка: если напильник способен оставлять царапины на его поверхности, то его твердость, очевидно, ниже 60 единиц, а если клинок царапает стекло - то выше.

- Прочность. Это способность стали выдерживать различные нагрузки. Используя нож в качестве рычага, мы проверяем его на прочность. Чем она выше, тем большие нагрузки металл способен выдержать без остаточных повреждений. Очень прочными являются современные порошковые стали благодаря равномерной внутренней структуре и большой плотности состава.

- Ударная вязкость. Это способность стали сохранять свои прочностные характеристики при ударной нагрузке. Вязкая сталь практически не имеет шансов сломаться при рубке или при падении на твердую поверхность. Многие инструментальные стали, такие как Х12 МФ, или D2, имеют не очень хорошую ударную вязкость, и хотя в целом они очень прочные, ставить на рубящие ножи их не стоит.

- Износостойкость. Это понятие характеризует, насколько быстро металл истирается при соприкосновении с абразивными поверхностями. Данный показатель тесно связан с твердостью стали, и с плотностью ее структуры.

- Стойкость режущей кромки. Как следует из названия, это способность ножа удерживать остроту. Кромка является самым уязвимым участком клинка, и только хорошая сталь способна обеспечить долгое сохранение всех своих режущих свойств при остро отточенном лезвии.

- Коррозионная стойкость. Данный показатель определяет способность металла сохранять свою химическую однородность при воздействии окислителей или агрессивных сред, в которых может использоваться клинок. Коррозионная стойкость никогда не бывает абсолютной. Порой именно она выходит на первый план при выборе того, какая сталь для ножа будет оптимальной.

- Красностойкость. Этот термин редко встречается среди характеристик сталей для ножей, но иногда его понимание очень важно. По сути, красностойкость - это жаропрочность клинка, то есть его способность не изменять свою кристаллическую структуру при сильном нагревании.

Марки сталей для ножей

Современный рынок предлагает огромное количество разных марок, из которых изготавливаются клинки ножей: от самых бюджетных до эксклюзивных и очень дорогих. Для составления полноценной картины необходимо рассмотреть хотя бы основные из них.

Отечественные стали

Углеродистые:

- У8 (или У8А). Сталь с содержанием углерода около 0,8 %. Самая простая и распространенная в ножеделии, находит массовое применение в кустарном изготовлении ножей. Высокопрочная, хорошо принимает и держит заточку. Буква "А" в ее названии означает сталь высокого качества очистки.

- У10 (или У10А). Аналогичная предыдущей, но с содержанием углерода около 1 %. Прочность чуть ниже, но зато твердость и удержание режущей кромки лучше. Используется при изготовлении ножей для тяжелых работ, в т. ч. армейских и боевых.

- 65Г. Углеродистая пружинно-рессорная сталь. Содержание углерода около 0,65-0,7 %. В отличие от простых "углеродок", данная сталь легирована марганцем и содержит долю процента хрома, благодаря чему у нее отличная прочность, ударная вязкость и упругость, а также большой диапазон показателей рабочей твердости. Ножи из такой стали хорошо держат заточку и являются весьма прочными. Ржавеет она не так активно, как стали марки "У".

- ШХ15. Шарикоподшипниковая сталь. Легирована марганцем и небольшим количеством хрома (1,5 %). Содержание углерода - около 1 %. Является одной из самых сбалансированных углеродистых сталей: легко точится, сохраняет высокую прочность при высокой твердости, хорошую износостойкость и способна держать режущую кромку на малых углах.

- ХВ5 ("Алмазная" сталь). Содержит около 1,35 % углерода и довольно много вольфрама (около 5 %). Достаточно прочная, но при этом с плохой ударной вязкостью сталь, способная сломаться при динамических нагрузках. Отличается колоссальной твердостью (до 68 ед. HRc) и износоустойчивостью. Создана только для долгого и агрессивного реза, без поперечных и ударных нагрузок. Довольно интенсивно ржавеет.

- Р6М5 ("быстрорез"). Сталь, применяемая для изготовления пил по металлу. Содержит около 0,8 % углерода, 4 % хрома, немного ванадия и большое количество вольфрама (около 6 %). Также легируется молибденом. Довольно интересная сталь, обладающая огромной жаропрочностью, стойкостью удержания режущей кромки и износостойкостью.

- 9ХС. Инструментальная легированная сталь. Содержание углерода - 1 %. Содержание хрома - 1,2 %. Дополнительно сталь легируется кремнием и марганцем. В небольших количествах содержатся никель, ванадий и даже вольфрам (до 0,25 %). Благодаря удачной совокупности элементов сталь обладает выдающимися характеристиками по удержанию заточки, износостойкости и прочности.

- Х12МФ. Инструментальная легированная сталь. Ее часто называют "полунержавеющей". Является одной из лучших сталей для изготовления ножей. Содержит 12 % хрома и 1,5 % углерода. Имеет довольно богатый состав легирующих элементов - молибден, ванадий, марганец, никель и фосфор. Обладает отличной прочностью, износостойкостью, великолепно держит заточку и ударную вязкость на приемлемом уровне. Один из лучших выборов по соотношению цены-качества.

Нержавеющие:

- 40Х13. Легированная сталь нижнего ценового уровня. Содержит 0,4 % углерода и 13 % хрома, как следует из ее названия. Нож из нержавеющей стали такого класса действительно почти никогда не будет ржаветь, но удержание режущей кромки у нее весьма посредственное.

- 65Х13. Из недорогих сортов эта сталь - очень неплохой выбор. Содержит 0,65 % углерода и все те же 13 % хрома. Из-за такой балансировки состава чуть более подвержена коррозии, чем предыдущая. Зато она гораздо лучше держит заточку и в целом является очень неплохой сталью, особенно при хорошей закалке.

- 95Х18. Эта сталь, хоть все еще и относится к среднему уровню цены, по качеству уже существенно выше двух предыдущих. Количество углерода приближается к 1 %, а хрома в этом сплаве уже существенно больше - 18 %, что поднимает как коррозионную стойкость, так и общую прочность клинков.

- 110Х18 МШ-Д. Очень редкая, но особо ценимая среди мастеров сталь. Отличается высочайшим уровнем чистоты, благодаря методике электрошлаковой переплавки. Содержит до 1,1 % углерода и около 19 % хрома. Долгое время сохраняет заточку и показывает высокую прочность благодаря равномерной структуре.

- 40Х10С2М (ЭИ-107). Еще ее называют "клапанной" сталью. Несмотря на невысокое содержание угля (0,4 %), данная сталь является очень хорошим выбором. В ней немного хрома (около 10 %), однако дополнительно она легирована кремнием (около 2,5 %), марганцем и молибденом, что самым положительным образом сказывается на ее прочности и износостойкости.

Зарубежные стали

Углеродистые:

- 1070. Простая углеродистая сталь, аналог нашей У8А. Так же используется для изготовления крупных клинков с рубящими характеристиками. Производство - США.

- 1095. Аналог стали У10А. Часто встречается на армейских ножах KA-BAR, корпуса морской пехоты США.

- SK-5. Дополнительно легируется марганцем, кремнием (до 0,5 %), никелем (0,25 %) и хромом (около 1 %). Благодаря этим присадкам сталь становится существенно прочнее и более стойкой к коррозии при прежних характеристиках удержания заточки. Используется американской компанией Cold Steel.

- D2. Европейский аналог нашей стали Х12МФ. Отличается чуть более высокой степенью очистки и меньшими допусками по содержанию легирующих элементов.

Нержавеющие:

- 420. Самая дешевая легированная сталь. Аналогичная нашей стали 40Х13, за исключением того, что содержит не 13, а 18 % хрома, благодаря чему может закаливаться на чуть более высокую твердость и обладает немного более хорошей прочностью. Производство - США.

- 440A. Сталь, приближающаяся к составу нашей 65Х13, за исключением содержания хрома (18 %). Хорошая сталь среднего ценового сегмента, при грамотной закалке очень неплохо держит режущую кромку, очень прочна, не боится ударных нагрузок, и практически не подвержена коррозии.

- 440B. Сталь, близкая по своему составу к стали 95Х18, но содержание углерода в ней чуть ниже - около 0,8 %. Довольно редкая сталь, поскольку по удержанию кромки ненамного превосходит предыдущую, а стоит несколько дороже.

- 440С. В прошлом веке занимала нишу премиум-сегмента сталей для ножей, до появления технологии порошковой переделки металлов. Аналогична нашей стали 110Х18 МШ-Д. Великолепно держит заточку, очень прочна и имеет неплохую ударную вязкость.

- 154CM. Еще одна американская сталь, особо чистая, производимая вначале для лопаток газовых турбин. Показала великолепные свойства при производстве ножей. Углерода - 1,1 %, хрома - 14 %, дополнительно легируется молибденом (4 %).

- AUS-6. Японская сталь, примерный аналог нашей стали 65Х13, но немного более высокой степени очистки. В наше время используется довольно редко, уступив место следующему поколению.

- AUS-8 (AUS-8A). Сталь с содержанием углерода около 0,85 %, 13 % хрома и дополнительно легированная кремнием, молибденом и ванадием. Представляет собой весьма качественную, хоть и довольно старую сталь. Отлично принимает заточку, неплохо ее удерживает, очень прочная и при этом упругая, с хорошей ударной вязкостью.

- ATS34. Японский аналог стали 154CM, с чуть большими допусками и не такой тщательной степенью очистки.

- 8Cr13MoV. Китайская сталь, близкий аналог AUS-8. Недорогая и качественная сталь при условии хорошей термообработки.

- 8Cr14MoV. Чуть более прочный и устойчивый к коррозии вариант предыдущей стали. Немного более вязкий и лучше держит заточку. Более похож на AUS-8A.

- 9Cr18MoV. Китайский аналог стали 95Х18, или более бюджетная версия стали 440C - можно сказать и так, и так. Недорогой, но очень качественный материал для клинков.

Порошковые:

- Elmax. Шведская сталь, которую иногда называют "440С на стероидах". Углерод - 1,72 %, хром - 17,8 %, молибден - 0,99 %, ванадий - 2,99 %. Отличное удержание кромки, высокая пластичность и, конечно, износостойкость.

- M390. Немецкая сталь концерна Bohler-Uddeholm. Следующий шаг в "прокачивании" стали 440С. Углерод - 1,9 %, хром - 20 %, молибден - 1 %, ванадий - 4 %. Здесь уже появляется вольфрам - 0,6 %. Сталь еще более прочная и износостойкая, и благодаря вольфраму достаточно красностойкая, с великолепным удержанием режущей кромки.

- ZDP189. Японская сталь. Одна из первых, полученная порошковым методом. Содержит 3 % углерода, 20 % хрома, 1 % молибдена и 0,3 % ванадия. Сталь невероятно твердая, при внушительных показателях прочности.

- CPM S30V. Одна из самых популярных порошковых сталей для ножей. Разработана ножевым мастером Крисом Ривом в сотрудничестве с компанией Crucible. 1,45 % углерода, 14 % хрома, 2 % молибдена и 4 % ванадия. Считается, что эта сталь превосходит по удержанию режущей кромки сталь 440С практически вдвое, а по прочности - вчетверо.

- CPM S35VN. Дальнейшее развитие предыдущей стали. Ванадия в ней становится чуть меньше, зато добавляется редкий металл - ниобий. Это очень тугоплавкое вещество, повышающее характеристики стали многократно. Данная сталь считается одной из лучших для ножевых клинков на данный момент.

- CTS-XHP. Очень сбалансированная сталь производства компании Carpenter. Она обладает всеми полагающимися "порошкам" характеристиками по стойкости, превосходя даже S30V. Содержит углерода - 1,6 %, хрома - 16 %, молибдена - 0,8 %, ванадия - 0,5 %, а также легирована марганцем и никелем (около 0,5 %).

- Vanadis10. Еще одна сталь концерна Bohler-Uddeholm. Особо прочная и твердая сталь с пониженным содержанием хрома (7,8 %), зато повышенным - углерода (2,95 %), ванадия (10 %) и вольфрама (0,3 %). Также содержит 1,5 % молибдена. Обладает фантастической стойкостью режущей кромки, прочностью и хорошей ударной вязкостью, однако не слишком хорошо сопротивляется коррозии.

Задачи и требования

Не существует абсолютно универсальных ножей. Перед каждым стоит довольно определенный круг задач, которые ему надлежит выполнять, и в зависимости от них будут различаться не только формы клинков, их геометрия и масса, но и в первую очередь тот материал, из которого они изготовлены. У каждой стали для ножей есть свои плюсы и минусы, разбираться в которых крайне желательно, подбирая себе нож.

Сталь для кухонных ножей

Это, наверное, самая большая группа из всех существующих. Профессиональные повара используют на одной кухне множество ножей, каждый для узкого круга задач, и порой предъявляют к ним самые высокие требования. Клинки таких изделий делаются из самых твердых легированных сталей, таких как японские VG-10, ATS-34, или порошковых M390, Elmax и им подобных.

Другая крайность на кухне - так называемые "мясницкие" и обвалочные ножи из нержавеющей стали, которая, как правило, довольно мягкая, элементарно правится на любом мусате и тупится достаточно быстро, но зато абсолютно не ржавеет и не требует никакого ухода. Для таких ножей используются стали типа 40Х13 или 420, из нижнего ценового сегмента.

Сталь для охотничьих ножей

В этой группе мы рассмотрим разделочные и шкуросъемные ножи. Они не отличаются большой длиной клинка, и сталь для таких ножей должна обладать не только высокой стойкостью режущей кромки, но и достаточной прочностью, поскольку на охоте при разделке зверя клинок может испытывать нагрузки как на излом, так и переносить удары, не только об кости, но и переживать случайные падения, например на камни. Лучшим выбором для этих ножей будет или углеродистая сталь, такая как У8, ШХ-15, или легированная сталь среднего ценового сегмента, например, 95Х18, Х12МФ, а для требовательных охотников - порошковая S35VN, RWL-34 и им подобные.

Сталь для туристических и походных ножей

К этой группе относится огромное количество видов и размеров ножей, поскольку для каждого путешественника, туриста или просто любителя побродить по лесу такой нож будет своим. Очень часто выбор ножа с собой в лес или поход перемежается с охотничьими функциями, и определить выбор стали для такого множества задач порой бывает непросто. Сталь должна быть в меру твердой, чтобы достаточно легко точиться и правиться, но при этом держать остроту по возможности долго. Также она должна иметь хорошую ударную вязкость. Всем этим требованиям, как ни странно, удовлетворяет обычная углеродистая сталь: 65Г, ШХ-15 или самая простая У8, У10. По некоторым отзывам, такие стали являются лучшим выбором для рабочих ножей.

Сталь для городских и складных ножей

Городские ножи чаще всего имеют довольно короткий клинок и небольшие размеры, чтоб их можно было носить с собой, не привлекая внимания окружающих. К ним относятся как небольшие ножи с фиксированным клинком, так и складные. Именно при работе в городских условиях полностью раскрываются порошковые стали премиум-класса. Здесь и находят себя такие "порошки" как S35VN, CTS-XHP, Elmax, M390, Vanadis 10 и многие другие. Высокая твердость, высочайшая стойкость к истиранию, долгое сохранение заточки и невероятная коррозионная стойкость - все это сочетают в себе современные порошковые стали для ножей.

Сталь для тактических и боевых ножей

Современный маркетинг предлагает огромное количество ножей как для военных, так и для людей, которым просто интересна данная тематика. Если свести все эти ножи к единому знаменателю, то это такие инструменты, которые предназначены для тяжелых работ и должны выдерживать большие нагрузки. Сталь, из которой они изготавливаются, весьма разнообразна и включает в себя как дешевые образцы (440А и ей подобные), так и самые дорогие порошковые стали (вроде той же S35VN или M4).

Насколько оправдано в этом случае использование "порошков" - вопрос спорный. По отзывам, сталь для ножей с характеристиками и показателями такого уровня подходит самая простая, углеродистая, поскольку она обладает максимальной совокупностью полезных характеристик при минимальной цене. И поскольку использование такого ножа подразумевает максимально жесткие условия, вопрос цены очень важен. Поэтому такие образцы сталей, как 65Г или У10, наверное, будут лучшим выбором.

Выбор

Сталь - это, безусловно, "душа" ножа. Но, как и в любой душе, в ней заложен лишь потенциал. Раскрыть его может только создатель - в данном случае человек. И для стали такое раскрытие может обеспечить лишь одно: грамотная термообработка и закалка. Без нее никакой чудо-порошок, никакой булат или дамаск не покажут то, на что могли бы быть способны.

Ведущих компаний-производителей стали 2019 | worldsteel

Это рейтинг 50 ведущих сталелитейных компаний.

Расширенный список ведущих производителей стали за 2017-2019 годы доступен в PDF-файле под этой таблицей.

Этот список обновляется каждый год в мае / июне.

Тоннаж выражается в миллионах тонн (Мт).

| РАНГ | КОМПАНИЯ | Тоннаж 2019 |

| 1 | АрселорМиттал (1) | 97.31 |

| 2 | Китайская группа компаний Baowu (2) | 95,47 |

| 3 | Nippon Steel Corporation (3) | 51,68 |

| 4 | HBIS Group (4) | 46,56 |

| 5 | POSCO | 43,12 |

| 6 | Группа Шаган | 41,10 |

| 7 | Ansteel Group | 39.20 |

| 8 | Jianlong Group | 31,19 |

| 9 | Tata Steel Group (5) | 30,15 |

| 10 | Группа Shougang | 29,34 |

| 11 | Shandong Steel Group | 27,58 |

| 12 | JFE Steel Corporation | 27,35 |

| 13 | Валин Групп | 24.31 |

| 14 | Nucor Corporation | 23.09 |

| 15 | HYUNDAI Steel Company | 21,56 |

| 16 | IMIDRO (6) | 16,79 |

| 17 | JSW Steel Limited | 16,26 |

| 18 | Steel Authority of India Ltd. (SAIL) | 16,18 |

| 19 | Benxi Сталь | 16.18 |

| 20 | Fangda Сталь | 15,66 |

| 21 | Новолипецкий металлургический комбинат (НЛМК) | 15,61 |

| 22 | Baotou Iron & Steel (Group) Co., Ltd. | 15,46 |

| 23 | China Steel Corporation | 15,23 |

| 24 | Techint Group (7) | 14,44 |

| 25 | Лючжоу Сталь | 14.40 |

| 26 | Rizhao Сталь | 14,20 |

| 27 | United States Steel Corporation | 13,89 |

| 28 | ЕВРАЗ | 13,81 |

| 29 | CITIC Pacific | 13,55 |

| 30 | Gerdau S.A. | 13,13 |

| 31 | Jingye Steel | 12.58 |

| 32 | Магнитогорский металлургический комбинат (ММК) | 12,46 |

| 33 | Шэньси Сталь | 12,45 |

| 34 | Sanming Сталь | 12,40 |

| 35 | тиссенкрупп | 12,25 |

| 36 | Зенит Сталь | 11,93 |

| 37 | Северсталь | 11.85 |

| 38 | Циншань из нержавеющей стали | 11,40 e) |

| 39 | Нанкин Сталь | 10,97 |

| 40 | Тайюань Сталь | 10,86 |

| 41 | Аньян Сталь | 10,54 |

| 42 | ООО «Метинвест Холдинг» | 9,58 |

| 43 | Синюй Сталь | 9.47 |

| 44 | Специальная сталь Donghai | 8,90 |

| 45 | Jinxi Steel (также известная как China Oriental) | 8,73 |

| 46 | ERDEMIR Group | 8,61 |

| 47 | Steel Dynamics, Inc. | 8,59 |

| 48 | Куньмин Сталь | 7,73 |

| 49 | SSAB | 7.62 |

| 50 | Jiuquan Сталь | 7,48 |

(е) оценка

Примечания:

- Включая акции AM / NS India и China Oriental

- Включает тоннаж Maanshan Steel и Chongqing Steel

- Включает тоннаж Nippon Steel Stainless Steel Corporation, Sanyo Special Steel, Ovako AB и доли в AM / NS India и USIMINAS

- Включает тоннаж сербской металлургии d.o.o. Белград и MAKSTIL A.D. в Македонии

- Объединенный тоннаж Mobarrakeh Steel, Esfahan Steel, Khuzestan Steel и NISCO.

Примечания о собственности компании и расчетах тоннажа:

Для участников worldsteel данные были получены из их официальных деклараций тоннажа. Для китайских компаний использовалась официальная публикация по тоннажу CISA, если не указано иное. Цифры представляют собой консолидированный тоннаж на конец 31 декабря 2019 года, включая доли в дочерних компаниях и совместных предприятиях.

| РАНГ | КОМПАНИЯ | Тоннаж 2019 |

| 1 | АрселорМиттал (1) | 97,31 |

| 2 | Китайская группа компаний Baowu (2) | 95,47 |

| 3 | Nippon Steel Corporation (3) | 51,68 |

| 4 | HBIS Group (4) | 46,56 |

| 5 | POSCO | 43.12 |

| 6 | Группа Шаган | 41,10 |

| 7 | Ansteel Group | 39,20 |

| 8 | Jianlong Group | 31,18 |

| 9 | Tata Steel Group (5) | 30,15 |

| 10 | Группа Shougang | 29,34 |

| 11 | Shandong Steel Group | 27.58 |

| 12 | JFE Steel Corporation | 27,35 |

| 13 | Валин Групп | 24,31 |

| 14 | Nucor Corporation | 23.09 |

| 15 | HYUNDAI Steel Company | 21,56 |

| 16 | IMIDRO (6) | 16,79 |

| 17 | JSW Steel Limited | 16.26 |

| 18 | Steel Authority of India Ltd. (SAIL) | 16,18 |

| 19 | Benxi Сталь | 16,18 |

| 20 | Fangda Сталь | 15,66 |

| 21 | Новолипецкий металлургический комбинат (НЛМК) | 15,61 |

| 22 | Baotou Iron & Steel (Group) Co., Ltd. | 15,46 |

| 23 | China Steel Corporation | 15.23 |

| 24 | Techint Group (7) | 14,44 |

| 25 | Лючжоу Сталь | 14,40 |

| 26 | Rizhao Сталь | 14,20 |

| 27 | United States Steel Corporation | 13,89 |

| 28 | ЕВРАЗ | 13,81 |

| 29 | CITIC Pacific | 13.55 |

| 30 | Gerdau S.A. | 13,13 |

| 31 | Jingye Steel | 12,58 |

| 32 | Магнитогорский металлургический комбинат (ММК) | 12,46 |

| 33 | Шэньси Сталь | 12,45 |

| 34 | Sanming Сталь | 12,40 |

| 35 | тиссенкрупп | 12.25 |

| 36 | Зенит Сталь | 11,93 |

| 37 | Северсталь | 11,85 |

| 38 | Циншань из нержавеющей стали | 11,40 e) |

| 39 | Нанкин Сталь | 10,97 |

| 40 | Тайюань Сталь | 10,86 |

| 41 | Аньян Сталь | 10.54 |

| 42 | ООО «Метинвест Холдинг» | 9,58 |

| 43 | Синюй Сталь | 9,47 |

| 44 | Специальная сталь Donghai | 8,90 |

| 45 | Jinxi Steel (также известная как China Oriental) | 8,73 |

| 46 | ERDEMIR Group | 8,61 |

| 47 | Steel Dynamics, Inc. | 8,59 |

| 48 | Куньмин Сталь | 7,73 |

| 49 | SSAB | 7,62 |

| 50 | Jiuquan Сталь | 7,48 |

• Мировое производство стали в 2019 г.

В 2019 году в мире было произведено около 1,87 миллиарда метрических тонн нерафинированной стали. Сталь - это сплав, состоящий из железа и других элементов.Обзор мирового производства стали

Сталь - один из наиболее широко используемых товаров в промышленном производстве. По мере роста мировой экономики спрос на сталь увеличивается, что создает более высокие потребности в предложении. Например, за последние 15 лет мировое производство нержавеющей стали более чем удвоилось с 24 миллионов метрических тонн в 2005 году до почти 51 метрической тонны в 2018 году.В 2019 году прогнозируемый мировой спрос на сырую сталь составлял более 1,8 миллиарда тонн, и, по прогнозам, эта цифра увеличится в связи с международной индустриализацией. К 2020 году спрос на сталь на развивающихся рынках, по оценкам, превысит 1,3 миллиона метрических тонн, при этом большая часть этого спроса будет приходиться на Китай и Индию. Тем не менее, различные тарифные и нетарифные барьеры между странами создают трения для мировой торговли сталью.Растущий рынок вторичной переработки стали

Страны по всему миру увеличивают возможности по переработке использованной стали.С 2017 по 2018 год спрос на стальной лом увеличился на 10 процентов. В 2018 году мировое использование стального лома превысило 469 миллионов метрических тонн по сравнению с 426 миллионами метрических тонн в 2017 году. В том же году на Турцию пришлось более 20 миллионов метрических тонн импорта стального лома. Хотя производство стали из лома требует меньше энергии, чем первичное производство, в большинстве случаев это все еще сильно загрязняющий процесс, особенно в развивающихся странах, где процесс рециркуляции менее контролируется..О СТАЛИ | worldsteel

Сталь производится по двум основным направлениям: по линии доменная печь-кислородная печь (BF-BOF) и по линии электродуговой печи (EAF). Существуют также варианты и комбинации производственных маршрутов.

Основное различие между маршрутами - это тип сырья, которое они потребляют. Для маршрута BF-BOF это преимущественно железная руда, уголь и переработанная сталь, а на маршруте EAF сталь производится с использованием в основном переработанной стали и электроэнергии.В зависимости от конфигурации завода и наличия переработанной стали, другие источники металлического железа, такие как железо прямого восстановления (DRI) или чугун, также могут быть использованы на маршруте EAF.

Всего 70,7% стали производится с использованием доменной печи-конвертера. Во-первых, железная руда восстанавливается до железа, также называемого чугунным чугуном. Затем чугун превращается в сталь в кислородно-конвертерном конвертере. После литья и прокатки сталь поставляется в рулонах, листах, секциях или прутках.

Сталь, производимая в ЭДП, использует электричество для плавления переработанной стали.Добавки, такие как сплавы, используются для достижения желаемого химического состава. Электроэнергия может быть дополнена кислородом, вводимым в ДСП. Последующие стадии процесса, такие как литье, повторный нагрев и прокатка, аналогичны тем, которые встречаются на маршруте BF-BOF. Около 28,9% стали производится в ЭДП.

Другая технология выплавки стали, мартеновская печь (мартеновская печь), составляет около 0,4% мирового производства стали. Процесс OHF очень энергоемкий и находится в упадке из-за своих экологических и экономических недостатков.

Более подробную информацию, относящуюся к вышеперечисленным данным, можно найти в нашем Статистическом Ежегоднике сталелитейной промышленности за 2019 год.

Большинство стальных изделий используются десятилетиями, прежде чем их можно будет переработать. Следовательно, переработанной стали недостаточно для удовлетворения растущего спроса с использованием одного метода производства стали в ДСП. Спрос удовлетворяется за счет комбинированного использования методов производства BF-BOF и EAF.

Все эти производственные методы могут использовать переработанный стальной лом в качестве сырья. Большая часть новой стали содержит переработанную сталь.

Ознакомьтесь с нашей публикацией World Steel in Figures для получения дополнительной информации.

.World Steel News - Домашняя страница

Европейские покупатели полосового проката медленно начали частично соглашаться с предложенным повышением цен на прокат в середине / конце декабря 2019 года. Завершение продолжительной фазы сокращения запасов привело к улучшению видимого спроса. Кроме того, сокращение производства, проведенное отечественными производителями стали во второй половине 2019 года, привело к сокращению доступности и увеличению сроков поставки. Поставщики из третьих стран начали поднимать цены из-за увеличения стоимости сырья.В настоящее время импортные котировки превышают предложение на внутреннем рынке примерно на 30 евро за тонну, в результате чего у европейских покупателей остается меньше альтернативных источников поставок.

Рынок стали в начале января 2020 года был медленным, поскольку компании вернулись после продолжительных празднований Рождества и Нового года. Ожидается, что в среднесрочной перспективе любой подъем экономической активности будет умеренным. Покупатели насторожены, опасаясь, что, если реальный спрос существенно не улучшится, рост цен будет неустойчивым. Тем не менее производители продолжают настаивать на повышении цен.

В начале января рынок Германии оставался спокойным. Миллс заявляет, что у них хорошие книги заказов. Снижение мощностей, проведенное во второй половине 2019 года, положительно отразилось на ценах на продукцию полосовых прокатных станов. Никакой значительной импортной активности не отмечалось. Отечественные производители стали настаивают на дальнейшем повышении цен в конце первого - начале второго квартала.

Цены на продукцию французского полосового стананачали расти в середине / конце декабря 2019 года. В преддверии рождественских каникул активность возросла.Книга заказов Миллса улучшилась. В результате сроки доставки увеличились. Производители из ЕС теперь стремятся к дальнейшему повышению цен на 20/40 евро за тонну. Продажи мельницы в январе начинались довольно медленно. Рынок переработки и сбыта более активен, и дистрибьюторы ожидают, что бизнес останется удовлетворительным. Однако спрос в некоторых секторах, вероятно, снизится по сравнению с прошлым годом. Котировки на импорт, которые значительно выросли, больше не конкурентоспособны.