Самый прочный материал в мире

самые прочные материалы на планете / Научный хит

Если вы любите комиксы (и фильмы) Marvel, то знаете, что во вселенной, созданной Стэном Ли, самым прочным материалом на Земле является металл вибраниум. Из него, в частности, сделан щит Капитана Америки и костюм Чёрной Пантеры, в родной стране которого – Ваканде – он и был найден.В комиксах этот материал существует в нескольких вариантах и встречается в изолированных регионах нашей планеты. Также вибраниум обладает способностью поглощать все колебания в окрестности, включая направленную прямо на него кинетическую энергию (энергию движущегося тела). В реальности, разумеется, вибраниума не существует, но это не значит, что на Земле нет ни одного материала, способного составить ему конкуренцию. Но какой материал на нашей планете является самым прочным?

От автомобиля до некоторых электронных приборов в вашем доме – как в природе, так и в лаборатории – современный мир наполнен впечатляющими материалами. Более того, ученые постоянно ищут новые материалы, которые можно было бы использовать в повседневной жизни, в лабораториях и даже в космосе. Но измерение прочности материала – не равносильно измерению твердости. Можно подумать, что эти два слова являются синонимами, но для опытного специалиста это далеко не одно и то же.

От автомобиля до некоторых электронных приборов в вашем доме – как в природе, так и в лаборатории – современный мир наполнен впечатляющими материалами. Более того, ученые постоянно ищут новые материалы, которые можно было бы использовать в повседневной жизни, в лабораториях и даже в космосе. Но измерение прочности материала – не равносильно измерению твердости. Можно подумать, что эти два слова являются синонимами, но для опытного специалиста это далеко не одно и то же.Прочность материала определяет его устойчивость к деформации, в то время как твердость позволяет узнать легко ли поцарапать материал.

Что такое карбид кремния?

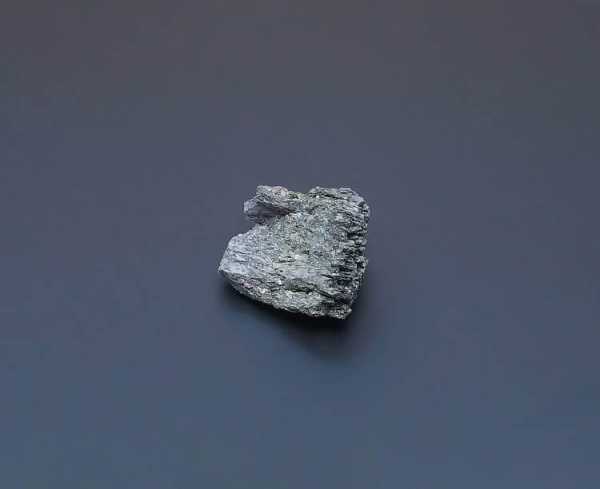

Карбид кремния – это неорганическое химическое соединение кремния и углерода. В природе карбид кремния можно найти в чрезвычайно редко встречающемся минерале муассаните. Муассанит в природе можно найти в некоторых типах метеоритов, а также в месторождениях кимберлита и корунда. Материал используется как имитирующий алмазные вставки в ювелирных украшениях, однако чаще всего карбид кремния используют в автомобильной промышленности, электрических и астрономических приборах. Важно понимать, что практически любой карбид кремния, который используется в промышленности, является синтетическим.Природный муассанит впервые был обнаружен в 1893 году Фердинандом Анри Муассаном в виде шестиугольных пластинчатых включений в метеорите Каньон Диабло в Аризоне. Свое название минерал обрел в 1905 году. Несмотря на то, что на Земле карбид кремния невероятно сложно обнаружить, он широко распространен в космосе. Так, муассанит присутствует в газовых облаках вокруг звезд, богатых углеродом, а также в первозданных метеоритах.

Как и для чего используют титановые сплавы?

Титановые сплавы – это сплавы, основным компонентом которых является титан (легкий прочный металл серебристого цвета). Титановые сплавы используются во многих отраслях промышленности, включая спортивные автомобили, коммерческие самолеты и ракеты. Титановые сплавы очень устойчивы к коррозии. Однако из-за дороговизны производства эти материалы используются только в высокотехнологичных отраслях промышленности. По распространенности на Земле титан находится на 10-м месте, содержится в земной коре — 0,57% по массе и в морской воде — 0,001 мг/л. В земной коре титан почти всегда присутствует только в кислородных соединениях. В свободном виде не встречается. В крупных коренных месторождениях титан встречается в России, США, Казахстане, Китае, Норвегии, Швеции и др.Паучий шелк – один из самых прочных материалов на Земле

На самом деле паучий шелк – один из самых прочных природных материалов на нашей планете. Как вы, вероятно, знаете, пауки используют паутину, чтобы поймать добычу и защитить потомство. Хотя прочность паучьего шелка варьируется от вида к виду, паучий шелк почти так же прочен, как высококачественная сталь. Согласитесь, это довольно серьезно. Вот почему человек паук из небезызвестной вымышленной вселенной способен так лихо и с пользой использует паучий шелк. Возможно, в будущем паучий шелк будут использовать в качестве мышц для роботов. Алмаз – самый твердый природный минерал

Алмаз является самым твердым известным природным минералом, который когда-либо находили на нашей планете. Еще одним удивительным свойством этого природного минерала является его способность к неограниченно по длительности существованию. Необходимо отметить, что алмаз –это редкий, но вместе с тем довольно широко распространенный минерал. Промышленные месторождения алмазов встречаются на всех континентах, кроме Антарктиды. Благодаря различному количеству цветов, алмазы используются в широком спектре отраслей промышленности, включая производство. При этом, несмотря на свою твердость, алмаз очень легко поцарапать – но только другим алмазом. О происхождении и возрасте алмазов до сих пор нет точных научных данных, хотя согласно результатам некоторых исследований, его возраст может варьироваться от 100 миллионов до 2,5 миллиардов лет.Более того, известны метеоритные алмазы внеземного происхождения, так как этот самый твердый природный минерал на Земле также образуется при ударе во время падения крупных метеоритов на нашу планету. Однако наиболее удивительное свойство алмаз принимает после того, как ученые помещают его в вакуум или оставляют под воздействием инертного газа – при повышенных температурах этот минерал постепенно переходит в графит.

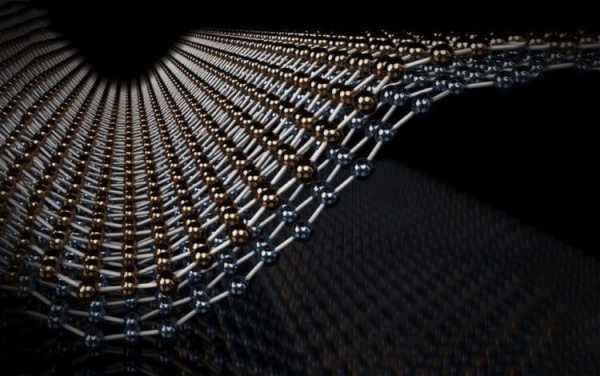

Почему графен – материал будущего?

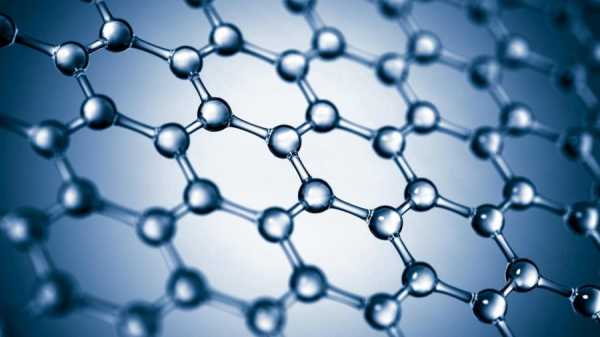

Графен – самый прочный материал, известный человеку. Будучи прозрачным, графен состоит из однослойного атома углерода, расположенного в треугольной решетке и является основным структурным элементом древесного угля, графита и углеродных нанотрубок. По своей прочности графен в 200 раз превосходит сталь. Многообразие химических и физических свойств этого самого прочного материала на Земле обусловлено кристаллической структурой и химической связью атомов углерода, которые и составляют графен. Используют этот поражающий воображение материал в аэрокосмической и автомобильной промышленности. Конечно графен – не вибраниум, однако вполне способен составить ему конкуренцию, учитывая, что в будущем с помощью графена ученые наверняка совершат огромное количество самых разных открытий. Так, с помощью этого сверхпрочного и тонкого материала ученые смогут восстанавливать сломанные кости и даже предотвращать переломы. Самые прочные материалы из всех, что существуют в мире

Корреспондент информационного агентства "Экспресс-Новости" расскажет о самых прочных материалах из всех, что существуют в мире.

Шелк паука

Шелк пауков вида "Caerostris darwini" считается самым прочным биологическим веществом, которое в 10 раз прочнее кевлара. Было бы достаточно 500 грамм паутины, чтобы вытянуть нить, способную опоясать Землю.

Карбид кремния

Данное соединение кремния с углеродом составляет основу современной танковой брони. В ходе операции "Буря в пустыне" ни один британский танк "Челленджер", покрытый пластинами из карбида кремния, так и не был уничтожен.

Нано-кевлар

Самый прочный органический материал, разработанный израильскими учеными, который используется для создания бронежилетов. Существенно прочнее кевлара и пуленепробиваемого стекла.

Алмаз

Самый твердый материал на Земле, наделенный непревзойденной износостойкостью и высочайшим модулем упругости. Также этот драгоценный камень обладает самым низким коэффициентом сжатия.

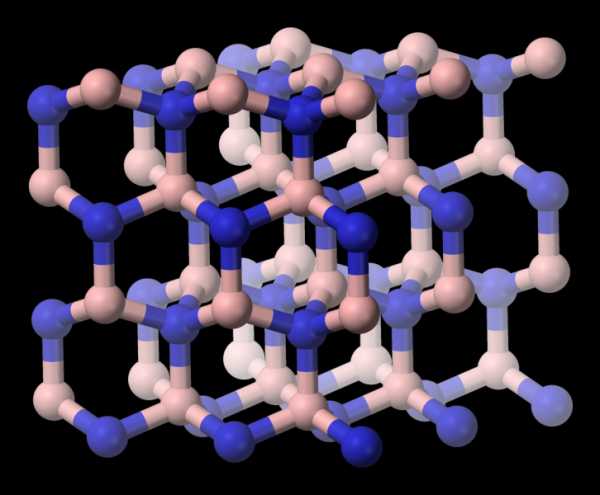

Нитрид бора

Соединение бора и азота по многим параметрам превосходит алмаз: например, не растворяется в железе при критически высоких температурах. Широко применяется при производстве высокотемпературного оборудования.

Лонсдейлит

Представляет собой полиморфную модификацию алмаза. В природе лонсдейлит образуется в результате падения метеоритов, содержащих графит. Искусственно получать слишком сложно и дорого. Тверже алмаза, но применения пока нет.

Дайнема

Это волокно из высокомолекулярного полиэтилена считается самым прочным волокном в мире. Материал легче воды, но в 15 раз прочнее стали и без труда останавливает пули.

Палладиевое металлическое стекло

Самое твердое, упругое и прочное стекло, созданное человеком. Ученые утверждают, что это самый долговечный материал на Земле.

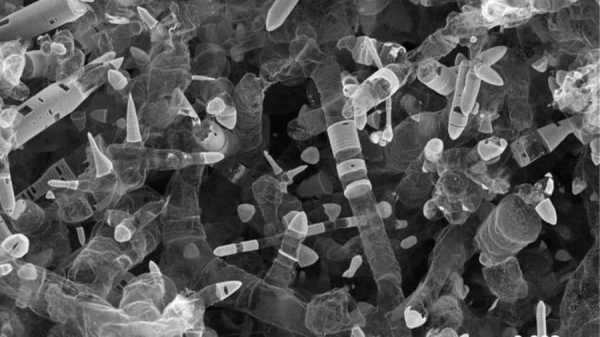

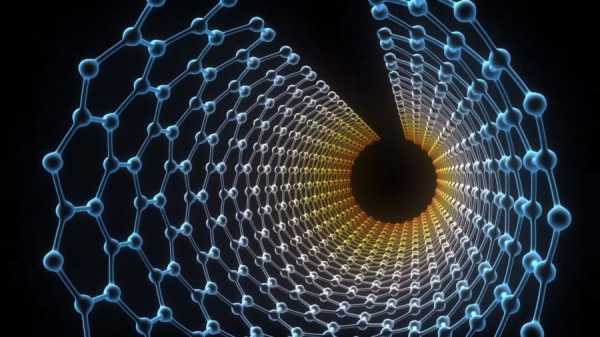

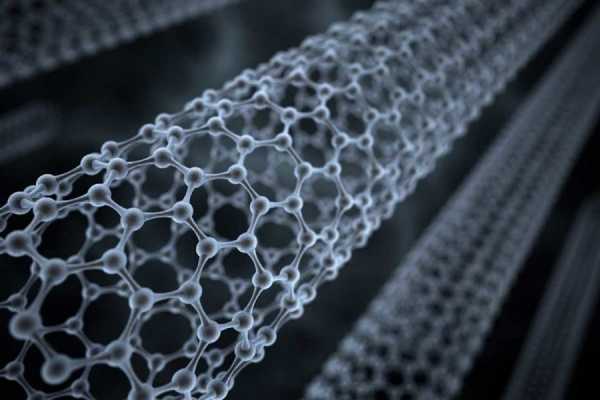

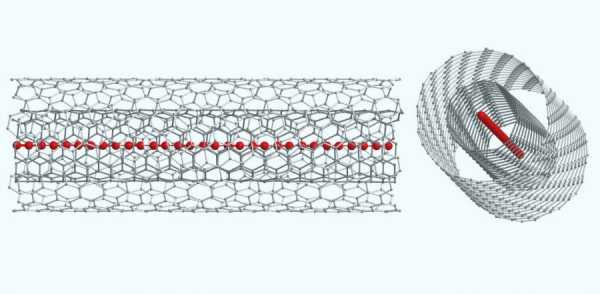

Buckypaper

Это наноматериал, состоящий из углеродных нанотрубок, каждая из которых в 50 000 раз тоньше человеческого волоса. Buckypaper в 10 раз легче и в 500 раз прочнее стали.

Графен

Двумерная аллотропная модификация углерода, имеющая толщину в один атом. Несмотря на это, такой лист в 200 раз прочнее стали.

#Алмаз #Кремний #Материал #Металл #Паук

Читайте нас первыми - добавьте сайт в любимые источники.

Добавить комментарий

{"commentics_url":"\/\/express-novosti.ru\/comments\/","page_id":441620,"enabled_country":false,"enabled_state":false,"state_id":0,"enabled_upload":false,"maximum_upload_amount":3,"maximum_upload_size":5,"maximum_upload_total":5,"securimage":true,"securimage_url":"\/\/express-novosti.ru\/comments\/3rdparty\/securimage\/securimage_show.php?namespace=cmtx_441620","lang_error_file_num":"\u041c\u0430\u043a\u0441\u0438\u043c\u0443\u043c %d \u0444\u0430\u0439\u043b\u043e\u0432 \u043c\u043e\u0436\u0435\u0442 \u0431\u044b\u0442\u044c \u0437\u0430\u0433\u0440\u0443\u0436\u0435\u043d\u043e.","lang_error_file_size":"\u041f\u043e\u0436\u0430\u043b\u0443\u0439\u0441\u0442\u0430, \u0437\u0430\u0433\u0440\u0443\u0437\u0438\u0442\u0435 \u0444\u0430\u0439\u043b \u0440\u0430\u0437\u043c\u0435\u0440\u043e\u043c \u043d\u0435 \u0431\u043e\u043b\u0435\u0435 %d MB.","lang_error_file_total":"\u041e\u0431\u0449\u0438\u0439 \u0440\u0430\u0437\u043c\u0435\u0440 \u0432\u0441\u0435\u0445 \u0444\u0430\u0439\u043b\u043e\u0432 \u0434\u043e\u043b\u0436\u0435\u043d \u0431\u044b\u0442\u044c \u043d\u0435 \u0431\u043e\u043b\u0435\u0435 %d MB.","lang_error_file_type":"\u041c\u043e\u0436\u043d\u043e \u0437\u0430\u0433\u0440\u0443\u0436\u0430\u0442\u044c \u0442\u043e\u043b\u044c\u043a\u043e \u0438\u0437\u043e\u0431\u0440\u0430\u0436\u0435\u043d\u0438\u044f.","lang_text_loading":"\u0417\u0430\u0433\u0440\u0443\u0437\u043a\u0430 ..","lang_placeholder_state":"\u0420\u0435\u0433\u0438\u043e\u043d","lang_text_country_first":"\u0421\u043d\u0430\u0447\u0430\u043b\u0430 \u0432\u044b\u0431\u0435\u0440\u0438\u0442\u0435 \u0441\u0442\u0440\u0430\u043d\u0443","lang_button_submit":"\u0414\u043e\u0431\u0430\u0432\u0438\u0442\u044c","lang_button_preview":"\u041f\u0440\u0435\u0434\u0432\u0430\u0440\u0438\u0442\u0435\u043b\u044c\u043d\u044b\u0439 \u043f\u0440\u043e\u0441\u043c\u043e\u0442\u0440","lang_button_remove":"\u0423\u0434\u0430\u043b\u0438\u0442\u044c","lang_button_processing":"\u041f\u043e\u0434\u043e\u0436\u0434\u0438\u0442\u0435..."}

{"commentics_url":"\/\/express-novosti.ru\/comments\/","auto_detect":false}

21 самый крепкий материал в мире

Изучение веществ играет важную роль во многих сферах жизни человека. Благодаря открытиям ученых, совершенствуются технологии в медицине, строительстве, металлургии, космологии. В статье представлен список самых прочных и крепких материалов, известных на сегодня.

Алмаз

Фактом, что алмаз – один из самых твердых на планете, никого не удивишь. Действительно, этот драгоценный минерал заслуживает почетное место среди прочных. Впрочем, о еще одном свойстве стоит напомнить. По оценке шкалы Мооса, поцарапать алмаз возможно только используя другой такой же камень. То есть, реакция на механическое воздействие другим материалом равна нулю.

Шёлк паука Дарвина

Фантастическое вещество, продуцируемое членистоногим Caerostris darwini, поражает воображение. Не зря ученые признали сеть паука самым твердым материалом на Земле из разряда биологических. Правда, лидер недолго оставался таковым, но об этом позже. Специальные исследования показали высокую сопротивляемость волокна деформациям, ударам, растяжениям и сжатиям. И это при том, что оно практически невесомое.

Благодаря методу модулирования, ученые предположили следующее. Чтобы шелком паука можно было обернуть Землю, потребуется всего лишь 500 граммов. Но такой сети в природе пока нет.

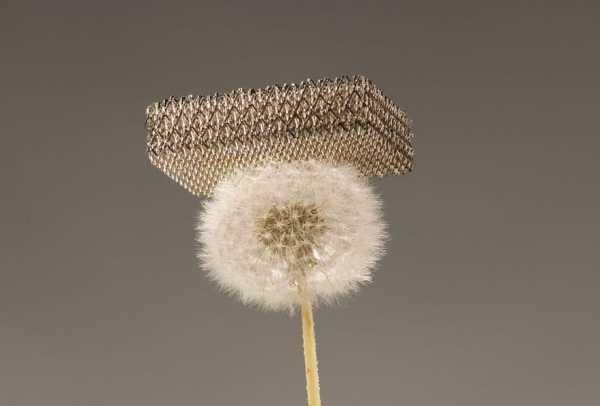

Аэрографит

Чтобы понять, насколько легка эта синтетическая пена, нужно взять в руку пенопласт. Так вот аэрографит весит в 75 раз меньше, но при этом в несколько раз прочнее. Кроме того, благодаря входящим в состав углеродным трубочкам, этот материал сжимается, уменьшаясь в соответствии с изначальным размером в 30 раз.

Высокая эластичность позволяет проводить такие манипуляции без потери основополагающих качеств. Учитывая эти особенности, ученые установили, что аэрографит с легкостью выдержит нагрузку, которая превысит вес материала в 40 тысяч раз.

Палладиевое микролегированное стекло

Вопреки стереотипам, стекло не всегда хрупкое и бьющееся. Благодаря группе ученых из Калифорнийского института, был разработан инновационный материал, который сочетает в себе мягкость и прочность. Секрет изобретения заключается в том, что кристаллическая структура позволила обойти свойства хрупкости стеклообразного вещества, при этом не снизив уровень выносливости.

Карбид вольфрама

Этот материал нельзя назвать абсолютно твердым, поскольку в некоторых случаях он подвержен разрушению. Однако в условиях больших нагрузок начинают проявляться мягкие свойства, которые обусловлены специальными полосами скольжения. В современном мире эта разработка успешно используется в строительстве, а точнее при изготовлении инструментов для сверления и бурения.

Карбид кремния

Химическое соединение вовсю применяют в военной технике. Благодаря повышенной тугоплавкости, оно участвует в изготовлении брони. А ввиду низкой стоимости материал используют в боевых танках. Кроме того, карбид кремния востребован в ювелирной сфере, а точнее для производства камней, которые имитируют алмазы.

Полиэтилен марки Dyneema

Еще один волшебный состав, поражающий набором полезных свойств. Износостойкий, он хвалится низким коэффициентом трения, а также показывает надежность в условиях критических температур. В своей группе этот высокомолекулярный полиэтилен считается самым прочным среди других волокнистых веществ.

Ученые создали материал, который в несколько раз легче воды, однако способен отражать даже пули. Используют в судостроении. Из него изготавливают тросы, которые долгое время не требуют замены и не тонут в воде.

Кубический нитрид бора

По своим характеристикам этот материал схож с алмазом. По показателю твердости они идентичны. Но нитрид бора обладает дополнительными преимуществами. Так, в отличие от драгоценного камня, он устойчив к критически высоким температурам, не вступает в химические реакции ни с железом, ни с никелем. Благодаря этим характеристикам материал выгоден при производстве шлифовальных инструментов.

Титановые сплавы

Свойства титана известны каждому. А вот химические сплавы из этого материала демонстрируют сохранение феноменальной прочности даже в условиях сильного растяжения. Кроме того, полученный сплав обладает жаропрочностью и антикоррозийными характеристиками. Сфера применения материала обширна: авиа и ракетостроение, транспорт и много другое.

Аморфные сплавы

Получаются эти металлы в результате сверхбыстрого охлаждения, благодаря чему минуется процесс кристаллизации. Таким образом, металл становится твердым, однако сохраняет структуру, которая характерна для расплавленного состояния.

Чаще всего аморфные сплавы выпускаются в виде листов, проволок либо же порошка. Вышеуказанная особенность обусловила характерные свойства: устойчивость к коррозии, твердость и прочность. Сплавы используют в электротехнике при изготовлении трансформаторов.

Наноцеллюлоза

Ученые вывели этот материал из древесного волокна. И это тот случай, когда самое прочное дерево даст фору стали. Впрочем, первое еще и намного дешевле. Вообще, наноцеллюлозу называют главным конкурентом стекла и углеродного волокна. Разработчики уверены, что это материал будущего, который будет активно применяться при изготовлении брони и даже биотоплива.

Зубы моллюсков

Еще одно биологическое вещество, которое совсем недавно «заметили» ученые. И, проведя исследования, поняли, что в природе есть что-то, превышающее по показателям прочности упомянутые вначале сети паука Дарвина. Секрет успеха зубов моллюска, считают ученые, заключается в особенностях питания. Ведь эти морские существа для того, чтобы отделить водоросли от скал, вынуждены изрядно потрудиться. Генетическую обусловленность прочности вещества в будущем планируют использовать в машиностроительной промышленности.

Мартенситностареющая сталь

Еще один сплав, который отличается повышенной прочностью, а также низкой вязкостью и превосходной пластичностью. Получил широкое распространении в ракетных установках, а также при изготовлении строительных инструментов.

Осмий

С этим материал достаточно сложно работать, ведь даже при высокой температуре, он практически не плавится. Механическая обработка тяжела и трудоемка, поэтому детали из осмия чаще всего изготавливают там, где в первую очередь ценится долговечность. Несомненно, это самый твердый металл, который используют в медицинской области. К примеру, в изготовлении хирургических имплантатов. Осмий применяется и в военных снарядах, ракетостроении.

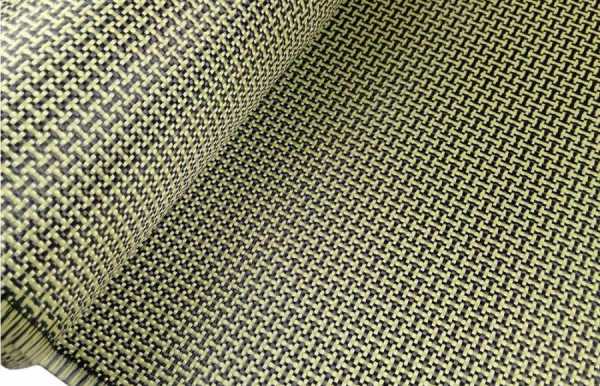

Кевлар

Это пластик, температура плавления которого 450℃. Впрочем, не только это обусловило востребованность кевлара в различных областях. Его используют в тормозных колодках, при изготовлении защитной одежды и даже в беспилотниках. А все потому, что кевлар невероятно прочен и эластичен. К примеру, если сравнить его со стальным проводом, то последний отстает в этих показателях в 8 раз.

Полиэтилен высокой плотности марки Spectra

Еще одно химическое соединение, которое напоминает прочный пластик. Это волокно, отличающееся выдающейся износостойкостью. В сравнении со сталью, ученые отмечают десятикратное преимущество. Как и кеврал, Spectra успешно применяется в бронежилетах и другой защитной амуниции. Вместе с Dyneema, Спектра популярна в строительстве судов и автомобильной промышленности.

Графен

Беря за основу сравнения всю ту же сталь, легко подсчитать, что графен с одноатомной толщиной решетки, превышает по критерию прочности металл в 200 раз. Это модификация углерода, что собственно и обуславливает такие показатели. Внешний вид графена схож с кулинарной пленкой, правда, в отличие от привычного для хозяек инструмента, порвать ее невозможно. Чтобы представить наглядно необходимые усилия для деформации вещества, потребуется мощь грузовика, сосредоточенная на карандаше.

Группа ученых в Массачусетском технологическом институте в режиме реального времени проводит исследования, чтобы усовершенствовать графен. Из того, чего уже удалось добиться – преобразование в трехмерную структуру из двумерной, что, конечно же, феноменально отразится на прочности. Кроме того, это скажется и на весе, ведь эта характеристика сыграет большую роль в различных областях применения инновационного материала. Кстати, пока эту субстанцию никак не назвали.

Углеродные нанотрубки

Рвется как бумага, как бы ни так. Развитие нанотехнологий позволило ученым выделить вещество тоньше волоса в 50 000 раз. Из таких углеродных нанотрубок производят листы, вес которых намного меньше стали, однако прочность показывает превосходящие качества в 10 раз. Перспективное направление инновационного Buckypaper – изготовление электродов для суперкондесаторов.

Металлическая микрорешётка

Это самый легкий металл во Вселенной. Если взять тот же невесомый пенопласт, то он будет тяжелее этого пористого материала в 100 раз. Но обманчивый внешний вид не должен вводить в заблуждение, ведь по показателю прочности материал даст фору графиту.

Используют его в инженерных областях, при изготовлении тепловых изоляторов и амортизаторов. Еще одно качество металла – способность без потери полезных свойств сжиматься и возвращаться в исходное положение. Эту особенность успешно применяют для накопления энергии. Интересно, что металлические решетки взяли на вооружения инженеры компании Boeing для изготовления самолетов.

Аэрографен

Этот материал сложно сравнивать по показателям легкости с пенопластом. Гораздо проще взять за основу воздух. Графеновый аэрогель легче в 7 раз. Ученые заменили жидкую фазу на газообразную, при этом добились жаропрочности, твердости и очень низкой теплопроводности. Все эти свойства обусловили способность аэрографена впитывать огромное количество масла, а также восстанавливаться после сжатия.

Если задуматься о применении таких полезных качеств, то есть предположение, что в будущем с помощью него получиться ликвидировать разливы нефти. Действительно, очень важная разработка, которая успешно снизит последствия экологических катастроф.

Карбин

Все гениальное – просто. Карбин является очередной линейной цепочкой атомов углерода. Но, такая кристаллическая структура обуславливает отличительные свойства вещества. Показатели жесткости поражают – в 3 раза выше, чем у твердого алмаза. А прочности позавидует графен, карбин обогнал его по этому показателю в 2 раза.

Вюрцит нитрид бора

Полезное открытие, которое не так просто применить на практике. А все потому, что это крепкое природное вещество образуется самостоятельно. И не где-нибудь, а в вулканических извержениях. Ученым удалось исследовать образец и они заявили, что твердость вюрцита превышает алмаз на 18%. Конечно, это не единственное превосходное качество. Однако добыча такого вещества усложняется условиями, что неудивительно. Поэтому пока о полезном применении в важных областях речи не ведется.

Лонсдейлит

А вот и второе природное вещество, которое трудно достать даже для исследований. Особенность лонсдейлита заключается в особом строении атомов. Если говорить химическим языком, то это вещество можно назвать алмазом гексагональным. В отличие от своего предшественника, обнаруженного чуть ранее – вюрцита нитрид бора, лонсдейлит превосходит алмаз по твердости на 58%. К сожалению, встретить его в природе практически невозможно. И если первая субстанция возникает при извержениях, то эта образуется при падении на Землю метеоритов.

В заключение

Легкие и прочные вещества занимают особе место в разработках. Взять ту же военную сферу. Во времена Средневековья, чтобы защититься от врагов, рыцари надевали на себя тяжелые и громоздкие доспехи. Все это сказывалось на их действиях, сильно сковывая движения. Сегодня броня представляется собой тонкую нательную одежду, незаметную и ничем не мешающую бойцу.

Говоря о разработках, призванных повышать прочность, нельзя обойти и медицинскую тему. Изготовление имплантатов существенно улучшает качество жизни инвалидов. Авиа, ракетно и судостроение – все это обуславливает мощь государства. Современные технологии, позволяющие повышать качество конструкций за счет использования инновационных материалов, играют большую роль. Благодаря усилиям ученых, все, что казалось ранее невозможным и фантастичным, сегодня становится реальностью.

Видео в тему

Понравилась статья? Поделиться с друзьями:Может быть полезно:

Самый прочный материал в мире

Недавно исследователи из Колумбийского Университета Джеффри Кайсар и Джеймс Хоун сумели произвести измерения прочности материала на атомарном уровне, и оказалось, что графен превосходит по этому показателю все известные науке вещества!

Для проведения замеров ученым пришлось высверлить отверстия диаметром один микрон в кремниевой пластине и поместить на них фрагменты графена с идеальной структурой, а затем попробовать «пробить» из с помощью острой алмазной иглы. Ранее провести такой опыт было невозможно, ведь для чистоты эксперимента необходимо получить графен с правильной структурой, содержащий все атомы и связи между ними.

По словам Джеймса Хоуна, их опыт можно сравнить с попыткой проткнуть пластиковую крышечку на стаканчике с колой с помощью остро заточенного стального стержня. Если бы такая крышечка была сделана из идеального графена, то она смогла бы выдержать вес автомобиля, установленного на стержень!

Но вряд ли когда-нибудь это выдающееся свойство графена найдет применение. Джеффри Кайсар говорит, что материалы, обладающие идеальной структурой в принципе невозможны на макроуровне. Все они содержат в себе неоднородности, пробелы в кристаллической решетке и нарушенные межмолекулярные связи. Графен является основным «строительным материалом» для углеродных нанотрубок и фуллеренов (кластерных углеродных структур, содержащих от 10 до 1000 атомов и по форме напоминающих футбольный мяч). «Теоретически, нанотрубка представляет из себя свернутый лист графена, а значит должна обладать теми же механическими свойствами» — говорит Джеймс Хоун. «Но на практике в структуре нанотрубки имеется множество слабых мест вроде «выпавших» из решетки атомов углерода, которые снижают её прочность».

Ножевой ликбез: самая твердая сталь в мире

Возможно на вполне увлечения ножами, вы начали разбираться в типах сталей, характеристиках и особенностях. Однако, многие представители ножевого сообщества считают, что самыми твердыми сплавами являются инструментальные порошковые сплавы американского или европейского производства. Но это не так.

Давайте же вместе найдем ответ на вопрос, который заботит многих из нас - что является самой твердой сталью, известной человечеству? Короткий ответ - нитинол, также известный как Ni-Ti-Nol.

Ножи из этого сплава высоко ценятся среди известных коллекционеров. Не только благодаря своей твердости, но и за счет способности приобретать яркую и непредсказуемую окраску в процессе термической обработки.

Нитинол, также известный как Ni-Ti-Nol, был впервые обнаружен еще в 1959 году учеными Уильямом Булером и Фредериком Вангом в лаборатории военно-морских сил. Сокращение Ni-Ti-Nol означает "лаборатория никель-титановых сплавов".

Булер и Ванг искали сверхупругий сплав для носовых конусов ракет, который был бы гибким при экстремальных температурах, но после охлаждения вернулся бы в свою первоначальную форму. Их усилия увенчались успехом. Но полученный ими прочный сплав был настолько сложен в обработке, что не использовался в течение долгого времени.

Как нитинол стал SM-100

Интерес к этому металлу пришел много лет спустя и, как водится, "оттуда откуда не ждали". Угадайте с одного раза, кого может заинтересовать высокотвердый и редкий сплав, который дает яркий и непредсказуемый узор в процессе термической обработки?

Ножевой дизайнер Дуэйн Двайер из Strider Knives заинтересовался нитинолом еще в 2005 году, когда искал сплав сверхтвердых металлов, который не ржавел бы. Он обратился к металлургу и другу Скотту Деванне, вице-президенту по технологиям SB Specialty Metals, и поинтересовался возможностью производства нитинола с использованием технологии, которая никогда не применялась.

Вскоре после этого Скотт познакомил Дуэйна с Эриком Боно, металлургом и производителем ножей, который также интересовался нитинолом, и они втроем начали изучать возможности создания клинков из этого сплава.

Обладая знаниями и опытом в области металлургии, Боно в 2006 году разработал рабочий вариант сплава, получивший название "SM-100", в виде порошкового металла. Еще несколько лет ушло на рафинирование сплава и процессов, и в 2009 году Боно и его деловой партнер Фред Йолтон создали компанию Summit Metals LLC для производства SM-100.

С тех пор SM-100 (60% никеля и 40% титана), который компания продает под названием "HIPTiNite", завоевал интерес не только у ножевой промышленности, но и у американского космического агентства NASA и у представителей различных команд Формулы-1.

Свойства стали SM-100

Запатентованный и брендированный сплав SM-100 нитинола, как и его предшественник, чрезвычайно прочен и очень тяжело поддается обработке. Например, одна шлифовальная лента может использоваться для шлифовки нескольких ножей из нержавеющей стали, однако для одного ножа из сплава SM-100 требуется несколько лент. Как правило, шесть и более лент.

Естественно, что работа с таким сплавам доступна только небольшому количеству найфмейкеров. Изготовленные и продаваемые в небольших количествах ножи из SM-100 стоят недешево. Если добавить к этому стоимость ремней и дополнительное время на грамотную обработку материала, то стоимость одного ножа, как говорится, улетает в космос. По словам создателей сплава, нож из SM-100 можно бросить в соленую морскую воду и через 50 лет вы не найдете на нем ни капли коррозии.

Во время разработки SM-100 Боно обнаружил, что он может быть окрашен в теплые оттенки, превращаясь в изысканную радугу цветов. Благодаря содержанию титана, SM-100 окисляется при термической обработке, как и другие сплавы, содержащие титан, но процесс достижения цветовых эффектов совершенно иной. Однако, создатели уверяют что дело не только в высокой температуре. Боно уверен, что магия происходит во время процесса термообработки, в котором он допускает попадание небольших воздушных пузырьков на поверхность ножа. Перед термообработкой клинки обматываются фольгой, под которой сознательно оставляются воздушные каналы.

При термической обработке на клинке возникают различные цветовые сочетания в зависимости от содержания кислорода на определенных участках. Учитывая относительную новизну этого сплава, будем надеяться, что мы еще о нем услышим и, может быть, даже увидим в ближайшее время на территории Российской Федерации.

Какая ткань считается самой прочной в мире? Ее описание, характеристики и сфера применения

Уже долгие годы самой прочной тканью в мире является кевлар. Это синтетический, параарамидный материал с высочайшими прочностными показателями – считается, что кевларовое полотно в пять раз прочнее стали.Кевлар был разработан в США в середине 60-х годов. Материал обладает небольшим весом и вместе с тем устойчив к внешним механическим воздействиям и открытому огню. Кевлар негорюч, не деформируется и не теряет своих свойств даже при высоких температурах.

Сфера применения кевлара достаточно широка. Кевларовое волокно часто используется в роли армирующего – например, в композитных материалах, при производстве бронежилетов или автомобильных шин.

С помощью кевлара изготавливают спецодежду, для которой важны повышенные прочностные и защитные характеристики, а также снаряжение для альпинистов – веревки, рюкзаки, шлемы и даже лыжи, способные прослужить долгие годы при активной эксплуатации.

При этом есть факторы, способные уменьшить прочностные показатели кевлара. Материал плохо переносит длительное воздействие ультрафиолета, использование отбеливателей и химчистку.

Существуют и другие износостойкие ткани, но ни одна не сравнится по своим показателям с кевларом.

Ниже вы можете более подробно ознакомиться с характеристиками и фотографиями кевлара и схожих с ним тканей.

— Андрей Звенигородцев Старший продавец магазина спецодежды

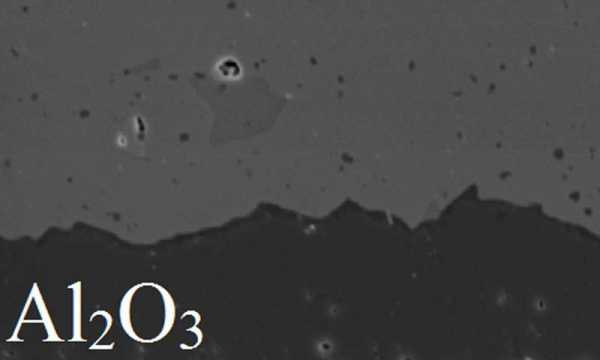

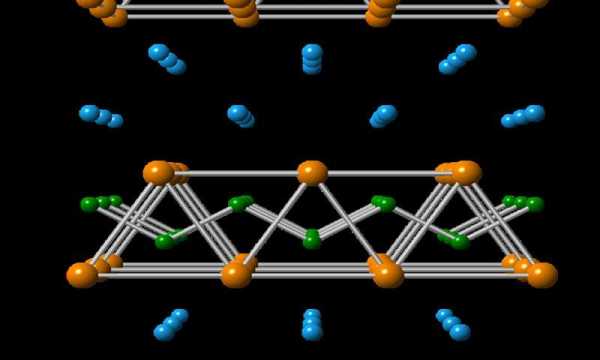

Делает одни из самых прочных материалов в мире устойчивыми к коррозии

Бориды - твердые, термостойкие материалы, часто используемые для покрытия конструкций, которые должны выдерживать высокие температуры и условия высокого давления. Но даже лучшие бориды подвержены окислению - химической реакции, вызывающей коррозию и ржавление.

Бориды - твердые, термостойкие материалы, часто используемые для покрытия конструкций, которые должны выдерживать высокие температуры и условия высокого давления. Но даже лучшие бориды подвержены окислению - химической реакции, вызывающей коррозию и ржавление. Бориды являются одними из самых твердых и термостойких веществ на планете, но их ахиллесова пята, как и многие другие материалы, заключается в том, что они окисляются при высоких температурах.Окисление - это химическая реакция, обычно известная как коррозия или ржавление, она может сигнализировать об окончании структурной целостности материала. Но исследователи из Университета Дрекселя, Университета Линкопинга в Швеции и Имперского колледжа Лондона создали борид с алюминиевым слоем, уникальное поведение которого при высоких температурах позволяет ему на шаг опережать медленное движение природы к высокотемпературному химическому разложению.

Их воспринимаемая долговечность настолько впечатляет, что бориды используются в качестве покрытий для поверхностей, которые должны выдерживать самые суровые условия - от внутренней части двигателей внутреннего сгорания до режущих инструментов для твердых металлов.Но, по словам Мишеля Барсума, доктора философии, выдающегося профессора инженерного колледжа Дрекселя, ведущего автора исследования, недавно опубликованного в Scientific Reports , мы можем улучшить бориды.

«Это открытие очень важно, потому что это первый в истории человечества пример борида переходного металла, который достаточно устойчив к окислению», - сказал Барсум, возглавляющий исследовательскую группу MAX / MXene Drexel в Департаменте материаловедения и инженерии.

Для изготовления боридного материала, называемого боридом молибдена и алюминия (MoAlB), Барсум и его команда объединили решетку молибден-бор с двойным слоем алюминия, чтобы получить материал, достаточно прочный, чтобы противостоять окислению при чрезвычайно высоких температурах. Ключом к этой замечательной характеристике является наноламинированная структура материала с чередующимися слоями борида молибдена и алюминия - форма, с которой группа Drexel зарекомендовала себя с момента создания MAX-фаз два десятилетия назад.

Материаловеды создали слоистый боридный материал, устойчивый к коррозии при высоких температурах.

Материаловеды создали слоистый боридный материал, устойчивый к коррозии при высоких температурах. «Такая стойкость к окислению возможна из-за наличия алюминия в слоях между слоями молибдена и бора», - сказал Барсум. «При нагревании до высоких температур на воздухе атомы алюминия избирательно диффундируют к поверхности и вступают в реакцию с кислородом, образуя поверхностный оксид алюминия или оксид алюминия - защитный слой, который значительно замедляет дальнейшее окисление.Таким образом, материал образует собственное защитное покрытие ».

При испытании группа также обнаружила, что материал сохраняет свою высокую проводимость при повышенных температурах. Его температура плавления еще не определена, но предварительные результаты показали, что она превышает 1400 градусов по Цельсию. Барсум считает, что благодаря этим многообещающим результатам работа его команды заложила основу для разработки боридов со сверхвысокой точкой плавления, которые также устойчивы к окислению.

«Теперь мы знаем, что ищем подходящее место для создания материалов с таким впечатляющим набором свойств», - сказал Санкалп Кота, докторант исследовательской группы Барсума и первый автор статьи.«Большинство людей пытались сделать бинарные бориды - материалы с двумя элементами - стойкими к окислению, добавляя другие фазы и покрытия. Одна из причин, по которой мы добились такого успеха в создании материалов с интересными свойствами, связана с количеством элементов, с которых мы начинаем. С двумя элементами это сложно; с тремя или выше вероятность получения материала с новой комбинацией свойств выше ".

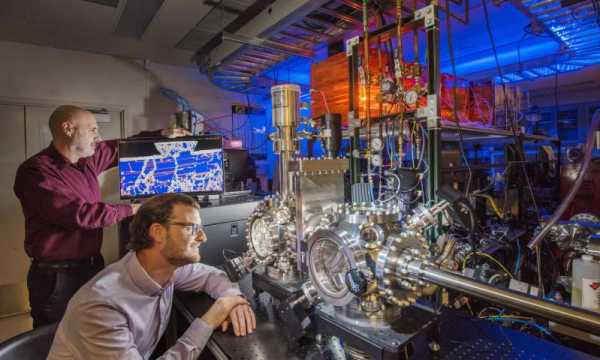

Используя технологии, полученные при производстве MAX Phase и MXene, исследовательская группа Drexel разработала метод получения коррозионно-стойкого слоистого борида.

Используя технологии, полученные при производстве MAX Phase и MXene, исследовательская группа Drexel разработала метод получения коррозионно-стойкого слоистого борида.Инженеры создают "сэндвич" атомные слои, чтобы создать новые материалы для хранения энергии

Дополнительная информация: Sankalp Kota et al. Синтез и характеристика оксида алюминия, образующего наноламинированный борид: MoAlB, Scientific Reports (2016).DOI: 10.1038 / srep26475 Предоставлено Университет Дрекселя

Ссылка : Повышение устойчивости к коррозии некоторых из самых прочных материалов в мире (2016, 25 мая) получено 10 декабря 2020 с https: // физ.org / news / 2016-05-world-Durable-Materials-Corror-стойкость.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, никакие часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

.10 самых прочных материалов, известных человеку

- Английский

- Español (испанский)

- Français (французский)

- Продукты

- Алюминиевые хлопья

- Литая алюминиевая дробь

- Цинковая дробь

- Зернистость нержавеющей стали

- Алюминиевые иглы

- Цинковые иглы

- Приложения

Популярные виды строительных материалов

Рабочие на стройке. ФОТО / ФАЙЛ

Рабочие на стройке. ФОТО / ФАЙЛ Строительные материалы - термин, используемый для обозначения любого вещества, которое используется в строительных целях. Он не включает произведенные «продукты», такие как компоненты, арматура, части оборудования и систем.

В целях иллюстрации металл - это строительный материал, а металлическая балка - строительный продукт.

Существует множество типов строительных материалов, которые в целом подразделяются на два: природные строительные материалы и искусственные (созданные руками человека) строительные материалы.

Вот популярные типы строительных материалов и их свойства:

Типы строительных материалов

Бамбук

Одно из самых быстрорастущих растений в мире, бамбук - уникальный материал, обладающий высокой удельной прочностью. соотношение, что делает его очень полезным для строительства конструкций.

По прочности на сжатие он превосходит бетон, кирпич и дерево, а по прочности на растяжение не уступает стали.

Бамбук в основном используется при строительстве жилых домов, мостов и строительных лесов.Его также можно разрезать и ламинировать для создания листов и досок для использования в напольных покрытиях, мебели и шкафах.

Древесина

Древесина - это пористая и волокнистая структурная ткань, встречающаяся в стеблях деревьев и волокнистых растений. Это важный строительный материал при резке и переработке в доски, доски и аналогичные материалы.

Благодаря своей доступности и гибкости дерево было обычным строительным материалом на протяжении тысяч лет даже в некоторых из наиболее развитых стран мира.

Дерево - очень гибкий строительный материал

Дерево - очень гибкий строительный материал Древесина обычно перерабатывается в древесину для использования в строительстве деревянных и легких каркасов. Древесина хвойных пород в основном используется как сыпучий материал с более низкой стоимостью, тогда как древесина твердых пород обычно используется для изготовления мебели.

Грязь и глина

Это обычные типы строительных материалов для стен среди беднейших общин мира. Дома на основе глины обычно делятся на два: те, стены которых сделаны непосредственно из глиняной смеси, и те, которые построены путем укладки высушенных на воздухе строительных блоков, известных как глиняные кирпичи.

Дома, построенные из глины, обычно прохладные летом и теплые зимой благодаря способности земляных стен медленно менять температуру - искусственно повышать или понижать температуру в зависимости от погоды.

Солома

Солома, другое название травы, веками использовалась в качестве основного кровельного материала для жилых домов. Когда-то он был обычным строительным материалом в Европе, пока не потерял популярность с наступлением индустриализации и доступности других материалов.

Современный дом с соломенной крышей. ФОТО / ПРЕДСТАВЛЕНИЕ

Современный дом с соломенной крышей. ФОТО / ПРЕДСТАВЛЕНИЕ Солома все еще часто встречается на крышах многих сельских домов в Африке. Это также популярный выбор среди некоторых обеспеченных людей в Великобритании, Дании, Германии, Ирландии, Бельгии и некоторых частях Франции.

Соломенная солома хорошего качества может прослужить более 50 лет, если ее применит опытный тростник.

Песок

Песок, который в основном представляет собой рыхлые частицы, сделанные из битых пород, является одним из наиболее распространенных строительных материалов.Его смешивают с цементом, известью и водой, чтобы получить раствор для штукатурных и кладочных работ.

Песок также используется при производстве стекла и наждачной бумаги.

Мировой спрос на песок становится настолько высоким, что пляжи и русла рек обнажаются, а леса вырываются, чтобы добывать драгоценные зерна, что делает это своего рода экологической опасностью.

Глиняные блоки и кирпичи

Глиняные кирпичи, известные по-испански как саман, представляют собой древние строительные материалы, которые использовались на протяжении тысячелетий.Благодаря индустриализации глиняные блоки были преобразованы в сжатые строительные блоки, которые можно производить вне строительной площадки и транспортировать на множество строительных площадок.

Машина для производства кирпича. ФОТО / ФАЙЛ

Машина для производства кирпича. ФОТО / ФАЙЛ Конструкционные глиняные кирпичи в основном изготавливаются с использованием глины, часто глинистого грунта и связующего, хотя другие ингредиенты могут включать песок, бетон, известь и другие связующие.

Stone

Это самый прочный и доступный строительный материал в мире.Камни часто называют камнями, но между ними есть небольшая разница.

В то время как камни можно описать как большие куски камней, которые трудно поднять рукой, камни - это небольшие куски камней, которые можно носить в руке. Во избежание сомнений, камни сделаны из горных пород.

Камень - один из самых распространенных строительных материалов для стен, который веками использовался для возведения строений в крупных городах. Действительно, многие цивилизации были построены исключительно из камня.

Обожженные кирпичи

Обожженные кирпичи производятся так же, как и глиняные кирпичи, только без использования волокнистого связующего и поджигаются в печи после сушки на воздухе для их затвердевания.

Эти кирпичи могут быть сплошными или пустотелыми, чтобы ускорить процесс сушки, сделать их легче и легче транспортировать на строительные площадки. Отдельные кирпичи кладут друг на друга и склеивают раствором.

Строительная пена

Это относится к различным пенопластам, которые используются в строительстве зданий для обеспечения теплоизоляции и уменьшения инфильтрации воздуха.

Рабочие NHC строят образец дома из панелей EPS в Найроби. ФОТО / ФАЙЛ

Рабочие NHC строят образец дома из панелей EPS в Найроби. ФОТО / ФАЙЛ В последние годы пенополистирол или пенополиуритан все чаще используется в составе структурных теплоизоляционных панелей, когда пену вставляют между деревянными, цементными или изоляционными бетонными формами.

Цементные композиты

Цементные композитные материалы изготавливаются из гидратированного цементного теста, связывающего древесину или волокно для производства сборных строительных панелей.

Композиты древесные частицы и цемент традиционно использовались во многих частях мира в качестве архитектурных, огнестойких и акустических панелей.

Стоит отметить, что древесина состоит из различных растворимых органических соединений, таких как углеводы, гликозиды и фенолы, которые, как известно, замедляют схватывание цемента. Таким образом, перед использованием древесины для изготовления композитов на цементной основе необходимо оценить ее совместимость с цементом.

Бетон

Бетон - это композитный строительный материал, состоящий из смеси заполнителя и цемента. После смешивания материалов цемент гидратируется и со временем затвердевает, превращаясь в камень, похожий на камень.

Бетон обычно укрепляют с помощью армированных стальных стержней или стержней (известных как арматура) для производства так называемого армированного бетона.

Мужчина заливает бетон на стройке. ФОТО / ФАЙЛ

Мужчина заливает бетон на стройке. ФОТО / ФАЙЛ Портландцементный бетон, который изготавливается из смеси минерального заполнителя (обычно гравия и песка), портландцемента и воды, является наиболее распространенной формой бетона.

Стекло

Стекло обычно изготавливается из жидкого песка. Его изготавливают, подвергая обычный песок (большая часть которого состоит из диоксида кремния) чрезвычайно высокой температуре (1700 ° C), пока он не плавится и не превращается в жидкость.

После того, как песок расплавился, его либо выливают в формы для изготовления бутылок, стаканов и других емкостей, либо выливают в большую ванну с расплавленным металлическим оловом, чтобы сделать плоские листы стекла для окон.

Специальные добавки (называемые красителями или обесцвечивающими добавками) часто включают в смеси, используемые для производства стекла с оттенками цвета или различными характеристиками.

Пластмассы

Термин «пластик» происходит от греческого слова «plastikos», что означает «пригодный для формования».Этот атрибут позволяет лить, прессовать или придавать пластику различные формы, такие как трубы, трубы, кабели, пленки и т. Д.

Однако пластик не так широко используется, как дерево, камень или металл. Это связано с тем, что пластик необратимо деформируется под действием нагрузки (ползучесть), и его сложнее забивать гвоздями, сверлами и шурупами по сравнению с деревом.

Металл

Металл обычно используется в качестве структурного каркаса для крупномасштабных сооружений, таких как небоскребы и объекты мега-инфраструктуры.Для строительства используется много типов металлов, включая сталь, медь, хром, золото, серебро и титан.

Сталь, металлический сплав, основным компонентом которого является железо, является предпочтительным металлом для конструкционных строительных материалов благодаря своей прочности и гибкости.

Металлические крыши служат на десятилетия дольше, чем другие кровли. ФОТО / ОБРАТИТЕ ВНИМАНИЕ

Металлические крыши служат на десятилетия дольше, чем другие кровли. ФОТО / ОБРАТИТЕ ВНИМАНИЕ Медь в основном используется для кровли, гидроизоляции, водостоков, водостоков, куполов, шпилей, сводов, облицовки стен, компенсаторов в зданиях и внутренних элементов дизайна благодаря своей коррозионной стойкости, долговечности, низкому тепловому перемещению, легкому весу, освещению защита и возможность вторичной переработки.

Хром, золото и серебро используются в декоративных целях, а титан может использоваться для строительных конструкций, за исключением того, что он намного дороже стали.

Никогда не пропустите историю. Подпишитесь на нашу рассылку.

Связанный: -

.Инженеры создают самый износостойкий металлический сплав в мире

Предоставлено: Sandia National Laboratories.

Предоставлено: Sandia National Laboratories. Если вам когда-либо не повезло иметь автомобиль с металлическими шинами, вы можете подумать о комплекте, сделанном из нового сплава, разработанного в Sandia National Laboratories. Вы можете проскочить - не ехать, скользить - вокруг экватора Земли 500 раз, прежде чем протектор износится.

Группа исследователей материалов Сандии разработала сплав платины с золотом, который считается самым износостойким металлом в мире.Он в 100 раз прочнее высокопрочной стали, что делает его первым сплавом или комбинацией металлов в том же классе, что и алмаз и сапфир, самые износостойкие природные материалы. Команда Сандии недавно сообщила о своих выводах в Advanced Materials . «Мы показали, что в некоторые сплавы можно внести фундаментальные изменения, которые приведут к огромному увеличению производительности по широкому спектру реальных, практичных металлов», - сказал материаловед Ник Арджибей, автор статьи.

Хотя металлы обычно считаются прочными, когда они многократно трутся о другие металлы, например, в двигателе, они изнашиваются, деформируются и корродируют, если у них нет защитного барьера, как присадки в моторном масле.

В электронике подвижные контакты металл-металл получают аналогичную защиту с внешними слоями из золота или других сплавов драгоценных металлов. Но эти покрытия дорогие. И в конечном итоге они изнашиваются, поскольку соединения сжимаются и скользят друг по другу день за днем, год за годом, иногда миллионы, даже миллиарды раз.Эти эффекты усиливаются, чем меньше размер соединений, потому что чем меньше материала вы используете в начале, тем меньше износа может выдержать соединение, прежде чем оно перестанет работать.

С платиново-золотым покрытием Sandia только один слой атомов будет потерян после мили пробуксовки на гипотетических шинах. По словам Аргибая, сверхпрочное покрытие может сэкономить электронной промышленности более 100 миллионов долларов в год только на материалах, а также сделать электронику всех размеров и во многих отраслях более экономичной, долговечной и надежной - от аэрокосмических систем и ветряных турбин до микроэлектроники. для сотовых телефонов и радарных систем.

«Эти износостойкие материалы потенциально могут обеспечить повышение надежности для ряда устройств, которые мы исследовали», - сказал Крис Нордквист, инженер Sandia, не участвовавший в исследовании. «Возможности для интеграции и улучшения будут зависеть от конкретного устройства, но этот материал предоставит еще один инструмент для устранения текущих ограничений надежности металлических микроэлектронных компонентов».

Новый металл опровергает старую теорию

Вам может быть интересно, как металлурги на протяжении тысячелетий как-то это пропускали.По правде говоря, сочетание 90 процентов платины и 10 процентов золота вовсе не ново.

Но техника новая. Аргибай и его соавтор Майкл Чандросс разработали дизайн и заложили в него новую мудрость 21 века. Принято считать, что способность металла противостоять трению зависит от его твердости. Команда Sandia предложила новую теорию, согласно которой износ связан с тем, как металлы реагируют на тепло, а не с их твердостью, и они вручную выбрали металлы, пропорции и процесс изготовления, которые могли подтвердить свою теорию.

«Многие традиционные сплавы были разработаны для повышения прочности материала за счет уменьшения размера зерен», - сказал Джон Карри, постдокторант в Sandia и первый автор статьи. «Даже несмотря на это, в присутствии экстремальных напряжений и температур многие сплавы будут укрупняться или размягчаться, особенно при усталости. Мы увидели, что у нашего сплава платина-золото превосходная механическая и термическая стабильность, и мы не заметили значительных изменений микроструктуры. в течение очень долгих периодов циклических нагрузок во время скольжения.«

Теперь у них есть доказательства, которые они могут держать в руках. Он выглядит и ощущается как обычная платина, серебристо-белый и немного тяжелее чистого золота. Самое главное, он не тверже, чем другие сплавы платины с золотом, но он намного лучше сопротивляется нагреванию и в сотни раз более износостойкий.

Подход команды - современный, основанный на вычислительных инструментах. Теория Аргибая и Чандросса возникла в результате моделирования, в ходе которого было вычислено, как отдельные атомы влияют на крупномасштабные свойства материала, связь, которая редко очевидна только из наблюдений.Исследователи во многих областях науки используют вычислительные инструменты, чтобы избавиться от догадок в исследованиях и разработках.

«Мы переходим к фундаментальным атомным механизмам и микроструктуре и связываем все эти вещи вместе, чтобы понять, почему вы получаете хорошие рабочие характеристики или почему вы получаете плохие рабочие характеристики, а затем разрабатываем сплав, который дает вам хорошие характеристики», - сказал Чандросс.

Сюрприз

Тем не менее, в науке всегда будут сюрпризы.В отдельной статье, опубликованной в Carbon , команда Sandia описывает результаты замечательной аварии. Однажды при измерении износа их платино-золотого покрытия на их поверхности начала образовываться неожиданная черная пленка. Они узнали это: алмазоподобный углерод, одно из лучших искусственных покрытий в мире, гладкое, как графит, и твердое, как алмаз. Их творение делало собственную смазку, причем неплохую.

Алмазоподобный углерод обычно требует особых условий для производства, и тем не менее сплав синтезировал его самопроизвольно.

«Мы считаем, что стабильность и внутренняя стойкость к износу позволяют углеродсодержащим молекулам из окружающей среды прилипать и разрушаться во время скольжения, в конечном итоге образуя алмазоподобный углерод», - сказал Карри. «В промышленности есть другие методы для этого, но они обычно включают в себя вакуумные камеры с высокотемпературной плазмой из углеродных частиц. Это может стать очень дорогим».

Это явление можно использовать для дальнейшего улучшения и без того впечатляющих характеристик металла, а также потенциально может привести к более простому и экономичному способу массового производства смазочных материалов премиум-класса.

Предсказание пределов трения: команда изучает свойства материала.

Дополнительная информация: Джон Ф. Карри и др. Достижение сверхнизкого износа с помощью стабильных нанокристаллических металлов, Advanced Materials (2018).DOI: 10.1002 / adma.201802026 Предоставлено Сандийские национальные лаборатории

Ссылка : Инженеры создают самый износостойкий металлический сплав в мире (2018, 16 августа) получено 10 декабря 2020 с https: // физ.org / news / 2018-08-wear-устойчивый-металлический-сплав-world.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, никакие часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

.Справочник по материалам багажа: АБС-пластик, поликарбонат, полиэстер, нейлон

Покупка нового чемодана всегда является трудным решением. Вы хотите найти что-то, что лучше всего соответствует вашему стилю путешествий, а также то, что выглядит эстетично для вас (в конце концов, вы должны много этого видеть). Но это не все. Самый важный аспект, который следует учитывать, - это долговечность вашего нового багажа. В конечном итоге именно долговечность влияет на срок службы вашего нового чемодана.Вы хотите найти вещь, которая будет в ней надолго.

В конце концов, последнее, что вам нужно, - это чемодан, который порвется или иным образом сломается в вашу первую поездку. Это может случится. На выбор предлагается множество различных материалов для багажа: алюминий, поликарбонат, АБС, полипропилен, нейлон, баллистический нейлон, нейлон Cordura, полиэстер, холст, ткань оксфорд и кожа. И некоторые из них лучше других выдержат давление дальнего полета.

Для многих эти имена будут выглядеть как таблица элементов.Узнаваемые слова, но они мало что значат. Теперь мы объясним различия между ними, чтобы вы могли понять, какой материал вам подходит.

Сравнение материалов жесткого багажа

В приведенной ниже таблице я оценил каждый материал жесткого багажа по его цене, прочности и весу.

| Материал | Прочность | Легкость | Цена |

|---|---|---|---|

| Алюминий | 10 | 5 | $$$$$ |

| Поликарбонат | 8 | 7 | $ $$ |

| Полипропилен | 6 | 9 | $$ |

| ABS | 5 | 8 | $$ |

Какой материал лучше всего подходит для жесткого багажа?

Опять же, требования к багажу людей, как правило, уникальны в зависимости от их стиля путешествия или ситуации.Для изготовления твердого материала используются четыре основных материала: акрилонитрил-бутадиен-стирол (АБС), полипропилен, поликарбонат (ПК) и алюминий.

Если ваше решение будет основываться только на затратах, вам подойдет ABS, так как она самая дешевая из группы.

Если вы ищете что-то, что соответствует вашему бюджету, но при этом достаточно прочное для длительных путешествий, подумайте о багаже, сделанном из полипропилена или поликарбоната

И, наконец, если стоимость не является проблемой, и вы ищете самый прочный вид чемодана, выбирайте алюминиевый.

В приведенной выше таблице мы сравнили четыре материала, из которых изготовлен жесткий багаж, по цене, прочности и весу. Ниже вы также найдете дополнительную информацию по каждому материалу. Надеюсь, это поможет вам решить, какой материал лучше всего подойдет вам.

Акрилонитрилбутадиенстирол (АБС)

Сокращение от акрилонитрилбутадиенстирола. АБС представляет собой смесь трех различных материалов. Хотя он также широко используется в других отраслях промышленности, это самый популярный материал для изготовления чемоданов с твердой поверхностью.Особенно в доступном багаже из-за низкой стоимости производства. Часто вы можете получить полный комплект багажа из АБС-пластика по цене одного чемодана из поликарбоната.

По сравнению с другими пластиками, используемыми в чемоданах с жесткой оболочкой, АБС является наиболее жестким. Однако жесткость не учитывает долговечность, потому что и полипропилен, и поликарбонат более долговечны и служат дольше. Из-за негибкости чемоданы из АБС-пластика с большей вероятностью будут иметь трещины в жестком корпусе.

Наконец, АБС легче, чем поликарбонат, но не такой легкий, как полипропилен.Вот почему более дешевые чемоданы с жесткой крышей часто легче, чем более дорогие чемоданы из ПК (поликарбоната).

Поликарбонат (ПК)

Поликарбонат, сокращенно от «Поликарбонат», является вторым по популярности материалом, используемым в жестких чемоданах.

ПК намного более устойчив к ударам, чем АБС или полипропилен. Приняв в руки чемоданы из АБС и поликарбоната, можно подумать, что АБС более прочный из-за его жесткости. Но на самом деле это не так. Поликарбонат гораздо более гибкий и более устойчивый к образованию трещин, поэтому он является идеальным выбором для приложений, где требуется высокая долговечность.

Однако за повышенную прочность приходится платить, потому что ПК намного дороже АБС и полипропилена, а также тяжелее.

Полипропилен (PP)

Полипропилен довольно редко используется в багаже по сравнению с ABS или поликарбонатом.

Это самый легкий материал из трех, а также довольно прочный - он прочнее, чем АБС, но не такой прочный, как поликарбонат. Что касается затрат, он также не такой дорогой, как ПК, и по цене примерно такой же, как чемоданы из ABS.

К сожалению, я всегда замечал, что чемоданы из полипропилена кажутся дешевыми. Из-за их веса и гибкости я всегда считал полипропиленовые чемоданы менее прочными, чем ABS или PC, что не соответствует действительности. На самом деле кажущаяся долговечность может быть причиной того, что полипропилен не так популярен в багаже.

Алюминий

Из всех материалов для чемоданов с твердой поверхностью алюминий является наиболее прочным.

Яркий символ алюминиевых чемоданов - Rimowa.Они производят алюминиевые чемоданы с 1937 года, и их корпуса практически неразрушимы. Долговечность заключается в самом материале, потому что алюминий очень трудно сломать. Под высоким давлением алюминий скорее всего изгибается, а не трескается.

Однако алюминий в чемоданах применяется довольно редко. В основном потому, что он тяжелее пластика и стоит намного, намного дороже. Обычно алюминиевые чемоданы стоят от 500 до 1200 долларов, что дорого по сравнению, скажем, с прочными поликарбонатными чемоданами, которые можно купить за 100 -200 долларов.

Сравнение материалов для мягкого багажа

В приведенной ниже таблице я оценил каждую мягкую ткань для багажа по цене, прочности и весу.

| Материал | Прочность | Легкость | Цена |

|---|---|---|---|

| Полиэстер | 5 | 9 | $$ |

| Оксфорд ткань | 6 | 8 | $$ |

| Нейлон | 7 | 8 | $$$ |

| Нейлон Cordura | 8 | 6 | $$$$ |

| Баллистический нейлон | 9 | 6 | $$$ $ |

| Холст | 8 | 5 | $$$$ |

| Кожа | 9 | 4 | $$$$ |

Какой материал лучше всего подходит для чемоданов софтсайд?

Выбор материала для мягкого багажа может быть немного сложнее.Существует гораздо более широкий выбор материалов, в том числе: полиэстер, ткань Оксфорд, нейлон, баллистический нейлон, нейлон Cordura, холст и кожа.

Если вам нужно что-то экономичное, и вы не возражаете, если корпус будет менее устойчивым к царапинам и разрывом, хорошим выбором может стать ткань из полиэстера и оксфорда. Однако, если вы хотите что-то более прочное, вам придется заплатить немного больше за нейлоновый чемодан. Из всех нейлонов самым прочным является Ballistic, за ним следуют Cordura и, наконец, обычный нейлон.

Если у вас большой бюджет и вы хотите что-то более дорогостоящее, чем чемоданы, попробуйте кожу или холст. Для некоторых кожа также более эстетична, хотя и стоит очень дорого.

Полиэстер

Все ткани измеряются в денье - масса одной нити длиной 9000 м. Я знаю, это странный способ измерения ткани. Я попытаюсь объяснить. Например, одна шелковая нить длиной 9 км весит 1 грамм, что составляет один денье или 1D. Полиэфирные нити обычно варьируются от 300D до 1800D, что означает, что одна полиэфирная нить длиной 9 км будет весить от 300 до 1800 г.Как правило, чем больше денье, тем прочнее материал.

Полиэстер обычно используется для изготовления чемоданов из более дешевых тканей, потому что он дешевле нейлона. Если посмотреть на его свойства, то полиэстер менее прочен и менее устойчив к царапинам и разрыву, чем нейлон или холст. Однако он весит немного меньше нейлона, и это хорошо. Выбирая чемоданы из полиэстера, старайтесь использовать нейлон не менее 800D, который достаточно прочен.

Ткань Оксфорд

Ткань Оксфорд - это воздухопроницаемая ткань корзиночного плетения, первоначально сделанная из хлопка, однако сегодня ее часто смешивают с другими тканями, такими как вискоза и полиэстер.Это результат особого процесса плетения корзин, известного как оксфордское плетение, отсюда и название.

В свое время ткань Оксфорд чаще всего использовалась для изготовления одежды, особенно повседневной. Однако в последнее время он стал довольно популярным для использования в других местах, например, для обработки окон, стен и пододеяльников. Нет ничего необычного в том, что оксфордскую ткань используют и для чемоданов, и ее используют даже некоторые ведущие бренды. Для чемоданов ткань обычно имеет толщину около 600D для водонепроницаемости, хотя можно найти материал до 1680D с исключительной стойкостью к истиранию и разрыву.

Нейлон

Нейлон дороже полиэстера, поэтому из этого материала обычно делают дорогой багаж.

В денье нейлоновые ткани обычно ниже, чем полиэстер, но они также имеют тенденцию быть прочнее. Например, нейлон 450D будет прочнее, чем полиэстер 600d. Это может быть то, что вам стоит иметь в виду, если вы рассматриваете багаж, сделанный из любого из двух. Нейлон также более устойчив к истиранию и разрыву, что идеально подходит для тканевых чемоданов.Следует отметить, что нейлон несколько тяжелее полиэстера.

Баллистический нейлон

Этот материал появился во время Второй мировой войны как попытка американской компании создать «бронежилет», т.е. форму бронежилета, которая могла бы защитить от пуль и осколков артиллерийских снарядов. Интересно, да? К сожалению, баллистический нейлон не смог достичь этой цели, но он до сих пор используется для изготовления долговечных изделий.

Хотя баллистический нейлон сделан из нейлона, его свойства не совсем такие.Он соткан по-другому и состоит из более толстых и тяжелых ниток (обычно 840D или 1050D). Хотя они не смогли сделать его пуленепробиваемым, они создали ткань, которая практически защищена от путешествий.

В основном используется в рюкзаках и другом дорожном снаряжении, которое требует повышенной прочности. Он груб на ощупь и тяжелее обычного нейлона. По сравнению с обычным нейлоном или полиэстером, он более устойчив к разрыву и истиранию.

Cordura Nylon

Cordura - это другой тип нейлона, несколько похожий на баллистический нейлон.Он был разработан в ту же эпоху, и он такой же прочный. Cordura также изготавливается из нейлоновых нитей толщиной 1050D.

Этот материал используется в дорожном снаряжении высокого класса, которое должно быть сверхпрочным и устойчивым к погодным условиям. Ключевое отличие от нейлона Ballistic состоит в том, что Cordura более устойчива к истиранию и больше похожа на Canvas. Кроме того, он не такой прочный, как баллистический нейлон. Оба материала исключительно прочные, и оба являются хорошим выбором для тканевых товаров для путешествий, таких как рюкзаки и чемоданы.

Холст

Холст - это тканый материал, сделанный из хлопка, конопли или его смеси. Хотя он редко используется в багаже, он довольно часто встречается в рюкзаках и других туристических товарах.

Он прочнее обычного полиэстера, но не такой прочный, как нейлон. Поскольку он сделан из органических материалов, а не из пластика, он не так устойчив к атмосферным воздействиям и может начать гнить, если оставить его во влажных условиях. Он также тяжелее полиэстера или нейлона и может быть довольно дорогим. Благодаря своему более естественному виду, он чаще встречается в рюкзаках, спортивных сумках и куртках, а не в чемоданах.

Кожа

Хотя кожа широко использовалась для изготовления чемоданов в 50-х годах, она быстро уступила место ткани, алюминию и пластику. В настоящее время трудно найти кожаные чемоданы, за исключением некоторых дорогих моделей, которые прославляют старомодный вид, например Globe-trotter. Тем не менее, кожа по-прежнему широко используется в сумках, рюкзаках и вещевых сумках.

Кожаные сумки намного прочнее, чем сумки из полиэстера и большинства нейлонов. При правильном лечении они могут прослужить всю жизнь.Главный недостаток кожаных сумок в том, что они невероятно тяжелые, не такие погодоустойчивые и дорогие.

Жесткий и мягкий багаж

И твердый, и мягкий багаж имеют свои преимущества. Жесткий багаж обеспечивает большую защиту, его легче чистить и он водонепроницаем. С другой стороны, тканевые чемоданы более гибкие, легкие и не трескаются. По долговечности и цене оба они очень похожи.

Давайте посмотрим на все преимущества, которые предлагает каждый тип.

Преимущества чемодана Hardshell

- Невозможно вместить вместе.Это хорошо для ручной клади, где ограничения по размеру играют важную роль;

- Лучшая защита для электроники и хрупких предметов;

- Водонепроницаемый или водоотталкивающий;

- Легко чистится.

- Часто поставляется с кодовыми замками, одобренными TSA.

- Доступны варианты без молнии.

Недостатки жесткого багажа

- Трещины могут появиться после нормального износа;

- Не помещается в тесных верхних отсеках;

- Часто тяжелее;

- Отверстия типа «сплит-книжка» не слишком удобны для упаковки кубиков;

- Почесаться.

Ткань Чемоданы Преимущества

- Часто легче твердых чемоданов;

- Может перевозиться вместе. Это хорошо для зарегистрированного багажа, если вы все еще не превышаете допустимый вес;

- Легче поместится в ограниченном пространстве;

- дольше выглядит новым, потому что царапины не видны;

- Предназначен для упаковки кубиков.

Недостатки чемодана софтсайд

- Может порезаться ткань;

- Сложнее чистить;

- Вода легко проникает сквозь материал;

- Слабая защита твердых и хрупких предметов;

- Редко поставляется с замками для багажа.

Какой багаж у вас - жесткий или мягкий?

Популярность обоих определенно колебалась с течением времени. В 60-х и 70-х годах более широко использовался жесткий багаж, однако изменения в технологиях со временем привели к изменениям, и мягкий багаж стал более популярным. В настоящее время мир материалов для багажа снова перевернулся, и хардсайд вернулся.

Из этого анекдота вы можете извлечь то, что всегда будут причины предпочесть твердую сторону мягкой, и наоборот.Как видите, у обоих типов багажа есть свои преимущества и недостатки. Вам решать, каковы ваши приоритеты при выборе чемодана. Выберите свои параметры, и определиться с тем, что купить, станет намного проще.

На что следует обратить внимание при покупке тканевого чемодана Softside

Я изучил слишком много тканевых чемоданов, поэтому кое-что знаю. Вот основные вещи, на которые следует обратить внимание при поиске подходящего тканевого багажа.

- Купите нейлоновый чемодан. Будь то баллистический нейлон, Cordura или обычный нейлон, стоит потратить 30–100 долларов на более прочный материал.

- Проверьте молнии. Потратьте несколько минут на просмотр отзывов и выясните, не мешают ли покупатели сломанные молнии. Часто более дешевые тканевые футляры снабжены дешевыми молниями, которые легко ломаются. В идеале вам нужны толстые и прочные молнии, такие как молнии YKK.

- Если вращающихся колес нет, убедитесь, что нижняя часть сделана из плотной ткани. Во многих доступных по цене тканевых чемоданах с роликовыми колесами нижняя часть будет первой, на которой видны разрывы и потертости.

- Купите тканевые чемоданы черного цвета. Багаж из ярко окрашенной ткани может довольно быстро стать некрасивым, из-за масляных пятен и потертостей.

- Проверьте, можно ли расширить корпус. Одним из преимуществ мягких чемоданов является их способность расширяться, если вам нужно упаковать какие-либо дополнительные предметы. Убедитесь, что эта функция включена, потому что никогда не знаешь, когда она понадобится.

На что следует обратить внимание при покупке багажа с жесткой оболочкой

Я бы стал более осторожным при покупке багажа с жесткой оболочкой, потому что часто более дешевые чемоданы могут сломаться после одной или двух поездок. Если вы получаете дешевый чемодан, лучше купите тканевый с коньковыми колесами. В тяжелых случаях вы должны потратить не менее 100 долларов США.

- Выберите поликарбонат или алюминий. В большинстве случаев поликарбонат является лучшим вариантом, поскольку он недорогой и долговечный.

- Купите корпус с устойчивым к царапинам покрытием. Все глянцевые модели царапаются сразу после нескольких поездок. Вместо этого используйте узорчатую отделку.

- Проверьте вес чемодана. Некоторые производители делают невероятно тяжелые чемоданы с жесткой поверхностью, поэтому обязательно проверьте их вес перед покупкой.

- Убедитесь, что размеры правильные. В идеале, жесткая ручная кладь должна быть меньше 22 x 14 x 9 дюймов с колесами и ручками в комплекте.Часто указанные размеры указаны без колес и ручек, поэтому убедитесь, что вы выбрали правильные размеры.

- Сначала прочтите отзывы. Часто дешевые жесткие чемоданы имеют трещины, сломанные спиннинговые колеса, сломанные ручки и сломанные молнии. Обязательно потратьте пять минут на чтение отзывов перед покупкой.

- Получите ящик с расширяемой шириной и замками, одобренными TSA. Для новых чемоданов с жесткой крышей эти функции просто необходимы.

самолет | Определение, типы, механика и факты

На самолет, выполняющий прямой и горизонтальный безускоренный полет, действуют четыре силы. (При повороте, нырянии или полете с набором высоты в игру вступают дополнительные силы.) Эти силы - подъемная сила, сила, действующая вверх; лобовое сопротивление, замедляющая сила сопротивления подъемной силе и трению летательного аппарата, движущегося по воздуху; вес - нисходящее воздействие гравитации на самолет; и тяга - сила, действующая вперед, создаваемая двигательной установкой (или, в случае летательного аппарата без двигателя, за счет силы тяжести для преобразования высоты в скорость).Сопротивление и вес - это элементы, присущие любому объекту, включая самолет. Подъемная сила и тяга - это искусственно созданные элементы, предназначенные для полета самолета.

Чтобы понять подъемную силу, необходимо сначала понять аэродинамический профиль, который представляет собой конструкцию, предназначенную для получения реакции на его поверхность со стороны воздуха, через который он движется. Ранние аэродинамические поверхности обычно имели немного больше, чем слегка изогнутую верхнюю поверхность и плоскую нижнюю поверхность. С годами профили были адаптированы для удовлетворения меняющихся потребностей.К 1920-м годам аэродинамические поверхности обычно имели закругленную верхнюю поверхность, причем наибольшая высота достигалась в первой трети хорды (ширины). Со временем как верхняя, так и нижняя поверхности изгибались в большей или меньшей степени, а самая толстая часть профиля постепенно отодвигалась назад. По мере роста воздушной скорости возникла потребность в очень плавном прохождении воздуха над поверхностью, что было достигнуто в аэродинамическом профиле с ламинарным потоком, где изгиб был дальше назад, чем требовала современная практика. Сверхзвуковой самолет потребовал еще более радикальных изменений формы крыла, некоторые из них утратили округлость, которая раньше ассоциировалась с крылом, и имели форму двойного клина.

Получите эксклюзивный доступ к материалам нашего первого издания 1768 года с подпиской. Подпишитесь сегодняПри движении вперед в воздухе профиль крыла получает полезную для полета реакцию от воздуха, проходящего над его поверхностью. (В полете аэродинамический профиль крыла обычно создает наибольшую подъемную силу, но пропеллеры, хвостовые поверхности и фюзеляж также действуют как аэродинамические поверхности и создают различную подъемную силу.) В 18 веке швейцарский математик Даниэль Бернулли обнаружил, что если скорость воздуха увеличивается над определенной точкой профиля, давление воздуха уменьшается.Воздух, протекающий по изогнутой верхней поверхности профиля крыла, движется быстрее, чем воздух, текущий по нижней поверхности, уменьшая давление сверху. Более высокое давление снизу толкает (поднимает) крыло вверх в область более низкого давления. Одновременно воздух, протекающий по нижней части крыла, отклоняется вниз, обеспечивая равную и противоположную реакцию Ньютона и внося свой вклад в общую подъемную силу.

Подъемная сила, создаваемая аэродинамическим профилем, также зависит от его «угла атаки», т. Е. Его угла по отношению к ветру.И подъемную силу, и угол атаки можно сразу же, если грубо продемонстрировать, высунув руку в окно движущегося автомобиля. Когда рука развернута к ветру, ощущается сильное сопротивление и создается небольшая «подъемная сила», так как за кистью имеется турбулентная область. Отношение подъемной силы к лобовому сопротивлению низкое. Когда руку держат параллельно ветру, сопротивление гораздо меньше и создается умеренная подъемная сила, турбулентность сглаживается, а соотношение подъемной силы и сопротивления становится лучше.Однако, если руку слегка повернуть так, чтобы ее передний край был поднят до большего угла атаки, подъемная сила увеличится. Это благоприятное увеличение подъемной силы и аэродинамического сопротивления создаст тенденцию для руки «взлетать» вверх и снова. Чем больше скорость, тем больше будет подъемная сила и сопротивление. Таким образом, общая подъемная сила связана с формой аэродинамического профиля, углом атаки и скоростью, с которой крыло движется по воздуху.

Вес - это сила, которая действует противоположно подъемной силе.Таким образом, конструкторы стараются сделать самолет максимально легким. Поскольку все конструкции самолетов имеют тенденцию к увеличению веса в процессе разработки, у современного персонала аэрокосмической техники есть специалисты, контролирующие вес с самого начала проектирования. Кроме того, пилоты должны контролировать общий вес, который разрешено перевозить воздушному судну (с учетом пассажиров, топлива и груза), как по количеству, так и по местоположению. Распределение веса (т. Е. Контроль центра тяжести самолета) так же важно с аэродинамической точки зрения, как и величина переносимого веса.

Тяга, сила, действующая вперед, противоположна сопротивлению, так как подъемная сила противоположна весу. Тяга достигается за счет ускорения массы окружающего воздуха до скорости, превышающей скорость самолета; равная и противоположная реакция - это движение самолета вперед. В самолетах с возвратно-поступательным движением или турбовинтовым двигателем тяга возникает из движущей силы, создаваемой вращением винта, а остаточная тяга создается выхлопом. В реактивном двигателе тяга возникает из движущей силы вращающихся лопастей турбины, сжимающей воздух, который затем расширяется за счет сгорания введенного топлива и выпускается из двигателя.В самолетах с ракетными двигателями тяга возникает за счет равной и противоположной реакции на сгорание ракетного топлива. В планере высота, достигнутая механическими, орографическими или тепловыми методами, преобразуется в скорость с помощью силы тяжести.

Противодействие тяговому усилию оказывает сопротивление, которое состоит из двух элементов. Паразитное сопротивление - это сопротивление формы (из-за формы), трение кожи, интерференция и все другие элементы, которые не способствуют подъемной силе; индуцированное сопротивление - это сопротивление, создаваемое в результате создания подъемной силы.

Паразитное сопротивление увеличивается с увеличением скорости полета. Для большинства полетов желательно свести к минимуму лобовое сопротивление, и по этой причине значительное внимание уделяется оптимизации формы самолета за счет устранения как можно большего количества элементов, вызывающих лобовое сопротивление (например, закрытие кабины навесом, убирая шасси, используя клепку заподлицо, а также покраску и полировку поверхностей). Некоторые менее очевидные элементы сопротивления включают относительное расположение и площадь поверхностей фюзеляжа и крыла, двигателя и оперения; пересечение поверхностей крыла и оперения; непреднамеренная утечка воздуха через конструкцию; использование лишнего воздуха для охлаждения; и использование индивидуальных форм, вызывающих локальное разделение воздушного потока.

Индуцированное сопротивление возникает из-за того, что элемент воздуха отклоняется вниз, который не является вертикальным по отношению к траектории полета, а слегка наклонен назад от нее. Чем больше угол атаки, тем больше и сопротивление; в критической точке угол атаки может стать настолько большим, что воздушный поток прерывается над верхней поверхностью крыла, и подъемная сила теряется, а сопротивление увеличивается. Это критическое состояние называется срывом.

Подъемная сила, лобовое сопротивление и сваливание по-разному зависят от формы крыла в плане.Эллиптическое крыло, подобное тому, которое использовалось на истребителе Supermarine Spitfire времен Второй мировой войны, например, в то время как аэродинамически идеальное для дозвукового самолета, имеет более нежелательный рисунок сваливания, чем простое прямоугольное крыло.

Supermarine Spitfire

Supermarine Spitfire Supermarine Spitfire, лучший британский истребитель с 1938 года до Второй мировой войны.

Quadrant / FlightАэродинамика сверхзвукового полета сложна. Воздух сжимаемый, и по мере увеличения скорости и высоты скорость воздушного потока над летательным аппаратом начинает превышать скорость летательного аппарата по воздуху.Скорость, с которой эта сжимаемость влияет на самолет, выражается как отношение скорости самолета к скорости звука, называемое числом Маха в честь австрийского физика Эрнста Маха. Критическое число Маха для летательного аппарата определяется как такое, при котором в некоторой точке самолета воздушный поток достигает скорости звука.