Триплированная ткань что это такое

Триплирование

Триплирование – это соединение тканей при добавлении эластичной прослойки из мягкого материала. Триплированные ткани широко используются в легкой промышленности, для изготовления мебельных материалов, при пошиве обуви, для облицовки кабин машин и т.д. Триплирование позволяет соединять материал с разными физическими и химическими показателями. Готовая ткань отличается долговечностью, имеет большой спектр расцветок, качественные показатели и внешний вид продукции улучшаются.

Триплированный материал представляет собой специальную ткань, которая предназначена для обивки автомобильных или автобусных салонов. Название данного материала произошло от слова «трипликс», то есть, «три слоя в одном». Основу первого слоя составляют привычные материалы, часто используемые для обивки – это любая кожа как натуральная, так и искусственная, такие ткани как флок или велюр, также может применяться обычный трикотаж или трикотаж с небольшим форсом. Нередко для лицевого слоя используются различные полиэфирные и кареточные ткани, например, жаккард и твид.

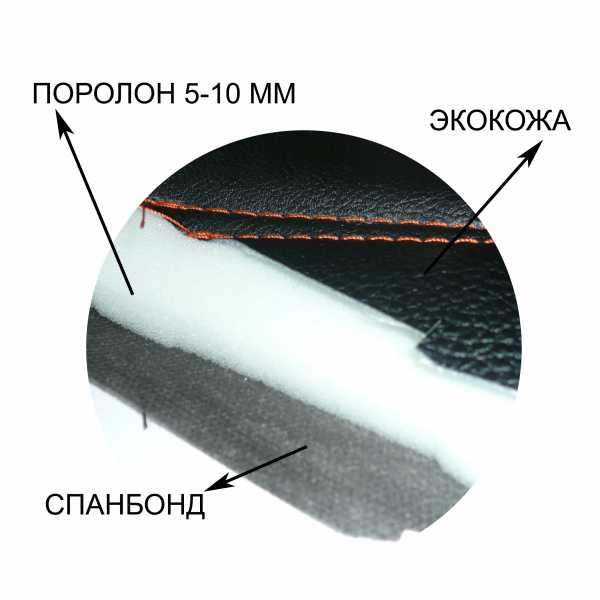

Что касается среднего слоя такой триплированной ткани, то в данном случае может быть использован поролон (пенополиуретан). Первый верхний и нижний слой соединяются со средним, внутренним слоем, клеевым или же огненным методом. Для изготовления третьего последнего слоя в таких тканях применяется либо трикотаж, либо специальная трикотажная сетка. В некоторых случаях может быть использован такой материал, как спанбонд.

Процесс триплирования

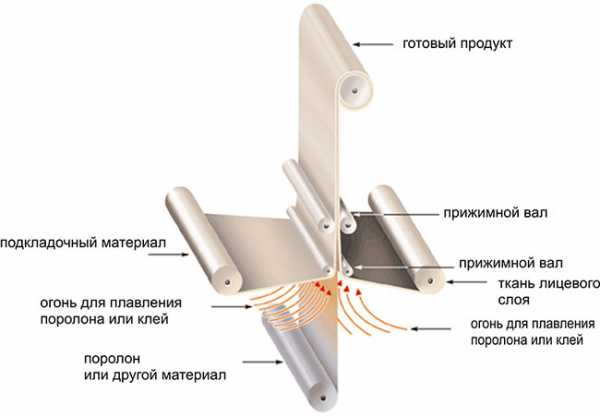

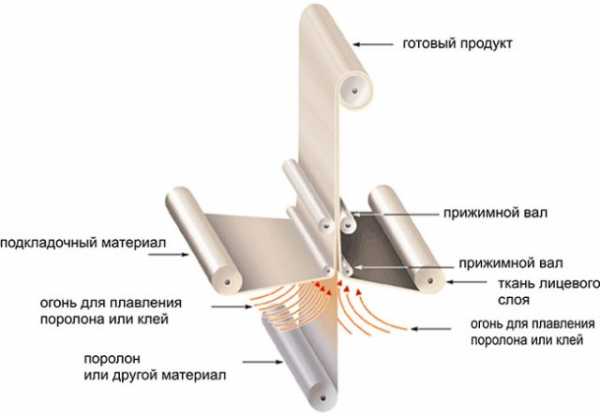

Для осуществления данного процесса необходимо применять специальное оборудование – машину для огненного триплирования. Сам процесс склеивания всех трех слоев происходит с помощью пенополиуретана, который плавится под действием очень высокой температуры, в пределах 2000 градусов Цельсия. Расплавляясь, материал проходит через специальные валы, которые способствуют надежному склеиванию данного материала с подкладкой первого слоя и лицевой стороной последнего слоя. В итоге получается высококачественный материал, состоящий из трех слоев.

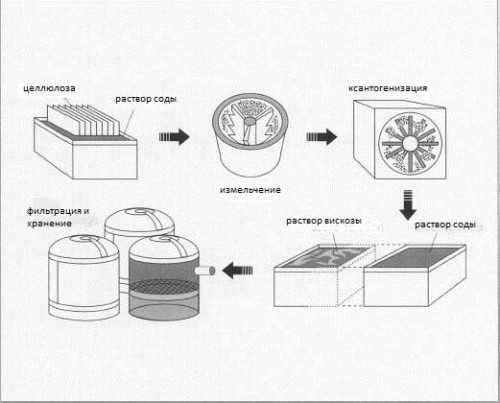

Принципиальная схема процесса триплирования:

Области применения:

Как правило, подобный материал широко используется в такой отрасли, как легкая промышленность, в качестве материала для изготовления различной одежды и головных уборов, для обивки мебели, а также для производства обуви. Использовать такие ткани можно также для пошива занавесок и тюлей. Встретить триплированные ткани можно также в салонах различного транспорта, например, в автомобилях, автобусах, дорожно-строительных машинах и в салонах сельскохозяйственной техники.

Триплированный материал

25.03.2015

Триплированный материал для производства театральных кресел Алькала, Алоба и др. это специальная ткань, которая предназначена для обивки театральных кресел. Само название триплирование произошло от слова «трипликс», что обозначает – «три слоя в одном». Основой первого слоя является обычный материал используемый для обивки кресла это как правило Алькала или Алоба. Нужно понимать, что в принципе это может быть любой материал, экокожа, натуральная кожа, любые мебельные ткани на выбор заказчика.

Средний слой триплированной ткани это как правило поролон (пенополиуретан) толщиной от 2х до 5 мм. Третий слой это трикотажная сетка. Производитель который пытается сэкономить на материале, в качестве третьего слоя использует спанбонд. Первый так называемый лицевой слой, соединяется с последующими слоями клеевым или огненным методом. Процесс триплирования материалов выполняется на специальном оборудовании. Кустарным способом, на небольших производствах, триплирование не выполнить.

Для производства театральных кресел, мы заказываем услуги по триплированию ткани Алькала или Алоба в Москве так, как в Омске нет специального оборудования для выполнения таких работ. Не триплированные ткани в производстве театральных кресел мы не используем, кроме тех случаев когда на этом настаивает заказчик..

- Процесс триплирования

Машина для огненного триплирования основа для выполнения самого процесса. Процесс склеивания при спользовании такого оборудования происходит при помощи поролона (пенополиуритана). Под действием высокой температуры он плавится. Оплавляясь, материал при прохождении через специальные валки, надежно склеивает лицевой материал и третий слой в виде сетки. На выходе получается высококачественный материал который состоит из трех слоёв.

Процессу триплирования как правило не подвергаются материалы с плотностью выше 450 г/м. То есть тот же бархат нет смысла обрабатывать таким методом так, как его плотность достаточная для использования в качестве обивки театральных кресел.

- Принципиальная схема процесса триплирования

- Области применения

Триплированные материалы нашли своё широкое применение и используются в качестве обивки театральных кресел, для пошива автомобильных чехлов, для обивки специальной мебели. Часто такая ткань используется в легкой и обувной промышленности. При пошиве одежды для сцены триплированные ткани являются часто используемым материалом.

Обзор технологии триплирования материалов | GreaTech

Технология триплирования (от латинского слова triplex — тройной) представляет собой склеивание двух или более материалов, при помощи специального оборудования, техники нанесения и видов термоклея.

Триплированные материалы применяются в производстве всевозможной обуви, одежды, сумок и другой текстильной продукции. Также триплирование ткани и кожи используется для изготовления авто чехлов и обивки интерьера автомобилей, различной продукции из дерева и строительстве для формирования железобетонных конструкций. По мимо этого с помощью данной технологии производятся многослойные защитные стёкла для зданий и автотранспорта.

Воспользоваться услугами триплирования и дублирования вы можете у текстильной компании АВТОТЕКС. Также вы можете приобрести обивочные материалы собственного производства и готовую продукцию в виде автомобильных чехлов и обивок сидений. У компании АВТОТЕКС всегда самое лучшее качество и невероятно дешевые цены.

Суть технологии заключается в склеивании разных материалов (2 и более) с помощью специальных видов термоклея, специально подобранных для каждой пары поверхностей.

Сегодня мы постараемся максимально широко осветить применение технологии триплирования для производства стёкол различного назначения.

На данный момент существуют и активно применяются две основополагающие технологии изготовления «триплекс» — стекла.

Это технологии:

Автоклавная — данная технология представляет собой соединение двух или более силикатных стекол между собой специализированной полимерной пленкой, под действием высокой температуры и высокого давления. Процесс состоит из трёх этапов:

- Сначала стекла обрезаются по требуемым размерам, при необходимости изгибаются в печи для моллирования (Стекло при температуре 600—700 °C переходит в стадию начала процесса плавления и медленно изменяет свою первоначальную форму под воздействием собственного веса, принимая форму опорной поверхности (формы, матрицы). При этом пластина (стеклянная) сохраняет целостность и гладкость собственной поверхности. Необходимый минимальный радиус кривизны формы для формовки моллированием — 150 мм для стекла толщиной 10 мм. Моллирование производится в плоской тоннельной печи, в верхней части которой находятся керамические электронагреватели, которые в свою очередь управляются микроконтроллером, а в нижней — металлическая опорная поверхность (форма, матрица), на которую горизонтально укладывается пластина (стеклянная). Мощность стандартных печей для моллирования одиночных пластин размером до 2000×1000 мм при толщине до 25 мм достигает 33 кВт. При больших объёмах производства автостёкол применяются поточные тоннельные печи с непрерывным движением форм с заготовками. Время собственно моллирования — от 2 до 20 часов, за которым следует этап контролируемого остывания и отжига, снимающего напряжения в массе стекла. При моллировании стекло разогревается до температуры более 600°С. При остывании в нем возможно возникновение остаточного температурного напряжения, которое может способствовать появлению трещин в процессе эксплуатации. Для того, чтобы этого не происходило, необходимо строго выполнять технологический процесс, предусматривающий не только определенную скорость повышения температуры нагрева стекла, но и режим охлаждения, при котором в стекле не возникает остаточных напряжений. Процесс моллирования должен обеспечивать также высокую точность соблюдения геометрии при одновременном сохранении прозрачности стекла).

- Далее производится процесс очистки поверхности стекла, с целью исключить любые возможные загрязнения препятствующие соединению стекла и пленки.

- Затем, между стеклами, прокладывается ПВБ (поливинилбутиральная) пленка, и после предварительной под-прессовки, изделие спрессовывается в автоклаве, в автоматическом режиме, при температуре 150 градусов Цельсия и давлением 12.5 Бар.

Минусы данной технологии

К сожалению, несмотря на свои достоинства, такая технология не отличается высокой экологичностью производства. Большие температуры и давление, способствуют высокому риску разрушения стекла, в случае малейшего несоблюдения технологического процесса. Многие пренебрегают возможными последствиями использования данной технологии, но есть и гораздо более безопасная возможность получения триплекс стекла.

Топ 10 технологий, которые готовы выстрелить в 2018 году

Вакуумное ламинирование — предоставляет возможность избежать нагревание стекла под высоким давлением, что положительно влияет на безопасность производства.

В современном мире именно эта технология завоевала наибольшую популярность у профессионалов индустрии, по причине более высокой экономической выгоды по сравнению с автоклавной.

По мимо финансовой выгоды, не мало важным положительным фактором этой технологии, является высокая экологичность производства. Такой способ изготовления многослойных стеклол даёт возможность получать как массовый, так и уникальный пленочный триплекс. Рассмотрим суть данной технологии, для более полного раскрытия всех особенностей процесса изготовления стёкол. Как и в случае с автоклавной, вакуумное ламинирование подразделяется на несколько этапов производства.

Подготовка стекла:

- Сначала стекло нарезается, производится обработка его кромки.

- Далее выполняется подготовка поверхности. Стекло проходит стадию очистки в специализированной помывочной установке, а затем обрабатывается изопропиловым спиртом.

- Укладывается пленка: На стекло укладывается этиленвинилацетатная полимерная пленка, затем следующее стекло, и так далее, до получения необходимой конфигурации изделия и количества слоев.

- Загрузка готовой заготовки в установку для вакуумного ламинирования. Соединённые слои стекла и плёнки могут помещаться между двумя мембранами, в вакуумный пакет или в силиконовый бандаж, в зависимости от конфигурации используемой печи для триплекса.

- Подключение готового соединения стекло-пленка-стекло, к вакуумному пакету.

Вакуумное ламинирование:

- Холодный вакуум. На этой стадии с помощью насоса производится вакуумирование, для создания разряжения в рабочей области. Задача этой фазы — удаление пузырьков воздуха из заготовки, и ее предварительное формирование. Оптимальное разряжение при этом должно составлять «-0.95» бар. При ламинировании пакета 4+0,4+4 мм (стекло М1, сырое) время выдержки при температуре окружающей среды составит около 15-20 минут.

- Нагрев. На этой стадии осуществляется нагрев, вплоть до 100-130 градусов Цельсия, до температуры, необходимой для полимеризации используемой пленки. Основная цель этого этапа — обеспечение равномерного прогрева всей поверхности.

- Выдержка. Время данной фазы зависит от толщины полученного пакета. Учитывается толщина и количество слоев стекол, толщина и количество слоев пленки. Например при ламинировании пакета 4+0,4+4 мм (стекло М1, сырое) выдержка при температуре окружающей среды будет равна 15-20 минутам.

- Охлаждение. Процесс остывания осуществляется при постоянном разряжении «- 0,95» бара до температуры до 55 градусов по Цельсию, после чего разряжение снимается, и стекло остывает естественным образом до температуры 45 градусов Цельсия.

После этих операций, цикл производства можно считать завершённым.

Приведённые параметры по температурному режиму и вакуумированию не являются константными, и могут изменяться, в зависимости от потребностей конкретного заказчика..

В частности для работы со стеклом толще 4 мм, нужно пролонгировать время всего рабочего цикла на 5 минут, за каждый миллиметр разницы толщины стекла.

Верный выбор параметров, и строгое следование техпроцессу, с использованием качественного оборудования для триплекс, смогут обеспечить получение продукта высочайшего уровня, без последствий для жизни и здоровья человека, с сохранением дорогостоящего оборудования.

Теперь давайте рассмотрим возможности применения декоративного пленочного триплекса. Главной спецификой это технологии является применение всевозможных тканевых, пластиковых и деревянных материалов. Например ткань с уникальным узором, или композиция из деревянных фрагментов, металлической высечки или ротанга. Декоративный триплекс безусловно многократно увеличивает сферу применения стекла, и позволяет получать действительно потрясающие сверхпрочные стеклянные дизайнерские композиции.

Итак, мы познакомились с самыми основными технологиями производства пленочного триплекса. Но пленочным триплексом все многообразие триплекс технологии не ограничивается. Помимо него существует так же и заливной триплекс. Разница между ними заключается в том, что между стеклами не прокладывается пленка. Вместо неё, между уже заранее сконфигурированными стеклами, заливается жидкий полимер, который застывая, прочно связывает пакет в единое изделие.

Изделия из триплекса

И так, давайте посмотрим, где же применяются стёкла с использованием триплекс технологии?

Ответ на этот вопрос довольно прост, конечный результат триплекс-производства находится повсюду вокруг нас, стоит только оглянуться.

Примером изделий из триплекса являются:

- Лобовые стекла транспортных средств.

- Сверхпрочные защитные стеклопакеты в ювелирных магазинах, банках и на бронированных машинах.

- Витрины магазинов.

- Окна высоток, триплекс вполне способен посоперничать по своим характеристикам с закаленным стеклом, на строительном рынке.

- Всяческие элементы внутренней отделки, перегородки, полки, и тд.

В то время как декоративный триплекс нашел себя в:

- Интерьерах загородных домов и элитных квартир.

- Дизайнерской мебели.

- Светильниках, бра, и прочих осветительных приборах.

- Художественных инсталляциях.

- Дизайнерских полах балконов и помещений.

- И конечно же мы не забудем упомянуть о такой потрясающей теме как, витражи

Все выше перечисленные примеры всего разнообразия изделий полученных по триплекс технологии, в действительности являются лишь верхушкой айсберга. Выбор практически безграничен, он ограничивается только лишь фантазией человека ранее не знавшего, сколько замечательных и функциональных, безопасных, а главное повсюду востребованных видов стеклянных изделий, можно получить по данной технологии.

Производство триплекс — стекла

Теперь рассмотрим материалы и оборудование для производства триплекс — стекла. .

Необходимые расходные материалы.

Материалы для изготовления пленочного триплекса методом вакуумного ламинирования:

- Стекло. Силикатное стекло, чаще всего толщиной в 4+- мм. Разных цветов, с разным индексом прозрачности. Поддается любой принудительной деформации в печи для моллирования.

- Пленка. Используется EVA (этеленвинилацетатовая) пленка. Различной толщины и ширины.

- Декоративные расходники, это в первую очередь — ткани, краски, дерево, металл, ротанг и многое другое.

Оборудование для производства пленочного триплекса методом вакуумного ламинирования:

- Печь EVA BM. Работа выполняется посредством реализации процесса ламинирования, в ходе которого пользуются ацетатной плёнкой, предающей конечному изделию прекрасные звукоизолирующие и прочностные свойства.

- Нарезание триплекса выполняется с помощью полуавтоматического стола GENIUS 37 LM-S, обеспечивающем высокую производительность.

- В случае изготовления триплекс-стекла с помощью вакуумного пресса, возможно применить установку PVL-2000. Станок оснащён подогреваемым столом, на котором производится сборка пакетов, далее устанавливаемых на вакуумной мембране.

НПО "Промкомпозит" оказывает квалифицированные услуги по триплированию материалов: технологии триплирования тканей

Триплирование – это процесс соединения между собой нескольких слоёв ткани с добавлением прослойки из эластичного и мягкого материала. При этом соединять можно материалы с совершенно разными свойствами и химическими показателями. Триплирование ткани является достаточно сложным с технологической точки зрения процессом, состоящим из обработки и соединения нескольких видов тканей. Это позволяет придать им уникальные свойства: сделать их прочнее, износоустойчивей или создать оригинальную дизайнерскую композицию.

Где используется триплирование

Процесс триплирования достаточно широко используют в лёгкой промышленности. С его помощью изготавливают обувь, мебель и даже обивку для салонов авто. Ткань после этого процесса отличается долговечностью и высокими эксплуатационными характеристиками. Материал, полученный с применением триплирования, можно увидеть в салонах автомобилей, сельхозтехники и спецмашин. Как правило, основой первого слоя являются распространённые ткани, использующиеся для обивки:

- кожа,

- трикотаж,

- велюр,

- флок,

- твид.

Триплирование используется и при производстве одежды. Именно данный процесс позволяет соединять между собой кожу с мехом, джинс и трикотаж с вельветом и другие материалы, обладающие разными физико-химическими свойствами. Можно сказать, что процесс триплирования имеет большую область применения. Соединяя между собой различные виды тканей можно добиться оригинальной композиции, и сделать, например, салон автомобиля с неповторимым и необычным интерьером.

Основные технологии триплирования

На сегодняшний день существует несколько способов соединения между собой тканей. Из них широко применяются два:

- Способ огненного триплирования. В специальном оборудовании, под воздействием высоких температур происходит процесс плавления пенополиуретана. Расплавляясь, этот материал пропускается через валы, которые плотно и надёжно склеивают расплавленный пенополиуретан с тканями.

- Безогневый способ триплирования. Для соединения материалов применяются специальные виды термоклеев, которые подбираются для каждой пары поверхностей. Это позволяет склеивать между собой ткани любой сложности.

Наша компания оказывает квалифицированные услуги по триплированию различных материалов. Связавшись с нами, вы можете более подробно узнать всю интересующую вас информацию.

Технологии | "Швейная фабрика "Царина"

На данный момент фабрика располагает всеми современными видами оборудования в легкой промышленности.

— производство швейных изделий, ручной труд.

— изготовление пластиковой фурнитуры (на 3D принтерах и термо-пластавтоматах)

— термоклеевое дублирование/триплирование материалов

МАШИННАЯ ВЫШИВКА, АППЛИКАЦИЯ

Среди технологий нанесения изображения на ткань машинная вышивка на сегодняшний день конкурирует с термо-трансферной печатью и шелкографией. Основные преимущества машинной вышивки по сравнению с другими технологиями таковы:

- Машинную вышивку можно наносить практически на любые ткани. Машинная выписка без каких-либо ухищрений выполняется на бархате и махровом полотенце, что практически невозможно с помощью трансфера или шелкографии.

- Изделие с машинной вышивкой имеет большой срок использования, прочность и износостойкость. Продукцию с машинной вышивкой можно подвергать многократной стирке, так как вышивка сохраняет яркость красок.

- Вышитый машинным способом логотип получается объемным и рельефным, имеет более дорогой и эффектный вид, чем нанесенный другим способом.

Материалы, на которых выполняется машинная вышивка.

Машинная вышивка наносится на широчайший спектр материалов. Это практически весь спектр текстильных материалов, войлок, велюр, флис, кожа, кожзаменители и т.д. и т.п.

Области применения машинной вышивки.

Машинная вышивка используется для декорирования одежды (бейсболки, банданы, толстовки, футболки, спецодежда и пр.), сумок и рюкзаков, домашнего текстиля (скатерти, салфетки, шторы и гардины, подставки под чашки), изготовления сувенирной продукции (брелоки, подарочные мешочки как упаковка для подарков), шевронов (на спецодежду, спортивную униформу, форму спортивных клубов), дизайна интерьеров автомобилей (нанесение машинных вышивок на автомобильные коврики, покрытия сидений и т.п.), дизайна интерьеров (вышитые портреты и картины).

Оборудование для машинной вышивки.

Оборудование, которое используется для машинной вышивки – довольно сложные микропроцессорные устройства, которые называются вышивальными машинами. Современные вышивальные машины имеют в памяти более 500 рабочих и декоративных операций, около 10 видов петель, обеспечивают автоматические регулировки натяжения верхней и нижней нитей, имеют в настройках несколько видов алфавитов и цифр, более чем 20 направлений работы иглы, автоматизированные процессы настройки и подготовки к работе! Современная вышивальная машина способна автоматически вышивать гладью и крестом, делать мережки и ришелье. Она также может воспроизвести придуманную вышивку, рисунок которой создан на компьютере.

ПЕЧАТЬ ПО ТКАНИ (Материал из Википедии — свободной энциклопедии)

Перенос изображения подобен обычной печати на бумаге или иных стандартных носителях, но требует принципиально иного печатного блока и красок на основе оксидов металлов, способных надёжно удерживаться на ткани. Для светлой ткани используется обычный алгоритм работы струйного принтера, для тёмной — нанесение специального праймера и процесс для светлой ткани.

Подготовка материала подразумевает приглаживание ворса, постпроцесс — фиксацию нагревом (до 150 °С). Для прямой печати могут использоваться как специализированные устройства, так и широкоформатные струйные принтеры со специальным блоком сопел. С точки зрения операционной системы в этом случае происходит обычная печать, то есть не требуется никакая специальная подготовка устройства кроме профилирования при установке.

Для прямой печати на одежде подходит практически любой вид ткани, на котором может полимеризоваться краска. На практике это любой высококачественный текстиль, применяемый в рекламной и промо-сфере, а также для обычной одежды. Метод прямой печати невозможно использовать для синтетических тканей, обычно используют 100% хлопок, либо 95% хлопка и 5% лайкры. Так же возможна печать на темные ткани с использованием белых чернил, которые используются в качестве подложки перед нанесением цветного изображения.

ЛАЗЕРНАЯ РЕЗКА (Материал из Википедии — свободной энциклопедии) Технология резки и раскроя материалов, использующая лазер высокой мощности

обычно применяемая на промышленных производственных линиях.Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности. Благодаря большой мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

ВАКУУМНАЯ РЕЗКА: САПР (Материал из Википедии — свободной энциклопедии)

Система автоматизированного проектирования лекал и раскладок создана на базе передовых компьютерных технологий и предназначена для автоматизации конструкторско-технологической подготовки производства изделий. САПР широко используется в индивидуальном и серийном швейном (трикотажном) производстве, а также эффективно применяется в производстве автомобильных кресел и чехлов, мягкой мебели, игрушки, кожгалантереи, изделий из меха.

Применение САПР позволяет повысить производительность труда конструкторов и технологов в швейном производстве более чем в 2 раза, за счет этого существенно снизить трудоемкость и сроки разработки изделий, в среднем на 5% сократить расход материала, более чем в 3 раза сократить потребности экспериментального цеха в производственных площадях.

Основные этапы конструкторско-технологической подготовки швейных изделий в САПР включают: построение базовых конструкций изделий, конструктивное моделирование, градацию лекал по размерам и ростам, раскладку лекал, зарисовку лекал и раскладок на плоттере.

Отличительной особенностью САПР является высокая степень автоматизации всех этапов подготовки производства, надежность программного обеспечения, возможность использования стандартных типовых решений, гибкость пользовательских настроек.

Предусмотрено решение специальных задач подготовительного раскройного производства: расчет плана раскроя партии изделий, составление технологической последовательности производства и разделение труда, расчет норм расхода полотна в производстве бельевого и верхнего трикотажа, построение трасс раскроя и запись их в формате ISO-файлов для автоматических раскройных установок.

Для дальнейшей резки мы используем автоматический раскройный комплекс конвейерного типа с самоочищающимся рабочим полем, для многослойного раскроя любого типа тканей. С вакуумной установкой прижима настила.

МАШИННАЯ ВЯЗКА

Вязальная машина — техн

ическое устройство для вязания трикотажного полотна методом различного переплетения пряжи. Вязальные машины применяются трикотажной промышленности и в быту. Промышленная вязальная машина может достигать значительных размеров и, обычно, программно или механически программируется на производство какой-то одной детали, определенного типа вязки. Бытовая вязальная машина обычно выполняется в настольном варианте и более вариабельна. В зависимости от действий человека, работающего на вязальной машине, машина выдает полотно различной вязки, плотности, с различными цветовыми или текстурными рисунками. Первые промышленные вязальные машины появились в Италии в 15 веке. Они были предназначены для вязания бесшовных чулок. Пионером в производстве бытовых вязальных машин была компания «Зингер». Пиком популярности бытовых вязальных машин были 80-е годы 20 века. Машины стоили относительно дешево и позволяли быстро и качественно изготавливать оригинальную одежду. Начиная с начала 21 века в связи с усложнением вязальных машин произошло их удорожание, что снизило популярность вязальных машин у населения.

ическое устройство для вязания трикотажного полотна методом различного переплетения пряжи. Вязальные машины применяются трикотажной промышленности и в быту. Промышленная вязальная машина может достигать значительных размеров и, обычно, программно или механически программируется на производство какой-то одной детали, определенного типа вязки. Бытовая вязальная машина обычно выполняется в настольном варианте и более вариабельна. В зависимости от действий человека, работающего на вязальной машине, машина выдает полотно различной вязки, плотности, с различными цветовыми или текстурными рисунками. Первые промышленные вязальные машины появились в Италии в 15 веке. Они были предназначены для вязания бесшовных чулок. Пионером в производстве бытовых вязальных машин была компания «Зингер». Пиком популярности бытовых вязальных машин были 80-е годы 20 века. Машины стоили относительно дешево и позволяли быстро и качественно изготавливать оригинальную одежду. Начиная с начала 21 века в связи с усложнением вязальных машин произошло их удорожание, что снизило популярность вязальных машин у населения.

Промышленное вязальное оборудование – это машины высокой производительности, способные работать в условиях повышенных эксплуатационных нагрузок.

Промышленная вязальная машина, в отличие от машины для бытового использования, имеет большие размеры, оснащена электроникой или, как минимум, механической системой управления.

Современные промышленные вязальные машины выполняют массу различных функций. Это компьютеризированные вязальные машины, способные производить верхний трикотаж и различные аксессуары

ТАМПОПЕЧАТЬ (Материал из Википедии — свободной энциклопедии)

Тампонная печать — разновидность глубокой печати

Эластичный промежуточный элемент, переносящий изображение (называемый «тампоном» или «роллером»), позволяет переносить изображение с печатных форм глубокой, плоской, высокой и трафаретной печати на поверхности практически любой формы. Чаще всего используют печатную форму с углублёнными элементами изображения на плоской пластине.

Современные типографии имеют возможность печатать на авторучках, зажигалках, брелоках, бутылочных пробках, крышках банок, одноразовой посуде, парфюмерной упаковке, видеокассетах, компакт-дисках, корпусах приборов, значках, теннисных мячах и т. д. и т. п.

Способ появился в Швейцарии, где им печатали циферблаты часов. Тогда в качестве элемента для переноса изображения использовали тампон из желатина. На некоторых отечественных предприятиях до сих пор также применяют тампоны из желатино — глицериновой массы. Такие тампоны имеют низкую химическую устойчивость и механическую прочность, нестабильны по свойствам. Их тиражестойкость 1,5—2,0 тысячи оттисков.

В середине 1960-х годов была создана первая машина тампонной печати с электрическим приводом. Вскоре появились тампоны из вулканизированного холодным способом силикона.

В настоящее время применяются тампоны из полиэироретанов и силиконовых каучуков. Их тиражестойкость — несколько сотен тысяч оттисков.

Печать «по сырому» красками на растворителях (аналогично многоцветной трафаретной печати) позволяет наносить несколько красок. В настоящее время стала возможна растровая печать изображений хорошего качества.

Мы используем четырех-цветный тампопечатный станок для нанесения изображения на пластиковую фурнитуру, аксессуары, подарки.

ТЕРМОПЛАСТАВТОМАТ (Материал из Википедии — свободной энциклопедии)

Термопластавтомат (ТПА) — инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье осуществляется по ГОСТам

3D-принтер — устройство, использующее метод послойного создания физического объекта по цифровой 3D-модели.

МЫ создаем для собственных нужд: кронштейны, крепежи, образцы моделей пластиковой фурнитуры, для согласования с заказчиком, перед выходом в тираж на термопластавтомат.

ТИСНЕНИЕ

Плотно вошли в сознание людей понятия и образы драгоценных металлов. Блеск всегда ассоциируется с чем-то богатым и привлекательным. Поэтому визитки, этикетки, упаковка, сувенирные календари, ежедневники и другая полиграфическая продукция выглядит намного презентабельнее и дороже, если на ней используется тиснение. Особенно, когда речь идет про тиснение под «золото». И действительно, с конца XVI и до конца XIX века для «золотого» тиснения применяли чистое золото. Только в начале 20 века для получения изображения с настоящим металлическим блеском начали использовать тиснение фольгой. Самые первые упоминания о слепом тиснении на обложках книг пришли из Китая еще в VI веке н.э. А вообще своеобразные «печатки», с помощью которых оттискивали изображение на влажной коже и глине начали появляться до нашей эры. В наше время существует множество разновидностей тиснения.

ТИСНЕНИЕ ФОЛЬГОЙ

Наверное, самый распространенный вид тиснения. Тиснение фольгой преимущественно делается под воздействием температуры (горячее тиснение фольгой). Такое тиснение можно делать на коже, бумаге, картоне, пленке, пластике. В принципе на любом материале, который выдерживает высокие температуры. Горячее тиснение делается с помощью пресса для тиснения. На одну сторону пресса крепится металлическое клише, которое разогревается до определенной температуры (105-120 градусов, в зависимости от материала). Потом проматывается рулон фольги и при помощи давления (тоже зависит от материала), а так же температуры — изображение с клише в зеркальном виде остается на запечатываемом материале.

Относительно новая технология тиснения фольгой — холодное тиснение. Холодное тиснение фольгой имеет несколько полезных особенностей, по сравнению с горячим. Тиснение на бумаге конечно можно делать способом горячего тиснения, но вот нетермостойкие материалы никак не оттиснятся таким образом. Еще одно из преимуществ — скорость. Если горячее тиснение делается вручную, то холодное делается с использованием шелкографии — выборочной УФ-лакировки специальным лаком для холодного тиснения. Затем наносится фольга и закрепляется на тех местах, где был до этого нанесен лак. Поэтому холодное тиснение фольгой получило широкое распространение на рынке этикеточной продукции и при изготовлении других больших тиражей. Есть и недостаток — поверхность запечатываемого материала должна быть гладкой.

Еще одно ответвление тиснения фольгой называется фольгирование. Фольгирование проще и дешевле, чем обычное тиснение фольгой. Фольгирование делается с помощью ламинатора с горячими валами. Изображение на бумагу или картон распечатывается на лазерном принтере, затем вставляется рулон фольги для фольгирования (фольга для тиснения не подойдет) и под воздействием температуры тонер плавится и фольга приклеивается к нему. Фольга остается на тех местах, где был тонер. Это недорогой и быстрый способ нанесения фольги на бумагу, однако имеющий целый ряд недостатков. Во-первых, конечно же, фольгирование можно делать только на бумаге и картоне. И только на гладких, так как на дизайнерских фактурных бумагах тонер проваливается в рельеф, а фольга там не закрепится. Во-вторых, такой четкости изображения и качества, как при тиснении на бумаге, не получится. У мелких деталей могут получиться рваные линии и края.

БЛИНТОВОЕ ТИСНЕНИЕ (БЛИНТ)

Блинт, или блинтовое тиснение, также называют «слепым тиснением». Тиснение на коже, как на дорогом материале, требует к себе особой осторожности и мастерства. При выставлении слишком большой температуры изделие испортится и его можно будет выкинуть (30-50 евро как минимум). Блинт на коже производится с помощью того же самого пресса, что и обычное тиснение фольгой. Только фольга при нем не используется, иногда используют специальные пленки для придания оттенка оттисненному изображению. Блинтовое тиснение — способ получения углубленного изображения. Давление пресса регулирует глубину изображения, в зависимости от его сложности и наличия мелких деталей. В некоторых случаях блинт делают без нагрева. Применяется в основном для персонализации ежедневников, планингов, записных книжек, портмоне и других изделий из кожи, либо из хорошего кожзама.

КОНГРЕВНОЕ ТИСНЕНИЕ (КОНГРЕВ)

Конгрев представляет собой получение выпуклого изображения. Также такой вид тиснения называют «многоуровневым тиснением». Тиснение может производиться как с помощью фольги, так и без неё. Для конгревного тиснения используется пресс для тиснения фольгой. Особенности в том, что делается 2 клише. Первое (матрица) нагревается, второе (контрматрица) — остается на другой части пресса. Таким образом, получается рельеф на лицевой стороне запечатываемого материала. С помощью конгревного тиснения можно тиснить на бумаге, картоне и других плоских гибких материалах. Также конгрев можно делать для получения вогнутого изображения. Конгревное тиснение с фольгой обычно делается в 2 этапа. Сначала наносится фольга, а потом изображению придается рельеф. Очень важно при конгревном тиснении уделить особое внимание клише. Клише должны быть высокого качества и четко совпадать друг с другом. Конгрев нашел широкое применение при печати открыток, поздравлений, визиток и прочих ярких красочных полиграфических изделий.

ШЕЛКОГРАФИЯ (Материал из Википедии — свободной энциклопедии)

Метод воспроизведения как текстов и надписей, так и изображений (монохромных или цветных) при помощи трафаретной печатной формы, сквозь которую краска проникает на запечатываемый материал.

Шелкографией называют разновидность трафаретной печати, в которой в качестве формного материала используются специальные моноволоконные полиэфирные, полиамидные (нейлоновые) или металлические сетки частотой 4-400 нитей/см и толщиной примерно 40-500 мкм. Обычно пробельные элементы формируют непосредственно на сетке фотохимическим способом. Для изготовления печатной формы может быть использован как сухой плёночный фотослой (капиллярная плёнка), так и жидкая фотоэмульсия, высушиваемая на сетке после нанесения, а также комбинирование этих двух способов. В обычном состоянии фотослой смывается водой. После экспонирования УФ-излучением (длина волны 360-420 нм) фотослой полимеризуется и перестаёт смываться водой, за исключением участков, не подвергшихся облучению (закрытые изображением позитива). Участки со смытым фотослоем становятся печатными элементами. В подавляющем большинстве случаев экспонирование проводится контактным способом.

Непосредственно саму печать производят специальными ракелями с полиуретановым полотном, ведя его по верхней (ракельной)стороне сетки(трафарета). Таким образом, краска строго дозировано проходит сквозь сетку в тех местах, где нет фотоэмульсии.

Как правило, печатные формы (сетки) после печати идут на регенерацию (смывку фотополимерного слоя) и потом снова применяются в печати.

Печать соответствующими красками может проводиться практически по всем материалам — по бумаге, пластику, ПВХ, стеклу, керамике, металлам, тканям, коже, резине и т.д. Краски могут различаться по типу связующего (водные, сольвентные (на основе растворителей),пластизоли, краски для стекла и деколей на основе стеклянного наполнителя (фритты), металлического пигмента и связующего (медиума)), способу отверждения ( ультрафиолетового отверждения (водные и традиционные УФ-краски), температурной фиксации (пластизоли, водные), воздушной сушки (сольвентные, водные), обжиговые краски.

Своё название «шелкография» этот способ получил из-за патента процесса трафаретной печати, выданного в 1907 году под названием англ. Silk screen printing — «печать шелковым ситом». Считается, что этот способ печати возник в глубокой древности, но современный вид трафаретная печать приобрела в середине прошлого века. Благодаря особенностям технологии шелкография позволяет печатать как на плоских, так и на цилиндрических поверхностях. Сейчас трафаретная печать применяется не только в полиграфии, но и в текстильной, электронной, автомобильной, стекольной, керамической и других отраслях промышленности.

Одной из особенностей шелкографии является возможность получать толстый красочный слой от 8 — 10 мкм до 1000 и более (для офсета красочный слой составляет 1-2 мкм) с впечатляющей укрывистостью и яркостью цвета. Также можно широко использовать спецэффекты — глиттеры (блёстки), объёмную печать, имитацию бархата или резины. Возможна как прямая печать непосредственно на запечатываемую поверхность, так и переводная (трансферная) на промежуточный носитель (например трансферная бумага) с последующим переносом на изделие.

ДУБЛИРОВАНИЕ И ТРИПЛИРОВАНИЕ МАТЕРИАЛОВ

Дублирование — соединение двух тканей, как правило, с различными физико-химическими свойствами, с целью создать материал обладающий преимуществами и той и другой ткани. Высокая прочность соединения позволяет соединить, например, рыхлую декоративную ткань с капроновой сеткой, и получить совершенно новый продукт, отличающийся красивой расцветкой и высокой прочностью. В технологическом плане, процесс дублирования очень схож с процессом триплирования, за исключением отсутствия полиуретановой прокладки в конечном материале.

Дублированная ткань — этот материал чаще всего применяют при изготовлении обуви, сумок, головных уборов и технического текстиля, где обычных свойств ткни явно недостаточно и требуются дополнительные свойства: толщина, прочность, устойчивость к сминанию, жесткость, теплопроводность, электропроводность, звукопроницаемость, защита от влаги, а также для того, чтобы ткань имела свойство пропускать воздух (дышащая ткань или дышащая сетка). В этом случае ткань лицевого слоя отвечает за внешний вид изделия, а второй и последующие слои за его потребительские свойства.

В качестве второго (дублирующего) слоя часто используют поролон (пенополиуретан) или нетканый материал, а также различные пленки и мембраны. Соединение между собой различных слоев происходит путем их склеивания (либо при помощи клея, либо при помощи того, что при температурном воздействии один из слоев может расплавляться и выделять клейкую основу. Как это например происходит в случае со специальными типами поролона).

Триплированная ткань или триплированный материал — самый распространенный материал для отделки (обивки обтяжки или перетяжки) салонов автомобилей и автобусов. Название происходит от слова три или трипликс, что означает три слоя материала в одном (как сэндвич). В качестве лицевого слоя используют все перечисленные виды обивочных материалов и тканей (флок, искусственная или натуральная кожа, велюр, ворсовый трикотаж, просто трикотажное полотно, различные виды полиэфирных тканей как жаккардовых так и кареточных или гладких полотен или тканей (твид).

В качестве среднего слоя как правило используют поролон (пенополиуретан, ППУ) к которому с двух сторон при помощи огневого и ли клеевого триплирования приклеиваются лицевой и изнаночные слои. В качестве изнаночного слоя при изготовлении триплированной ткани используется трикотажное полотно или сетка трикотажная (иногда применяют тонкое нетканое полотно — спанбонд).

Процесс триплирования осуществляется при помощи машины огневого триплирования. Триплирование происходит пенополиуретаном, который под воздействием температуры около 200 ºC оплавляется и, проходя через прижимные валы, склеивается одновременно с подкладкой с одной стороны, и материалом (лицевой слой) с другой стороны. На выходе получается трехслойный материал.

Триплирование

Не секрет, что чехлы в процессе эксплуатации активно изнашиваются. Именно поэтому качество продукции для нас всегда в приоритете.

Пошив качественных чехлов невозможен без триплирования – технологического процесса, во время которого происходит соединение трех компонентов:

- Экокожа;

- Спандбонд;

- Поролон.

Только применение этих трех элементов гарантирует высокое качество. Экокожа воспринимает на себя нагрузки во время эксплуатации. Спандбонд, внешне напоминающий полиэтилен, защищает чехлы от преждевременного износа, а благодаря 5-миллиметровому слою поролона на наших чехлах не образуются складки. Мы не экономим на материалах, поэтому вы можете быть уверены в качестве чехлов.

Производители чехлов из экокожи используют один из 3-х вариантов производства:

- Полноценное триплирование – обеспечивается самое высокое качество, а чехлы обладают большим ресурсом, превышающим 40000 контактов.

- Дублирование – качество чехлов гораздо ниже, так как производители экономят на спандбонде, используя только экокожу и поролон. Из-за этого их чехлы быстро изнашиваются.

- Ручное наклеивание – худший вариант. В этом случае экокожа и поролон склеиваются вручную, без спандбонда. Качество склейки низкое, а на поверхности чехлов образуются складки.

В производстве наших чехлов, триплирование осуществляется на немецком станке, при температуре 200 °С, что обеспечивает прочное соединение всех элементов. Современная техника гарантирует не только высочайшее качество, но и отсутствие складок.

Покупая наши чехлы, вам не придется волноваться о качестве. Останется только установить их и наслаждаться роскошным видом и функциональностью сидений долгие годы!

Классификация трикотажных полотен | Журнал Ярмарки Мастеров

Здравствуйте, уважаемые жители и гости ЯМ!

Решила написать данную публикацию для того,чтобы возможно дать что то новое,ну и также для того того чтобы ускорить процесс выбора трикотажа

Сильно углубляться не буду,только по существу.

Классифицирую по составу. Бывают натуральные и химические. Химические делятся на искусственные и синтетические

К натуральным волокнам относят волокна природного (растительного, животного, минерального) происхождения: хлопок, лен, шерсть и шелк

Искусственные волокна получают из природных высокомолекулярных соединений, которые образуются в процессе развития и роста волокон (целлюлоза, фиброин, кератин). К тканям из искусственных волокон относятся: ацетат, вискоза, штапель, модаль. Эти ткани прекрасно пропускают воздух, очень долго остаются сухими и приятны на ощупь. Сегодня все эти ткани активно используются производителями белья, а, благодаря новейшим технологиям, способны заменять натуральные.

Синтетические волокна получают путем синтеза из природных низкомолекулярных соединений (фенола, этилена, ацетилена, метана и др.) в результате реакции полимеризации или поликонденсации в основном из продуктов переработки нефти, каменного угля и природные газов

Далее хочу описать плюсы и минусы трикотажа,который я использую в работе

Х/б трикотаж (с эластаном)

плюсы:

-натуральный

-гигроскопичный

-малая электризуемость

-эластиый

-прочный

-теплоемкий (согревает)

минусы:

-сильная сминаемость

-матовый

-простой внешний вид

В связи с этими свойствами, х/б трикотаж лучше использовать в футболочно-бельевой группе (нижнее белье,футболки,домашняя одежда,шортики,сарафаны,летние платья)

Нательный ассортимент лучше использовать в холодные времена года,так как этот трикотаж обладает согревающим эффектом,летом лучше использовать вискозный трикотаж

Вискоза — (от позднелат. viscosus — вязкий) высоковязкий концентрированный раствор ксантогената целлюлозы в разбавленном растворе NaOH

При обработке кислотой вискозы ксантогенат целлюлозы разрушается с выделением исходной целлюлозы, выделяющейся из раствора.

Использую вискозный трикотаж с эластаном,поэтому:

плюсы:

-гигроскопичен

-светоустойчив

-мягок

-имеет красивый не сильный блеск

-пластичный

-имеет охлаждающий эффект

- не усаживается и не теряет упругости после стирки

минусы:

-сминается

-теряет прочность в воде

Вискоза по своим свойствам напоминает хлопок,но имеет красивый внешний вид, поэтому ее можно использовать для повседневной одежды,вечерней одежды, спортивной одежды, нижнего белья..

В основном вискозный трикотаж используется для летнего ассортимента из за его прохладных свойств

Так же еще есть вискоза "Флам" (100"вискоза),обладает сильным охлаждающим эффектом,блестящая,скользская. Используется для летнего ассортимента (платья,блузки,футболки,топы,юбки...) Так же ее еще называют "холодной вискозой"

Микромодал — это модернизированное вискозное прядильное волокно, которое вырабатывается из целлюлозы, получаемой из древесины эвкалиптового дерева.

Разрывная прочность его выше, чем у вискозы, а по гигроскопичности он превосходит хлопок (почти в 1,5 раза). В отличие от хлопка, ткань из Модала имеет маленький процент усадки, остаётся мягкой после стирки за счёт того, что гладкая поверхность Модала не позволяет примесям (извести или моющему средству) оставаться на ткани, делая её жёсткой на ощупь. Всё это делает Модал идеальным компонентом в смесовых тканях.

-Микромодал мягок и нежен на ощупь и обладает приятным блеском.

-Материал имеет высокую гигроскопичность и комфортен в носке.

-Изделия из микромодала не усаживаются и не теряют упругости после стирки.

-Ткань абсолютно гипоаллергенна и не вызывает раздражения.

минусы:

-средняя сминаемость

У трикотажа из микромодала небольшая ассортиментная группа: нижнне белье, футболки

Из синтетического трикотажа я использую трикотаж из 100% полиэстера:

"Масло" (либо итальянский трикотаж) имеет

-матовый блеск,

-приятный к телу,

-пластичный,

-стрелок не дает,

-почти не сминается

минусы:

-электризуется

-малая гигроскопичность

Его я рекомендую для многих видов моих изделий,особенно для платьев-трансформеров

"Холодный " трикотаж (либо французский, кристалл) . он плотнее,чем масло. имеет:

-сильный красивый блеск

-обладает охлаждающим эффектом

-чуть менее пластичен,чем масло

-не дает стрелок

-почти не сминается

минусы:

-электризуется

-не гигроскопичен, если изделие максимально закрытое,то в помещении тело не будет дышать

-скользский

Не рекомендую использовать для платьев-трансформеров в силу его сильного скольжения

Синтетический трикотаж более жесткий в складках,чем вискозный трикотаж. Вискозный тоньше,чем синтетический трикотаж, за счет чего у него сильнее эластичность

Материал составлен по собственному опыту,плюс опыт работы по продаже трикотажа,ну и немного теории из просторов интернета))))

Выбор ткани. Декатировка. Коэффициент эластичности ткани

Выбор ткани к модели

Каждая модель разработана с учётом свойств конкретного вида ткани, из которой она и была сшита и проработана. Свойства ткани очень важны, так как от них зависит степень облегания и посадки по фигуре, держит ли форму изделие или нежно струиться по фигуре. Монтажные засечки расставляются при отшиве опытного образца модели, там где они будут нужнее всего при сборке деталей, и эти места зависят от свойств ткани.

Поэтому, я настоятельно рекомендую выбирать к выкройке ткани, похожие по своим свойствам к ткани образца. Иначе конечный результат может быть неожиданным, другим. Следуйте инструкциям в описании.

При заказе лекал Вы можете также заказать все материалы на модель (основную ткань, подкладочную, молнию, нитки, дублерин, техн. ленты, крючки, пуговицы, клеевая паутинка, отделочные элементы) и я, как разработчик выкройки, смогу подобрать и предложить Вам ткани, которые точно подойдут к лекалам и прислать все материалы Вам почтой или курьером.

Самостоятельно собрать все материалы не сложно, но есть важные моменты, о которых я и напишу здесь.

Что такое коэффициент эластичности ткани?

Прикладываем выбранную ткань к линейке, рассматриваем участок 20см. Фиксируем пальчиками этот участок и начинаем его растягивать. Смотрите на свойства ткани и её рисунок. Остановиться нужно ДО потери привлекательности и качества полотна, искажения рисунка и пускания стрелок. Лучше оставить запас эластичности, не растягивать по самое немогу Смотрим по линейке сколько получилось. Допустим, получилось 24см (было 20см).

20/24=0,83. Это и есть коэффициент эластичности ткани. Я привела пример вискозного трикотажа производства Германии, много моделей шью именно из него. Для лекал принимается коэффициент 0,85. Изделия комфортные, не давят, не уплощают грудь, и при этом красиво облегают фигуру.

Что такое декатировка ткани?

Большинство тканей дают усадку при стирке и утюжке с паром. Особенно ткани с эластаном (стрейч), шерсть и натуральный шёлк. Чтобы готовое изделие не село после первой же стирки, рекомендуется перед раскроем выполнить декатировку. Как именно, каким способом её выполнить, я всегда даю в описании к матералам - читайте инструкции.

Здесь кратко опишу, что делать.

Ткани с натуральными волокнами усадку дают всегда! К ним относятся:

Растительные волокна: хлопок, лен, конопля (пенька), рами, джут абака, агава, кенаф.

Волокна животного происхождения: шерсть (овечья, альпака, лама, викунья, верблюжья, кашмир, ангора, мохер), шёлк.

Прополоскать в холодной/тёплой воде без моющих средств, не тереть, не выкручивать, слегка отжать и развесить сушится в тени, в хорошо проветриваемом помещении. После высыхания проутюжить с изнанки утюгом с паром. На подошву утюга желательно одеть тефлоновую насадку.

Во время стирки проверите устойчивость краски. Если рисунок "поплыл" в воде без моющих средств, то есть ли смысл шить вещь из этой ткани?

Ткани с искусственными волокнами дают усадку только при наличии в составе эластана.

Целлюлозные волокна - вискоза, модал, лиоцелл, тенцел, ньюцел, купро, ацетат и триацетат, волокна из бамбука.

Белковые волокна - протеин кукурузных зерен (ингео), сои, земляного ореха, молочный казеин.

Синтетические волокна: полиамидные (капрон), полиэфирные (полиэстер, лавсан), полиакрилонитрильные (нитрон, акрил), полиуретановые (эластан, в т. ч. Lycra), полиолефиновые (полиэтилен, полипропилен).

Эти ткани достаточно проутюжить утюгом с паром. Но! Устойчивость краски всё-равно проверить нужно, можно на не большом кусочке ткани 20*20см.

Ткани: искусственные-натуральные | Блогер pioggia-secca на сайте SPLETNIK.RU 30 января 2012

Увлекаясь покупками в зарубежных интернет-магазинах я стала намного внимательнее относиться к составу ткани. Мне часто встречались названия rayon, modal, lyocell - которых раньше я никогда не слышала. Что это такое и каковы эти ткани в использовании? Информация для тех, кому интересно.

Как всем известно, ткани делятся на натуральные - сделанные из растительного или животного сырья: хлопок, шерсть, шёлк - и синтетические, т.е. сделанные человеком из того, что он посчитал для этого подходящим.

Синтетические ткани в свою очередь тоже делятся на два вида: сделанные из полимерного сырья (полиэстер, полиамид, акрил, спандекс, нейлон...) и сделанные из натурального сырья - целлюлозы. Сюда как раз и относятся мистические модал и лиоселл.

У нас в стране целлюлозные ткани известны под общим названием "вискоза". Разновидностью вискозы является и бабушкин крепдешин. Разновидности вискозного волокна отличаются друг от друга по потребительским качествам и имеют разные названия.

Впервые нити искусственного шёлка были изготовлены в лаборатории швейцарского химика Шарля Одемарса в 1855 г. Он окунал иглы в кашицу из тутового дерева и смолу, вытягивая таким образом нити, которые застывали на воздухе. Ближе к научному эксперименту, чем к промышленному производству. Затем английский учёный Джозеф Суон придумал ускорить процесс, получая нити методом экструзии – выдавливания раствора через «сито». Он хотел использовать искусственный шёлк для производства фитилей для электроламп и даже представил результат своей работы в Лондоне в 1885 г., но там это никого не заинтересовало и проект был благополучно забыт.

Должного внимания целлюлозные волокна были удостоены во Франции.

В 1860 г. гусениц-шелкопрядов сразила масштабная эпидемия и французской текстильной промышленности угрожал серьёзный кризис. Тогда Луи Пастёр и Граф Илэр де Шардонне занялись её спасением. В 1885 г. Шардонне запатентовал первую успешную технологию по производству волокна из целлюлозы. И хотя потом были изобретены более удачные способы производить материалы такого рода, именно Шардонне считается изобретателем искусственного шёлка. В 1891 г. Он построил первый завод по производству вискозной ткани в городе Безансон (Франция), и бизнес был успешным.

гусеница шелкопряда (милашка!)

Типы искусственного шёлка, существующие сегодня:

Rayon/Viscose - рэйон, или вискоза

До 1925 все ткани из целлюлозы назывались «искусственный шёлк». В 1925 г. Федеральная комиссия по торговле США присвоила им название «рэйон» (rayon). В 1952 г. Та же комиссия официального разделила целлюлозные ткани на две группы – «чисто целлюлозные» (рэйон) и «состоящие из целлюлозных соединений» (ацетат). В Европе встречается как "rayon" так и "viscose", в России - "вискоза".

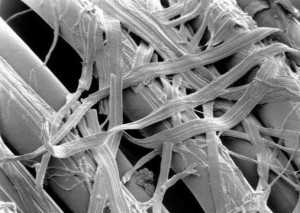

вискоза в приближении

Сырьём для рэйона служит целлюлоза, выделяемая, как правило, из древесины – сосны или ели и хлопковых очёсов – частиц хлопка, которые остаются на семенах после его очистки.

Листы чистой целлюлозы погружаются в раствор каустической соды, затем высушиваются и измельчаются. Полученный материал созревает в течение 2-3 дней в металлических контейнерах при определённой температуре и уровне влажности. После созревания материал снова измельчается, на этот раз вместе с сероуглеродом, в результате чего получаются комочки оранжевого цвета, под химическим названием «натриевый ксантагенат целлюлозы». Их опять «купают» в растворе каустической соды, и в итоге получается жидкая вискоза, которая по внешнему виду и запаху сильно похожа на мёд.

вискоза в приближении

Сырьём для рэйона служит целлюлоза, выделяемая, как правило, из древесины – сосны или ели и хлопковых очёсов – частиц хлопка, которые остаются на семенах после его очистки.

Листы чистой целлюлозы погружаются в раствор каустической соды, затем высушиваются и измельчаются. Полученный материал созревает в течение 2-3 дней в металлических контейнерах при определённой температуре и уровне влажности. После созревания материал снова измельчается, на этот раз вместе с сероуглеродом, в результате чего получаются комочки оранжевого цвета, под химическим названием «натриевый ксантагенат целлюлозы». Их опять «купают» в растворе каустической соды, и в итоге получается жидкая вискоза, которая по внешнему виду и запаху сильно похожа на мёд.

схема производства вискозы

В зависимости от условий производства и сырья получается рэйон (вискоза) различного назначения. Также вискозное волокно можно смешивать с другими волокнами – полимерными или натуральными – для придания нужных характеристик (лёгкость, «стретч»).

В целом, рэйон обладает хорошими потребительскими характеристиками.

Его недостатки: не слишком прочный (менее прочный, чем хлопок), особенно если его намочить или долго держать на солнце, садится при стирке (только «чистый» рэйон, для устранения этого недостатка его часто смешивают с другими волокнами), легко мнётся и «теряет нитки». Вещи из «чистого» рэйона нельзя стирать, только сухая чистка.

Другие популярные разновидности рэйона – купро-рэйон и модал.

Купро-рэйон (cupro-rayon), или «медноаммиачный шёлк».

Отличие от обычного рэйона в том, что в процессе производства целлюлоза изначально растворяется в медноаммиачном растворе, а не в растворе соды. За счёт этого нить тоньше, и ткань сильнее похожа на шёлк. Также эта ткань ярче окрашивается. Однако её производство не совсем экологично, поэтому, например, в США больше её не производят.

Модал

Модал – более прочный рэйон. Делается из целлюлозы, выделенной из бука. В отличие от обычного рэйона, способна выдерживать много стирок и сушек, поэтому идеально подходит для постельного белья (напомню, что вискозное волокно отлично впитывает и выводит влагу). Один из блогеров назвал постельное бельё из модала «my sex sheets», подчёркивая, что даже в самую жаркую ночь простыни из модала остаются сухими и прохладными.

схема производства вискозы

В зависимости от условий производства и сырья получается рэйон (вискоза) различного назначения. Также вискозное волокно можно смешивать с другими волокнами – полимерными или натуральными – для придания нужных характеристик (лёгкость, «стретч»).

В целом, рэйон обладает хорошими потребительскими характеристиками.

Его недостатки: не слишком прочный (менее прочный, чем хлопок), особенно если его намочить или долго держать на солнце, садится при стирке (только «чистый» рэйон, для устранения этого недостатка его часто смешивают с другими волокнами), легко мнётся и «теряет нитки». Вещи из «чистого» рэйона нельзя стирать, только сухая чистка.

Другие популярные разновидности рэйона – купро-рэйон и модал.

Купро-рэйон (cupro-rayon), или «медноаммиачный шёлк».

Отличие от обычного рэйона в том, что в процессе производства целлюлоза изначально растворяется в медноаммиачном растворе, а не в растворе соды. За счёт этого нить тоньше, и ткань сильнее похожа на шёлк. Также эта ткань ярче окрашивается. Однако её производство не совсем экологично, поэтому, например, в США больше её не производят.

Модал

Модал – более прочный рэйон. Делается из целлюлозы, выделенной из бука. В отличие от обычного рэйона, способна выдерживать много стирок и сушек, поэтому идеально подходит для постельного белья (напомню, что вискозное волокно отлично впитывает и выводит влагу). Один из блогеров назвал постельное бельё из модала «my sex sheets», подчёркивая, что даже в самую жаркую ночь простыни из модала остаются сухими и прохладными.

модал до использования и после использования и стирки

Характеристики вискозы/рэйона

- хорошо впитывает влагу

- мягкий

- быстро сушится

- хорошо драпируется

- мало электризуется

Где используется:

- одежда – блузы, платья, жакеты, нижнее бельё, подкладка, спортивная одежда, костюмы, галстуки, брюки, шляпы, платки

- интерьер: постельное бельё, шторы, скатерти, обивка

- промышленность: вспомогательные хирургические материалы, шнуры

- другое: подгузники и продукти женской гигиены

Как ухаживать:

В основном вещи из рэйона нужно сдавать в химчистку, но некоторые виды одежды можно стирать (ручная или бережная машинная стирка). Для стирки рекомендации такие:

- Отбеливать с осторожностью – в зависимости от состава некоторые вещи отбеливать можно, некоторые нельзя

- Стирать в слегка тёплой воде с небольшим содержанием пены. Полоскать также в слегка тёплой воде, не отжимать.

- Сушить на нержавеющей поверхность в расправленном состоянии.

- Гладить влажными, с изнаночной стороны на средней температуре. Лицевую сторону, если необходимо, прогладить через марлю.

- Если требуется «подгладить» вещь перед одеванием, использовать почти остывший утюг.

Вещи из вискозы/рэйона, модала и купро-рэйона:

- Anna Sui, 100% rayon

- Azzedine Alaya, 75% rayon

модал до использования и после использования и стирки

Характеристики вискозы/рэйона

- хорошо впитывает влагу

- мягкий

- быстро сушится

- хорошо драпируется

- мало электризуется

Где используется:

- одежда – блузы, платья, жакеты, нижнее бельё, подкладка, спортивная одежда, костюмы, галстуки, брюки, шляпы, платки

- интерьер: постельное бельё, шторы, скатерти, обивка

- промышленность: вспомогательные хирургические материалы, шнуры

- другое: подгузники и продукти женской гигиены

Как ухаживать:

В основном вещи из рэйона нужно сдавать в химчистку, но некоторые виды одежды можно стирать (ручная или бережная машинная стирка). Для стирки рекомендации такие:

- Отбеливать с осторожностью – в зависимости от состава некоторые вещи отбеливать можно, некоторые нельзя

- Стирать в слегка тёплой воде с небольшим содержанием пены. Полоскать также в слегка тёплой воде, не отжимать.

- Сушить на нержавеющей поверхность в расправленном состоянии.

- Гладить влажными, с изнаночной стороны на средней температуре. Лицевую сторону, если необходимо, прогладить через марлю.

- Если требуется «подгладить» вещь перед одеванием, использовать почти остывший утюг.

Вещи из вискозы/рэйона, модала и купро-рэйона:

- Anna Sui, 100% rayon

- Azzedine Alaya, 75% rayon

- TopShop, 100% rayon

Etro, 92% rayon

Jil Sander, 50% modal

Lyocell/Tencel/Лиоцелл

- TopShop, 100% rayon

Etro, 92% rayon

Jil Sander, 50% modal

Lyocell/Tencel/Лиоцелл

волокна лиоцелла под микроскопом

волокна лиоцелла под микроскопом

лиоцелл

Лиоцелл, в отличие от рэйона, очень прочный. Кроме текстильной промышленности он применяется для производства фильтров для автомобилей, верёвок, абразивных и перевязочных материалов.

Лиоцелл появился в 1992 г. В США. Начиналя с 1970 г. компании American Enka и Courtaulds Fibres вели работу в направлении упрощения производства целлюлозного волокна (технология производства вискозы (вискозного рэйона) довольно сложная, не совсем экологичная, и рэйон недостаточно прочный). В итоге была представлена технология прядения из раствора с использованием более экологичного растворителя для целлюлозы (аминоксида). В отличие от рэйона, целлюлоза для производства лиоцелла не регенерируется (не превращается в натриевый ксантагенат и затем в жидкую вискозу), нити прядутся прямо из раствора. Сырьём служит древесина дуба или берёзы.

Характеристики

- мягкий, очень прочный (даже во влажном состоянии), хорошо впитывает влагу

- почти не мнётся

- хорошо драпируется

- может имитировать шёлк, замшу и даже кожу

- биоразлагаемый, т.е. экологичный

Как ухаживать:

Сухая чистка или стирка (обычно ручная). Лиоселл может быть подвергнут специальной обработке (при производстве ткани), тогда его можно стирать в обычных условиях дома. Обязательно смотреть ярлык по уходу.

Где применяется:

Платья, пальто, жакеты, джинсы

Одежда из лиоцелла:

- Armani Jeans, 100% lyocell

- TIBI, 78% lyocell

- Victoria Beckham Jeans, 17% lyocell

- DKNY, 93% lyocell

лиоцелл

Лиоцелл, в отличие от рэйона, очень прочный. Кроме текстильной промышленности он применяется для производства фильтров для автомобилей, верёвок, абразивных и перевязочных материалов.

Лиоцелл появился в 1992 г. В США. Начиналя с 1970 г. компании American Enka и Courtaulds Fibres вели работу в направлении упрощения производства целлюлозного волокна (технология производства вискозы (вискозного рэйона) довольно сложная, не совсем экологичная, и рэйон недостаточно прочный). В итоге была представлена технология прядения из раствора с использованием более экологичного растворителя для целлюлозы (аминоксида). В отличие от рэйона, целлюлоза для производства лиоцелла не регенерируется (не превращается в натриевый ксантагенат и затем в жидкую вискозу), нити прядутся прямо из раствора. Сырьём служит древесина дуба или берёзы.

Характеристики

- мягкий, очень прочный (даже во влажном состоянии), хорошо впитывает влагу

- почти не мнётся

- хорошо драпируется

- может имитировать шёлк, замшу и даже кожу

- биоразлагаемый, т.е. экологичный

Как ухаживать:

Сухая чистка или стирка (обычно ручная). Лиоселл может быть подвергнут специальной обработке (при производстве ткани), тогда его можно стирать в обычных условиях дома. Обязательно смотреть ярлык по уходу.

Где применяется:

Платья, пальто, жакеты, джинсы

Одежда из лиоцелла:

- Armani Jeans, 100% lyocell

- TIBI, 78% lyocell

- Victoria Beckham Jeans, 17% lyocell

- DKNY, 93% lyocell

- Escada Sport, 30% lyocell

Acetate/Ацетатцеллюлоза

- Escada Sport, 30% lyocell

Acetate/Ацетатцеллюлоза

ацетат-сатин

Ацетатное волокно производится из очищенной целлюлозы, полученной из древесной стружки, под воздействием уксусной кислоты и уксусного ангидрида в присутствии серной кислоты. Основообразующие частицы целлюлозы взаимодействуют с кислотой и образуют эфиры, целлюлоза таким образом «мутирует» в диацетат целлюлозы, который в текстильной промышленности и называют «ацетат».

После этого ацетатцеллюлоза растворяется в ацетоне и прогоняется через волокнообразующее оборудование. Растворитель испаряется, остаются нити ацетатного волокна, из которых потом делают ткань.

Характеристики ацетата

- Очень приятный на ощупь , мягкий

- Отличные визуальные характеристики, что позволяет использовать ткань для производства одежды класса люкс

- Отлично драпируется

- Относительно быстро сохнет

- Почти не мнётся, не привлекает моль, не плесневеет

Ацетат красят особыми красителями, так как те, что используют для хлопка или рэйона, для него не подходят. Зато именно благодаря привередливому подходу к красящим веществам ацетат позволяет делать «многоцветные» ткани. Такая ткань плетётся из волокон ацетата и, скажем, хлопка. Затем окрашивается в одном растворе красителя, но нечувствительные к нему нити не окрашиваются. Таким образом изготавливаются ткани с различными тонкими орнаментами.

Используется для:

Блузок, платьев, подкладок, свадебных и вечерних платьев, элементов декора и драпировок

В промышленности: для сигаретных фильтров

Как ухаживать

В основном одежду из ацетата чистят в химчистке. Для стирки рекомендации такие:

- Ручная стирка в тёплой воде с пониженным содержанием пены

- Не отжимать

- Для цветных изделий: не замачивать

- Гладить влажными, с изнанки. Лицевую стороны гладить через марлю.

Важно: ацетат портится под воздействием ацетона и других органических растворителей (жидкость для снятия лака, некоторые парфюмы). Обращаться осторожно.

- Lanvin, 75% acetate

- Antonio Berardi, 48% acetate

- Marc Jacobs, 70% acetate

ацетат-сатин

Ацетатное волокно производится из очищенной целлюлозы, полученной из древесной стружки, под воздействием уксусной кислоты и уксусного ангидрида в присутствии серной кислоты. Основообразующие частицы целлюлозы взаимодействуют с кислотой и образуют эфиры, целлюлоза таким образом «мутирует» в диацетат целлюлозы, который в текстильной промышленности и называют «ацетат».

После этого ацетатцеллюлоза растворяется в ацетоне и прогоняется через волокнообразующее оборудование. Растворитель испаряется, остаются нити ацетатного волокна, из которых потом делают ткань.

Характеристики ацетата

- Очень приятный на ощупь , мягкий

- Отличные визуальные характеристики, что позволяет использовать ткань для производства одежды класса люкс

- Отлично драпируется

- Относительно быстро сохнет

- Почти не мнётся, не привлекает моль, не плесневеет

Ацетат красят особыми красителями, так как те, что используют для хлопка или рэйона, для него не подходят. Зато именно благодаря привередливому подходу к красящим веществам ацетат позволяет делать «многоцветные» ткани. Такая ткань плетётся из волокон ацетата и, скажем, хлопка. Затем окрашивается в одном растворе красителя, но нечувствительные к нему нити не окрашиваются. Таким образом изготавливаются ткани с различными тонкими орнаментами.

Используется для:

Блузок, платьев, подкладок, свадебных и вечерних платьев, элементов декора и драпировок

В промышленности: для сигаретных фильтров

Как ухаживать

В основном одежду из ацетата чистят в химчистке. Для стирки рекомендации такие:

- Ручная стирка в тёплой воде с пониженным содержанием пены

- Не отжимать

- Для цветных изделий: не замачивать

- Гладить влажными, с изнанки. Лицевую стороны гладить через марлю.

Важно: ацетат портится под воздействием ацетона и других органических растворителей (жидкость для снятия лака, некоторые парфюмы). Обращаться осторожно.

- Lanvin, 75% acetate

- Antonio Berardi, 48% acetate

- Marc Jacobs, 70% acetate

- Marni, 79% acetate

- Dolce & Gabbana, 75% acetate

Triacetate/Триацетат

- Marni, 79% acetate

- Dolce & Gabbana, 75% acetate

Triacetate/Триацетат

триацетат в приближении

Триацетат производится из целлюлозы, которую соединяют с ацетатом уксусной кислоты и уксусным ангидридом. Ацетатцеллюлоза растворяется в смеси дихлорметана и метанола. Далее масса выдавливается в виде нитей из фильеры (устройство, формующее нить), а растворители испаряются. От ацетата отличается большим количество ацетилированных гидроксильных групп (минимум – 92%), т.к. при производства целлюлоза ацетилируется полностью. Триацетат намного лучше выдерживает высокие температуры, чем ацетат. На конечном этапе триацетат отмывают особым образом, чтобы удалить оставшиеся на волокне ацетатные группы и снизить способность к образованию статического электричества.

Характеристики

- слабо мнётся

- плохо тянется

- легко отстирывается

- ткань хорошо держит плиссировку и складки

Большинство из этих качеств достигается благодаря тепловой обработке, обязательной при производстве одежды из триацетата

Используется в основном для:

Платьев, юбок, жакетов, спортивной одежды

Как ухаживать

- В основном вся одежда, на 100% состоящая из триацетата подходит для машинной стирки и сушки

- Можно гладить при высокой температуре (до 200 градусов)

Одежда из триацетата:

- Alberta Ferretti, 60% triacetate

- MaxMara, 71% triacetate

- Marni, 100% triacetate

- TopShop, 59% triacetate

- Nina Ricci, 90% triacetate

триацетат в приближении

Триацетат производится из целлюлозы, которую соединяют с ацетатом уксусной кислоты и уксусным ангидридом. Ацетатцеллюлоза растворяется в смеси дихлорметана и метанола. Далее масса выдавливается в виде нитей из фильеры (устройство, формующее нить), а растворители испаряются. От ацетата отличается большим количество ацетилированных гидроксильных групп (минимум – 92%), т.к. при производства целлюлоза ацетилируется полностью. Триацетат намного лучше выдерживает высокие температуры, чем ацетат. На конечном этапе триацетат отмывают особым образом, чтобы удалить оставшиеся на волокне ацетатные группы и снизить способность к образованию статического электричества.

Характеристики

- слабо мнётся

- плохо тянется

- легко отстирывается

- ткань хорошо держит плиссировку и складки

Большинство из этих качеств достигается благодаря тепловой обработке, обязательной при производстве одежды из триацетата

Используется в основном для:

Платьев, юбок, жакетов, спортивной одежды

Как ухаживать

- В основном вся одежда, на 100% состоящая из триацетата подходит для машинной стирки и сушки

- Можно гладить при высокой температуре (до 200 градусов)

Одежда из триацетата:

- Alberta Ferretti, 60% triacetate

- MaxMara, 71% triacetate

- Marni, 100% triacetate

- TopShop, 59% triacetate

- Nina Ricci, 90% triacetate

Виды тканей для платьев, формоустойчивые и струящиеся, описание

Основу гардероба составляет платье. Оно подчеркивает женственность, достоинства фигуры, создает комфорт и украшает. В зависимости от фасона, цвета и типа в нем ходят на работу, гуляют, посещают вечеринки и торжественные мероприятия.

Плательные ткани представляют группу материалов, где собраны плотные и легкие материалы, теплые и летние, струящиеся и держащие форму, натуральные и синтетические, для разных случаев и сезонов. Представленные виды тканей для платьев состоят из натуральных и синтетических волокон, со стрейчем и без, с декоративной и матовой поверхностью, повседневные, нарядные и универсальные. Описание свойств и особенностей ткани поможет сделать правильный выбор.

Струящиеся плотные

Барби

Барби – костюмный материал для деловой одежды. Характеризуется мягкостью и эластичностью за счет стрейчевых волокон. Фактура ткани шероховатая, плотная и нежная на ощупь. Матовый материал приятный и комфортный в носке. Имеет синтетический состав из полиэстера, вискозы и спандекса с добавкой эластана. Ткань барби бывает однотонным и с рисунком.

Креп костюмка

Популярная ткань для будничной и торжественной одежды, а также платьев-футляр. Имеет презентабельный вид и положительные эксплуатационные характеристики. Полотно плотное, с присущей креповой зернистостью. Минимум податливости обеспечивает хорошую посадку и комфорт в носке. Ткань не вытягивается и не мешает свободе движений. В основном выпускается однотонная креп-костюмка. Узоры и принты встречаются реже. В состав входят натуральные и синтетические волокна: хлопок, шерсть, полиэстер, акрил и вискоза.

Стрейч велюр

Стрейч велюр роскошный материал. У материала мягкая, ворсистая поверхность с искристым блеском. Плотная структура ткани за счет стрейчевых волокон приобретает эластичность. Материал приятный на ощупь и удобный в носке. Изящно облегает фигуру. На рынке представлен в гладкокрашеном варианте в палитре оттенков. Применяется для вечерних и бальных платьев, юбок и гольфов.

Габардин

Габардин – это плотная, легкая и мягкая ткань, устойчивая к деформациям. Лишена эластичности кроме стрейчевого варианта. Получается саржевым плетением, от которого остается диагональный рубчик на матовой поверхности. Материал является двусторонним.

Выпускается шерстяной габардин, смешанный, хлопковый, шелковый, стрейчевый и синтетический. Приятный в носке и практичный материал изготавливается однотонным, в клетку, с принтом.

Легкие

Масло

Ткань относится к современным трикотажным полотнам с характерной нежно-маслянистой структурой. Производится из волокон вискозы, лайкры и полиэстера в нескольких комбинациях. Материал масло плотный и пластичный, упруго растягивается в разные стороны и хорошо облегает фигуру. Шелковистый материал может иметь матовую или глянцевую поверхность. Масло удобно в носке, обладает дышащими свойствами и привлекательно выглядит.

Ниагара

Относится к плательным, струящимся тканям. Несмотря на тонкую структуру ниагара не просвечивается. Имеет матовую, гладкую поверхность, приятная на ощупь. Тянется поперечной нити, в ширину полотна. изготавливается из вискозных и полиэфирных волокон с однотонным либо набивным рисунком. Не мнется и изящно драпируется. Выглядит легкой и воздушной.

Поплин

Материал на основе хлопка с добавлением волокон полиэфира, шелка или шерсти. Производится с набивным, пестротканым или гладким рисунком. Поплин мягкий и приятный в носке. Обеспечивает доступ воздуха к коже и поглощение влаги. Долго сохраняет насыщенность цвета и не мнется. Из него шьют комфортную одежду для повседневной носки.

Шелк Армани

Современный материал для летнего или нарядного платья. Привлекает шелковистой поверхностью с матовым блеском. Состоит из волокон полиэстера с небольшой добавкой спандекса (3%). Тонкая, скользкая ткань шелк армани получается атласным плетением и напоминает шелк. Обладает упругостью и износостойкостью. Имеет низкую гигроскопичность и воздухопроницаемость. Требует использования антистатического средства. Эффектно смотрится в моделях платьев, юбок и блуз свободного покроя, со складками и драпировками.

Шифон

Очень легкий, тонкий, прозрачный и воздушный шифон имеет матовую поверхность и песчаную структуру. Состоит из натуральных шелковых либо синтетических волокон. Внешне ткань обладает достаточной прочностью. Выпускается много разновидностей: нейлоновый, шифон-атлас, жаккард, с люрексом, хамелеон и шанжан.