Плазмотрон что это такое

Плазмотрон — Википедия

Материал из Википедии — свободной энциклопедии

Плазменная горелкаПлазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор (производитель) плазмы.

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), недостижимых при сжигании химического топлива.

- Компактность и надёжность.

- Лёгкое регулирование мощности, лёгкий пуск и остановка рабочего режима плазмотрона.

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные

- Ёмкостные

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см. Плазменное напыление)

- нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции[править | править код]

Дуговые плазмотроны[править | править код]

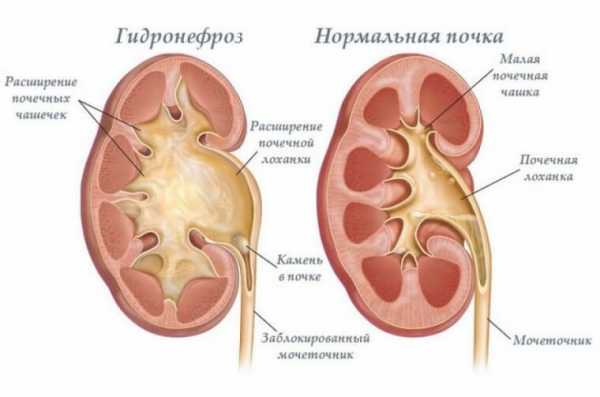

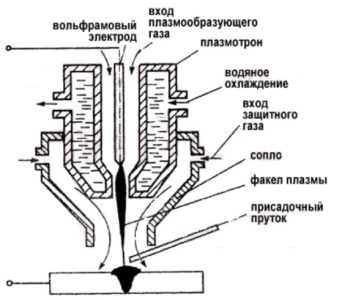

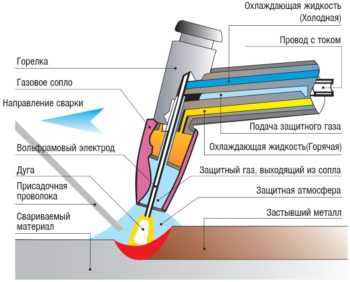

Устройство плазмотрона с продольной стабилизацией дугиПлазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник питания постоянного тока. Для охлаждения используют каналы, омываемые обычно водой.

Высокочастотные плазмотроны[править | править код]

Устройство промышленного высокочастотного индукционного плазмотронаВысокочастотные плазмотроны являются безэлектродными и используют индуктивную или ёмкостную связь с источником мощности. Поскольку для прохождения высокочастотной мощности сквозь стенки разрядной камеры, последняя должна быть выполнена из непроводящих материалов, в качестве таковых, как правило используется кварцевое стекло или керамика. Поскольку для поддержания безэлектродного разряда не требуется электрического контакта плазмы с электродами, применяют газодинамическую изоляцию стенок от плазменной струи, что позволяет избежать их чрезмерного нагрева и ограничиться воздушным охлаждением.

Применение таких химически устойчивых материалов позволяет использовать в качестве рабочего тела воздух, кислород, пары воды, аргон, азот и другие газы.

СВЧ плазмотроны[править | править код]

Плазмотроны данного типа основаны на сверхвысокочастотном разряде, как правило в резонаторе, сквозь который продувается плазмообразующий газ.

- Жуков М.Ф. Электродуговые нагреватели газа (плазмотроны). — М.: Наука, 1973. — 232 с.

- Ю. П. Конюшная. Открытия советских учёных. — Ч. 1. — М.: Изд-во МГУ, 1988.

- Попов В. Ф., Горин Ю. Н. Процессы и установки электронно-ионной технологии. — М.: Высш. шк., 1988. — 255 с. — ISBN 5-06-001480-0.

- Виноградов М.И., Маишев Ю.П. Вакуумные процессы и оборудование ионно - и электронно-лучевой технологии. — М.: Машиностроение, 1989. — 56 с. — ISBN 5-217-00726-5.

Принцип работы плазмотрона

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом. Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

- Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Поделись с друзьями

0

0

0

0

105 фото конструкции и примеров работы устройством

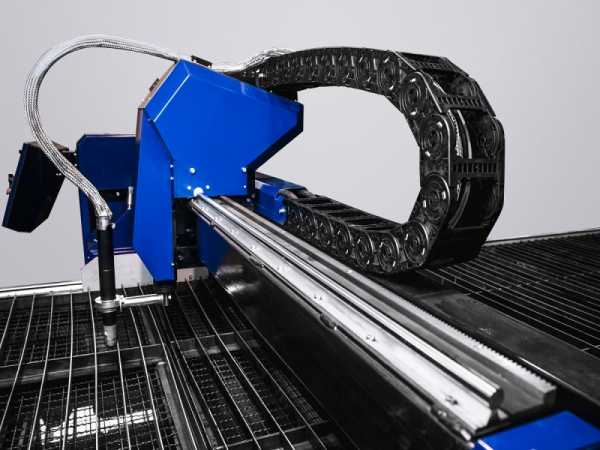

Плазмотрон или как его еще называют плазморез – это неотъемлемый атрибут любого производства или строительства. В быту он почти не используется, поскольку есть другие более доступные по цене устройства для резки металла, например, болгарка. А в машиностроении, при обработке профиля и стальных конструкций без плазмотрона не обойтись.

Краткое содержимое статьи:

Достоинства плазмотрона

Плазматрон обладает следующими достоинствами:

- Эффективность работы.

- Универсальность. Может работать с любыми металлами.

- Отсутствие необходимости в предварительной подготовке заготовки. Очистка от загрязнения, снятие старой краски – всего этого не нужно делать.

- Высококачественный срез. Для среза, выполненного плазморезом, характерны точность, ровность, отсутствие окалины. Также почти не нужна последующая обработка.

- Минимум тепловых деформаций металлических заготовок.

- Безопасность эксплуатации. В процессе работы не применяются газовые баллоны.

- Возможность создания криволинейных срезов.

- Экологическая безопасность.

Благодаря многочисленным достоинствам плазмотрона, он широко применяется в промышленности, будь то изготовление кронштейнов, дверных блоков, вентиляции или отопления.

Отрицательные стороны применения плазменного резака

Ограничение в толщине металлических деталей, предназначенных для резки. 10 см – это максимально допустимое значение для самых современных устройств подобного типа.

Строгое требование к размещению плазмотрона относительно обрабатываемого листа металла. Оборудование должно размещаться строго перпендикулярно.

Отсутствие возможности применения двух аппаратов для резки, подключённых к одному устройству.

Разновидности плазморезов

Выбор плазмореза зависит от планируемой области его применения. Это объясняется тем, что различные виды имеют различную конструкцию. Оборудование по плазменной резке делится на устройства, работающие:

- в среде защитных газов;

- в среде окислительных газов;

- со смесями;

- в газожидкостных стабилизаторах;

- с магнитной и водной стабилизацией.

Помимо этого, существуют следующие виды плазмотронов:

Инверторные. Основная их особенность – экономичность и возможность резки металла толщиной до 3 см. Также их преимуществами являются небольшие размеры и стабильность горения электрической дуги.

Трансформаторные. Ими можно резать металлические листы толщиной до 8 см. Они менее экономичны и КПД у них ниже.

Также в зависимости от типа контакта, выделяют контактные и бесконтактные плазменные резаки.

Есть ещё классификация по области применения и требуемому напряжению. Здесь, как показано на фото плазмотронов, они могут быть:

- Бытовыми. Их работа происходит от сети напряжением 220 В.

- Промышленные. Требуют подключения к трёхфазной сети с напряжением 380 В.

Какой плазмотрон лучше зависит от его назначения и конкретных задач, которые вы планируете с его помощью решать.

Принцип действия плазменных резаков и их конструкция

Принцип работы плазмотрона заключается в расплавлении металла и выдувания его из места среза.

Устройство плазмотрона следующее:

- Источник питания.

- Система шлангов.

- Компрессор.

- Плазменный резак (плазмотрон), внутри него находится электрод из бериллия, циркония или гафния.

Рекомендации по выбору плазмореза

Покупая плазморез, нужно учитывать следующие моменты:

- Универсальность.

- Вид устройства.

- Сила тока.

- Максимально возможная толщина металла, резку которого можно провести данным агрегатом.

- Наибольшее время беспрерывной работы и частота необходимых перерывов.

- Тип компрессора (встроенный или внешний).

- Частота, с которой потребуется заменять расходные материалы.

- Удобство эксплуатации.

Также немаловажным нюансом является название фирмы-изготовителя. Лучше выбирать плазмотрон от проверенных производителей. Известный бренд послужит гарантией качества оборудования.

Помните, что у плазмореза довольно большая мощность. Ваша сеть может не справиться с подобной нагрузкой. Поэтому заранее проверьте ее устойчивость.

Работая с плазмотрезом, обязательно соблюдайте требования безопасности – вовремя заменяйте расходники, не работайте с прибором в мороз.

Фото плазмотрона

Также рекомендуем посетить:

Плазмотрон

Плазмотрон.

Плазмотрон, именуемый также генератором плазмы – электротехническая конструкция, создающая плазму, используя высоковольтную дугу в разреженной газовой среде.

Краткая характеристика плазмотрона

Достоинства и преимущества плазмотронов

Конструкция плазмотрона

Виды и классификация моделей плазмотронов

Применение плазмотронов

Перспективы использования плазмотронов

Краткая характеристика плазмотрона:

Плазмотрон, именуемый также генератором плазмы – электротехническая конструкция, создающая плазму, используя высоковольтную дугу в разреженной газовой среде.

Практически любое вещество может находиться в твердом, жидком и газообразном агрегатном состоянии, в зависимости от воздействующей на него температуры. Даже твердые, в обычных условиях, предметы при сильном нагреве становятся жидкостью. Далее – газом, из атомов которого, при еще большем повышении температуры, начинают выпадать электроны, преобразуясь потом в ионы. Этой высокотемпературной газовой смеси дали название плазмы (четвертого состояния).

Первый опытный образец плазмотрона был создан в 50-х годах ХХ века, когда научились добывать тугоплавкие металлы. Для их обработки нужны были высокие температуры в ограниченных стесненных условиях, которые и смогли впоследствии воссоздать плазменные генераторы. А уменьшенным в разы вариантом разрядной камеры стала газовая горелка.

Полученным высокотемпературным потоком плазмы (15 000-30 000 0С и более) стали в основном обрабатывать и раскраивать материалы. Но у технологии появились и другие варианты применения. Например, плазмотроны начали выполнять функции мощных тепловых источников, помогающих получать ценные химические материалы.

Достоинства и преимущества плазмотронов:

– возможность создать сверхвысокие температуры, недостижимые при сгорании иного сырья,

– доступность регулировки мощности, запуска и завершения процесса,

– небольшие размеры и огромный КПД оборудования.

Конструкция плазмотрона:

Конструктивно плазмотрон представляет собой закрытую камеру. Ее внутренние токопроводящие стенки, выполняющие и роль анода, имеют внешнее водяное охлаждение на случай перегрева. Также роль анода может выполнять и сам материал, подлежащий обработке, но в этом случае он должен хорошо проводить электричество. Внутри камеры монтируется узел для подачи плазмообразующего газа (аргона, азота, водорода, метана, кислорода и др.). Катодом служит электрод из вольфрама или графита, устанавливаемый по ее центру.

Газ подается под давлением по спиральному каналу, чтобы подожженная струя на выходе оказалась максимально сжатой. Еще больше уплотняет горящий поток воздействующее на него индуктивное поле, создаваемое расположенным там же соленоидом или индуктивной катушкой.

Само сопло и катодный электрод относят к расходным материалам плазмотрона. Они отрабатывают одну рабочую смену (7-8 часов) и подлежат единовременной замене. Увы, существуют ограничения и по толщине раскраиваемого материала. Обычно это до 10 мм (у самых мощных моделей – до 20 мм).

Виды и классификация моделей плазмотронов:

Все серийно выпускаемые плазмотроны могут быть:

– электродуговыми,

– высокочастотными,

– комбинированными.

Также их разделяют в зависимости от следующих факторов:

– от воспроизводимой дуги – с прямым и косвенным воздействием;

– от подводимого тока – на переменные и постоянные;

– от охлаждения – с воздушным или водяным;

– от используемого электрода – с графитовым или вольфрамовым;

– от стабилизационной технологии потока плазмы – с газовой, водяной или магнитной стабилизацией.

Плазмотроны могут работать от инвертора или трансформатора (вторые более мощные), быть контактными и бесконтактными, бытовыми (220 V) и промышленными (380 V).

В электродуговых плазмотронах с прямым воздействием газовая дуга зажигается от электрода к детали, в устройствах с косвенным воздействием – от электрода к выходной части сопла. За счет большого давления в камере и узкого отверстия сопла горящая плазма истекает из него со скоростью, в разы превосходящей скорость звука. Как правило, горелки дуговых плазмотронов оснащаются хоть одним катодом и одним анодом, запитываемых от источника постоянного тока.

В некоторых из них могут вращаться электроды либо образуемая ими дуга. Изредка применяются электролитические катоды, бериллиевые, циркониевые и гафниевые электроды. Для хорошей циркуляции охлаждающей жидкости в горелке создаются специальные каналы. Плазморезы могут работать как со средой защитных и окислительных газов, так и со специальными смесями. В зависимости от используемого топлива у них есть небольшие конструктивные отличия.

Высокочастотные плазмотроны работают на индуктивно-емкостном принципе, поэтому им не нужны аноды и катоды, им не нужен обязательный контакт электрической дуги с газом. Тут горелка становится своеобразным резонатором. Газ в ней поджигают непосредственно токи высокой частоты (ТВЧ), проходящие сквозь стенки камеры, созданные из непроводящих материалов. Производители горелок пользуются для этого закаленным кварцевым стеклом или керамикой, а их необходимую защиту от перегрева обеспечивает газодинамическая изоляция и воздушное охлаждение. Внутреннее строение такой горелки проще, она компактнее и легче, но может использоваться лишь для разрезания тонких материалов (до 3 мм).

Существуют сверхвысокочастотные (СВЧ) плазмотроны, использующие сверхвысокочастотный разряд в, проходящем через резонатор, газе.

В комбинированных плазмотронах нагнетаемый газ поджигается как токами высокой частоты, так и горящим дуговым межэлектродным разрядом. Кроме этого, выталкиваемая струя в них сжимается параллельным воздействием магнитного поля. У приборов очень большой спектр регулировки мощности, что существенно расширяет основной функционал данных моделей.

Для нормальной работы в любой из описанных горелок важно стабилизировать процесс истечения плазмы, максимально сжать ее и зафиксировать по оси отверстия сопла. Этого добиваются воздействием газа, воды либо магнитного поля. В первом случае горящий дуговой столб сжимается нагнетаемым внешним газом более холодной температуры, также участвующим в плазмообразовании. Во втором можно еще больше сжать плазменный столб, одновременно разогрев его до 50 000 0С и выше. Но водяные пары сжигают электрод намного быстрее. Магнитная стабилизация менее эффективна, но позволяет регулировать интенсивность плазменной струи и экономить используемый газ.

Применение плазмотронов:

Плазмотроны могут применяться:

– при сварке, резке и обработке металлов, а также различных твердотельных материалов,

– для расплавления и рафинирования (очистки) металлических сплавов,

– при нанесении защитных покрытий на металлические поверхности (керамики, электроизоляции и т.д.),

– для упрочнения дешевых материалов металлическим наплавом,

– для подогрева металлического расплава в мартеновских и плавильных печах,

– для термического обезвреживания высокотоксичной органики,

– для получения нанодисперсных порошков и соединений,

– при плазменной горной и шахтной проходке,

– при безмазутной растопке угольных котельных на электростанциях,

– и пр.

Перспективы использования плазмотронов:

Растущий интерес к оборудованию проявляют химики и авиастроители. В плазмохимии устройство может использоваться как для ускорения протекания многих реакций с увеличением их эффективности, так и для синтеза соединений различной сложности, получить которые раньше не удавалось. К примеру, при взаимодействии водородной плазмы с метаном легко получить ацетиленовое сырье, а введя в плазменный поток пары нефти, можно разложить их на органические производные.

Прибор, создающий плазменную струю, выбрасывает ее через сопло с огромной скоростью, а это может обеспечивать механическое движение. По аналогии строятся реактивные двигатели, но там выбрасываемую струю составляют горячие газы, скорость которых способна достигать нескольких км/сек. У плазмы она в десятки раз больше (от 10 до 100 км/сек). Значит и тягу можно получить во столько же раз мощнее, затратив на это значительно меньше топливной смеси. Первые испытания космических спутников с такой системой успешно завершились, проводятся дальнейшие работы.

Примечание: © Фото //www.pexels.com, //pixabay.com

карта сайта

плазмотроны для резки металла цены

купить ручной плазмотрон а141 гта 5 онлайн stm 120 td 300 дуговой металлургический

головка сопло электрод катод плазмотрона cs 141

плазмотрон или плазмотрон как правильно

Коэффициент востребованности 107

Плазмотрон Википедия

Плазменная горелкаПлазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор (производитель) плазмы.

История создания[ | ]

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), недостижимых при сжигании химического топлива.

- Компактность и надёжность.

- Лёгкое регулирование мощности, лёгкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов[ | ]

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные

- Ёмкостные

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

Области использования плазмотронов[ | ]

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см. Плазменное напыление)

- нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Что такое плазма и плазмотрон?

25.01.2017

Все мы знаем 3 основных агрегатных состояния вещества – жидкое, твердое и газообразное. Но существует и 4-ое – плазменное состояние, при котором электроны, оторвавшиеся от атомов, обрели полную свободу движения и способны переносить электрический заряд. А атомы в результате отделения электронов получили положительный заряд.

Исходя из этого, плазмой называется ионизованный газ, состоящий из отрицательно и положительно заряженных частиц.

Плазменное состояние вещества

В естественных условиях плазменное состояние встречается редко – его можно наблюдать в виде молний, северного сияния, огней святого Эльма либо короткого замыкания. Эти явления вызваны электрическим разрядом в воздухе.

Любое вещество при нагреве до высоких температур способно перейти в состояние плазмы, которая во многом схожа с газом. Но имеются отличия – движения частиц газа могут ограничиваться только их столкновениями между собой или механическими препятствиями, а в случае с плазмой ограничить движение частиц можно с помощью магнитного поля.

Получают плазму путем нагрева газа до высоких температур следующими способами:

- воздействием излучения;

- ионизацией электрическим разрядом.

Ионизация заключается в сообщении электрону большей, чем необходимая для его отделения от атома, энергии. В результате образуются свободные электроны, обладающие лишней энергией, благодаря которой они выбивают новые электроны. Число электронов увеличивается в геометрической прогрессии. Такой способ получения плазмы реализован в плазмотронах, производимых компанией ПУРМ.

Плазмотроны

Первые устройства для получения плазмы появились еще в середине 20 века, когда возникла необходимость в сверхмощных источниках тепла, к чему привело расширение производства тугоплавких металлов и появление материалов, стойких к высоким температурам.

В плазмотронах ПУРМ применяется дуговой разряд и традиционное осевое расположение катода и анода (сопла). Плазмообразующий газ подается в разрядную камеру (где он ионизируется) по электрододержателю и выносит плазменную струю за пределы промежутка между катодом и соплом на обрабатываемую деталь. Стенки плазмотрона и поток плазмообразующего газа, протекающего через мундштук, стабилизируют дугу.

Проходящий по корпусу плазмотрона газ охлаждает его. Также для охлаждения рабочего инструмента может использоваться охлаждающая жидкость или вода.

Электроды для плазмотронов производятся из циркония и гафния.

Плазмотрон - это... Что такое Плазмотрон?

Плазменная горелкаПлазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

История создания

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), не достижимых при сжигании химических топлив.

- Компактность и надежность.

- Легкое регулирование мощности, легкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные (нагрев движущихся металлических паров).

- Электростатические.

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

- Для производства плазменной и микроплазменной сварки в настоящее время применяются следующие установки: УПС-501, УПС-804 и УПС-301 для плазменной сварки и установка А-1342 для микроплазменной сварки

Области использования плазмотронов

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см. Плазменное напыление)

- нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник высокого напряжения.

Устройство плазмотрона с продольной стабилизацией дугиВысокочастотные плазмотроны являются безэлектродными. В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

Литература

Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

См. также

Примечания

Ссылки

принцип работы установки и в чем заключается сущность работы плазмотрона

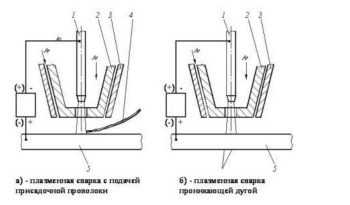

Из большого многообразия методов обработки – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

Достоинства и недостатки плазменной сварки

Итак, что такое плазменная ? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

Особенности сварки плазмой.

К основным достоинствам данных аппаратов можно отнести:

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Выполнять сварочные работы можно как с присадочным материалом, так и без него.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.

К основным характеристикам дуги микроплазменной сварки относятся:

- цилиндрическая форма;

- концентрация энергии в небольшой области;

- маленький угол расхождения потока;

- невосприимчивость к изменению расстояния между плазмотроном и изделием;

- высокая безопасность зажигания.

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

Устройство и принцип работы

Особенности аппарата для сварки плазмой.

Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.

Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.

Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах. В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для , так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Итог

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

ПЛАЗМАТРОН - это... Что такое ПЛАЗМАТРОН?

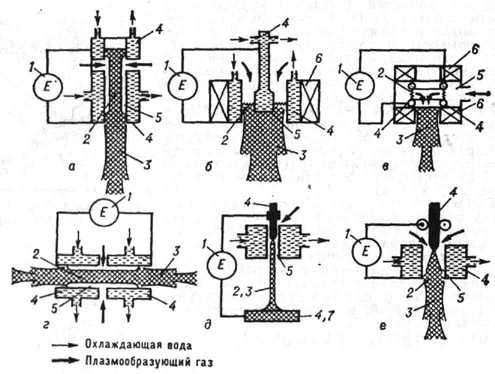

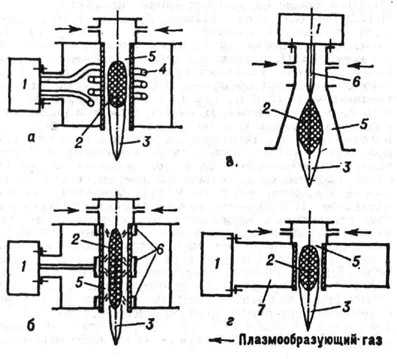

(от плазма и ...трон), плазменный генератор, - газоразрядное устройство для получения струи "холодной" (с темп-рой порядка 104 К) плазмы. Наиболее распространены электродуговые и ВЧ П. В первых рабочий газ (водород, азот, аргон, гелий и т. д.) превращается в плазму в дуговом разряде между тугоплавким катодом (вольфрам, молибден, спец. сплавы) и водоохлаждаемым медным анодом, выполненным в виде узкого кольца - сопла. С помощью соленоида в разрядной камере П. создаётся сильное магн. поле, перпендикулярное плоскости сопла и вынуждающее токовый канал дуги непрерывно вращаться, обегая анодное кольцо (к-рое в противном случае расплавилось бы). Часто рабочий газ подаётся в камеру по спиральным каналам, в результате чего образуется газовый вихрь, обдувающий столб дуги: более холодный газ под действием центробежных сил оттесняется к стенкам камеры, изолируя их от контакта с дугой (стабилизация дуги газовой "закруткой".). Проходя через сопло, не ионизованные в камере атомы (молекулы) газа ионизуются вращающимся участком дуги. Темп-pa плазмы на срезе сопла, в зависимости от типа и режима работы электродугового П., заключена в пределах 3000 25 000 К. Плазма дуговых П. неизбежно содержит частицы в-ва электродов. Более "чистую" плазму дают ВЧ П. В одних типах ВЧ П. рабочий газ ионизуется в безэлектродном высокочастотном разряде, возбуждавмом в камере электромагн. полем катушки-индуктора. В других ВЧ П. (П. на коронном разряде, П. с высокочастотной короной) имеются кольцевой электрод (сопло) и второй электрод в виде тонкого острия. Интенсивность ионизации у острия максимальна, т. к. напряжённость электрич. поля вблизи него более высока по сравнению с др. участками разряда. Рабочие частоты ВЧ П. измеряются десятками МГц; темп-pa плазмы в центре разрядной области 10 000 - 15 000 К. Созданы также СВЧ П. с рабочими частотами в тыс. и десятки тыс. МГц; в качестве питающих их генераторов применяются магнетроны. В ВЧ П., как и в дуговых, часто используют газовую "закрутку". Это позволяет изготовлять камеры П. из материалов с низкой термостойкостью (напр., из обычного или органич. стекла). См. рис. П. являются осн. источником "холодной" плазмы в совр. технике (напр., в плазмохимической технологии, плазменной металлургии).

Схемы дуговых плазматронов: а - осевой; б - коаксиальный; в - с тороидальными электродами; г - двустороннего истечения; о - с внешней плазменной дугой; е - эрозионный; 1 - источник электропитания; 2 - разряд; 3 - плазменная струя; 4 - электроды; 5 - разрядная камера; 6 - соленоиды; 7 - обрабатываемое тело

Схемы высокочастотных плазматронов: а - индукционный; б - ёмкостный; в - факельный; г - сверхвысокочастотный; 1 - источник электропитания; 2 - разряд; 3 - плазменная струя; 4 - индуктор; 5 - разрядная камера; 6 электроды; 7 - волновод

К ст. Плазматрон. Плазменная струя на срезе cопла>>

Большой энциклопедический политехнический словарь. 2004.

Плазмотрон - это... Что такое Плазмотрон?

плазмотрон — плазмотрон … Орфографический словарь-справочник

плазмотрон — плазматрон, генератор, плазмобур Словарь русских синонимов. плазмотрон сущ., кол во синонимов: 4 • генератор (63) • … Словарь синонимов

ПЛАЗМОТРОН — (плазматрон, плазменный генератор), газоразрядное устройство для получения «низкотемпературной» (T»104 К) плазмы. Физ. исследования по созданию П. начались в 10 х гг. 20 в., однако широкое использование П. в пром. и лаб. практике относится к кон … Физическая энциклопедия

ПЛАЗМОТРОН — (от плазма и...трон) (плазматрон), газоразрядное высокочастотное или дуговое устройство для получения плазмы с температурой 103 104 К. В высокочастотном плазмотроне плазмообразующее вещество нагревается обычно вихревыми токами, в дуговом проходя… … Современная энциклопедия

ПЛАЗМОТРОН — (от плазма и ...трон) (плазматрон плазменный генератор), газоразрядное устройство для получения низкотемпературной плазмы (Т ? 104К). Распространены высокочастотные и дуговые плазмотроны. В высокочастотных плазмотронах (мощностью до 1 МВт)… … Большой Энциклопедический словарь

плазмотрон — см. плазматрон. Толковый словарь иностранных слов Л. П. Крысина. М: Русский язык, 1998 … Словарь иностранных слов русского языка

плазмотрон — Устройство, в котором газ нагревается до температуры, при которой он становится проводником электрического тока. [ГОСТ 16382 87] Тематики электротермическое оборудование … Справочник технического переводчика

Плазмотрон — (от плазма и ...трон) (плазматрон), газоразрядное высокочастотное или дуговое устройство для получения плазмы с температурой 103 104 К. В высокочастотном плазмотроне плазмообразующее вещество нагревается обычно вихревыми токами, в дуговом проходя … Иллюстрированный энциклопедический словарь

плазмотрон — (плазматрон, плазменный генератор), газоразрядное устройство для получения низкотемпературной (порядка 10⁴ К) плазмы. Плазмотроны используются гл. обр. в промышленности в качестве нагревательных устройств, но их также применяют и в плазменных… … Энциклопедия техники

плазмотрон — а; м. [от греч. plasma вылепленное, оформленное и сл. (элек)трон] Устройство для получения плазмы (2 зн.) в промышленных и технических целях. * * * плазмотрон (от плазма и ...трон) (плазматрон, плазменный генератор), газоразрядное устройство для… … Энциклопедический словарь

плазмотрон - это... Что такое плазмотрон?

плазмотрон — плазмотрон … Орфографический словарь-справочник

плазмотрон — плазматрон, генератор, плазмобур Словарь русских синонимов. плазмотрон сущ., кол во синонимов: 4 • генератор (63) • … Словарь синонимов

ПЛАЗМОТРОН — (плазматрон, плазменный генератор), газоразрядное устройство для получения «низкотемпературной» (T»104 К) плазмы. Физ. исследования по созданию П. начались в 10 х гг. 20 в., однако широкое использование П. в пром. и лаб. практике относится к кон … Физическая энциклопедия

ПЛАЗМОТРОН — (от плазма и...трон) (плазматрон), газоразрядное высокочастотное или дуговое устройство для получения плазмы с температурой 103 104 К. В высокочастотном плазмотроне плазмообразующее вещество нагревается обычно вихревыми токами, в дуговом проходя… … Современная энциклопедия

ПЛАЗМОТРОН — (от плазма и ...трон) (плазматрон плазменный генератор), газоразрядное устройство для получения низкотемпературной плазмы (Т ? 104К). Распространены высокочастотные и дуговые плазмотроны. В высокочастотных плазмотронах (мощностью до 1 МВт)… … Большой Энциклопедический словарь

плазмотрон — см. плазматрон. Толковый словарь иностранных слов Л. П. Крысина. М: Русский язык, 1998 … Словарь иностранных слов русского языка

плазмотрон — Устройство, в котором газ нагревается до температуры, при которой он становится проводником электрического тока. [ГОСТ 16382 87] Тематики электротермическое оборудование … Справочник технического переводчика

Плазмотрон — (от плазма и ...трон) (плазматрон), газоразрядное высокочастотное или дуговое устройство для получения плазмы с температурой 103 104 К. В высокочастотном плазмотроне плазмообразующее вещество нагревается обычно вихревыми токами, в дуговом проходя … Иллюстрированный энциклопедический словарь

Плазмотрон — [plasmatron, plasma generator] газозарядное устройство для получения струи или дуги низкотемпературной (103 105 К) плазмы. Исследования по созданию плазмотрона начались с XX в., но их широкое промышленное использование в конце 1950 х гг., по… … Энциклопедический словарь по металлургии

плазмотрон — а; м. [от греч. plasma вылепленное, оформленное и сл. (элек)трон] Устройство для получения плазмы (2 зн.) в промышленных и технических целях. * * * плазмотрон (от плазма и ...трон) (плазматрон, плазменный генератор), газоразрядное устройство для… … Энциклопедический словарь