Самый прочный сплав металлов в мире

Самый прочный сплав в мире: химические и физические свойства

На чтение 3 мин.

Металлы вместе с легирующими добавками образуют самый прочный сплав. В первую очередь, это касается твердости. Кроме того, они отличаются рядом показателей, среди которых тепло и электропроводность. Прочные сплавы востребованы в промышленности. Особенно это касается самолетостроения, где наряду с прочностью требуется легкость. В крепких сплавах нуждается автомобилестроение и судостроение.

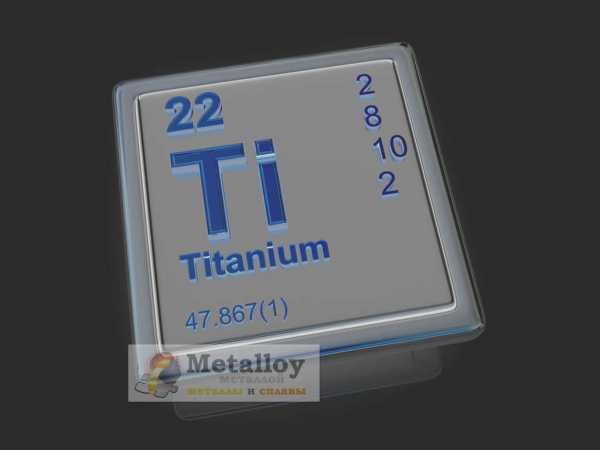

Титан

ТитанМеталлы разделяются на черные и цветные. Классическим представителем первого вида является железо. Цветные образуют более дорогостоящую группу.

Как производят металлы

Металлы в чистом виде в природе не встречаются. Содержатся они в рудах.

Их производство идет по следующим этапам:

- определение месторождений;

- добыча руды:

- извлечение металла.

Самые прочные из металлов

Прочность — это свойство металла противостоять внешним нагрузкам. Сопротивляемость элемента обеспечивается его внутренней структурой, способной создавать внутреннее напряжение, которое противостоит наружному давлению.

К самым прочным металлам относятся:

- титан;

- рений;

- бериллий;

- хром;

- тантал;

- иридий.

Самый прочный сплав

Самые твердые сплавы в мире — вольфрамовые. Основу составляют порошки, состоящие из нескольких карбидов металлов и кобальта. Смешивание ведется в определенной пропорции. Разработанная учеными технология позволяет получать сплавы высокой степени твердости.

Маркируются такие соединения буквенным обозначением: ВК3, где В —принадлежность к вольфрамовой группе. К — содержание кобальта в процентах.

Физические и химические свойства

Основные физические свойства вольфрамовых сплавов:

- Характерной особенностью является красностойкость. Она составляет 800 градусов. Термин означает, что режущая кромка в состоянии выдерживать такую температуру. Это обеспечивается высокой теплопроводностью. Благодаря чему идет отвод тепла.

- Высокая твердость, которая составляет 90 единицы по Роквеллу.

- Температура плавления достигает 2780 градусов.

Химическая стойкость к внешней среде повышается с увеличением процентного содержания кобальта.

Химические свойства титана

Химические свойства титанаОсобенности изготовления и сферы применения

Технология получения твердых сплавов из вольфрама состоит из следующих этапов:

- Сначала формируется грубый порошок вольфрама, который затем измельчается и просеивается.

- Таким же образом получаются порошки карбида вольфрама и кобальта.

- Идет их перемешивание с добавлением клея. В этом качестве выступает каучук, растворенный в бензине.

- Смесь подсушивается и прессуется.

- Технологический процесс заканчивается двумя спеканиями.

Твердый материал используется в изготовлении следующих изделий:

- резцов для токарных станков;

- клейм;

- валки для прокатки;

- шариков и обоймы для подшипников.

- напайки для инструмента горнодобывающего оборудования;

Любое производство нуждается в обработке изделий. Чтобы обеспечить этот процесс, необходим материал более высокой твердости. Эту функцию выполняют твердые сплавы.

Самый износостойкий металлический сплав в мире - ScienceDaily

Если вам когда-либо не повезло иметь автомобиль с металлическими шинами, вы можете подумать о комплекте, сделанном из нового сплава, разработанного в Sandia National Laboratories. Вы можете проскользнуть - не ехать, скользить - вокруг экватора Земли 500 раз, прежде чем протектор износится.

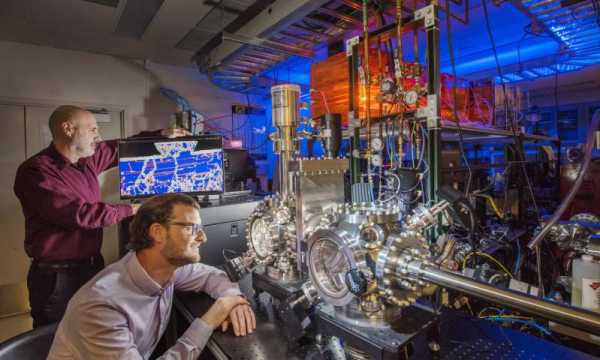

Группа исследователей материалов Sandia разработала сплав платины с золотом, который считается самым износостойким металлом в мире. Он в 100 раз прочнее высокопрочной стали, что делает его первым сплавом или комбинацией металлов в том же классе, что и алмаз и сапфир, самые износостойкие природные материалы.Команда Сандии недавно сообщила о своих выводах в Advanced Materials . «Мы показали, что в некоторые сплавы можно внести фундаментальные изменения, которые приведут к огромному увеличению производительности по широкому спектру реальных, практичных металлов», - сказал материаловед Ник Арджибей, автор статьи.

Хотя металлы обычно считаются прочными, когда они многократно трутся о другие металлы, например, в двигателе, они изнашиваются, деформируются и корродируют, если у них нет защитного барьера, как присадки в моторном масле.

В электронике подвижные контакты металл-металл получают аналогичную защиту с внешними слоями из золота или других сплавов драгоценных металлов. Но эти покрытия дорогие. И в конечном итоге они изнашиваются, поскольку соединения сжимаются и скользят друг по другу день за днем, год за годом, иногда миллионы, даже миллиарды раз. Эти эффекты усиливаются, чем меньше размер соединений, поскольку чем меньше материала вы используете в начале, тем меньше износ может выдержать соединение, прежде чем оно перестанет работать.

С платиново-золотым покрытием Sandia только один слой атомов будет потерян после мили пробуксовки на гипотетических шинах. По словам Аргибая, сверхпрочное покрытие может сэкономить электронной промышленности более 100 миллионов долларов в год только на материалах и сделать электронику всех размеров и во многих отраслях более рентабельной, долговечной и надежной - от аэрокосмических систем и ветряных турбин до микроэлектроника для сотовых телефонов и радиолокационных систем.

«Эти износостойкие материалы потенциально могут обеспечить повышение надежности для ряда устройств, которые мы исследовали», - сказал Крис Нордквист, инженер Sandia, не участвовавший в исследовании.«Возможности для интеграции и улучшения будут зависеть от конкретного устройства, но этот материал предоставит еще один инструмент для решения текущих ограничений надежности металлических микроэлектронных компонентов».

Новый металл опровергает старую теорию

Вам может быть интересно, как металлурги на протяжении тысячелетий как-то упускали это. По правде говоря, сочетание 90 процентов платины и 10 процентов золота вовсе не ново.

Но инженерия новая.Аргибай и его соавтор Майкл Чандросс разработали дизайн и заложили в него новую мудрость 21 и века. Принято считать, что способность металла противостоять трению зависит от его твердости. Команда Sandia предложила новую теорию, согласно которой износ связан с тем, как металлы реагируют на тепло, а не с их твердостью, и они вручную выбрали металлы, пропорции и процесс изготовления, которые могли подтвердить свою теорию.

«Многие традиционные сплавы были разработаны для повышения прочности материала за счет уменьшения размера зерен», - сказал Джон Карри, постдокторант в Sandia и первый автор статьи.«Даже несмотря на это, в присутствии экстремальных напряжений и температур многие сплавы будут укрупняться или размягчаться, особенно при усталости. Мы увидели, что у нашего сплава платина-золото превосходная механическая и термическая стабильность, и мы не заметили значительных изменений микроструктуры. в течение очень долгих периодов циклических нагрузок во время скольжения ».

Теперь у них есть доказательства, которые они могут держать в руках. Он выглядит и ощущается как обычная платина, серебристо-белый и немного тяжелее чистого золота. Самое главное, он не тверже, чем другие сплавы платины с золотом, но он намного лучше сопротивляется нагреванию и в сотни раз более износостойкий.

Подход команды - современный, основанный на вычислительных инструментах. Теория Аргибая и Чандросса возникла в результате моделирования, в ходе которого было вычислено, как отдельные атомы влияют на крупномасштабные свойства материала, связь, которая редко очевидна только из наблюдений. Исследователи во многих областях науки используют вычислительные инструменты, чтобы избавиться от догадок в исследованиях и разработках.

«Мы переходим к фундаментальным атомным механизмам и микроструктуре и связываем все эти вещи вместе, чтобы понять, почему вы получаете хорошие рабочие характеристики или почему вы получаете плохие рабочие характеристики, а затем разрабатываем сплав, который дает вам хорошие характеристики», - сказал Чандросс.

Сюрприз

Тем не менее, в науке всегда будут сюрпризы. В отдельной статье, опубликованной в Carbon, команда Sandia описывает результаты замечательной аварии. Однажды при измерении износа их платино-золотого покрытия на их поверхности начала образовываться неожиданная черная пленка. Они признали это: алмазоподобный углерод, одно из лучших покрытий, созданных руками человека, гладкое, как графит, и твердое, как алмаз. Их творение делало собственную смазку, причем неплохую.

Алмазоподобный углерод обычно требует особых условий для производства, и тем не менее сплав синтезировал его самопроизвольно.

«Мы считаем, что стабильность и внутренняя стойкость к износу позволяют углеродсодержащим молекулам из окружающей среды прилипать и разрушаться во время скольжения, в конечном итоге образуя алмазоподобный углерод», - сказал Карри. «В промышленности есть и другие методы для этого, но они обычно включают в себя вакуумные камеры с высокотемпературной плазмой из углеродных частиц. Это может стать очень дорогим.«

Это явление можно использовать для дальнейшего улучшения и без того впечатляющих характеристик металла, а также потенциально может привести к более простому и экономичному способу массового производства смазочных материалов премиум-класса.

.Инженеры создают самый износостойкий металлический сплав в мире

Предоставлено: Sandia National Laboratories.

Предоставлено: Sandia National Laboratories. Если вам когда-либо не повезло иметь автомобиль с металлическими шинами, вы можете подумать о комплекте, сделанном из нового сплава, разработанного в Sandia National Laboratories. Вы можете проскочить - не ехать, скользить - вокруг экватора Земли 500 раз, прежде чем протектор износится.

Группа исследователей материалов Сандии разработала сплав платины с золотом, который считается самым износостойким металлом в мире.Он в 100 раз прочнее высокопрочной стали, что делает его первым сплавом или комбинацией металлов в том же классе, что и алмаз и сапфир, самые износостойкие природные материалы. Команда Сандии недавно сообщила о своих выводах в Advanced Materials . «Мы показали, что в некоторые сплавы можно внести фундаментальные изменения, которые приведут к огромному увеличению производительности по широкому спектру реальных, практичных металлов», - сказал материаловед Ник Арджибей, автор статьи.

Хотя металлы обычно считаются прочными, когда они многократно трутся о другие металлы, например, в двигателе, они изнашиваются, деформируются и корродируют, если у них нет защитного барьера, как присадки в моторном масле.

В электронике подвижные контакты металл-металл получают аналогичную защиту с внешними слоями из золота или других сплавов драгоценных металлов. Но эти покрытия дорогие. И в конечном итоге они изнашиваются, поскольку соединения сжимаются и скользят друг по другу день за днем, год за годом, иногда миллионы, даже миллиарды раз.Эти эффекты усиливаются, чем меньше размер соединений, поскольку чем меньше материала вы используете в начале, тем меньше износ может выдержать соединение, прежде чем оно перестанет работать.

С платиново-золотым покрытием Sandia только один слой атомов будет потерян после мили пробуксовки на гипотетических шинах. По словам Аргибая, сверхпрочное покрытие может сэкономить электронной промышленности более 100 миллионов долларов в год только на материалах и сделать электронику всех размеров и во многих отраслях более рентабельной, долговечной и надежной - от аэрокосмических систем и ветряных турбин до микроэлектроники. для сотовых телефонов и радарных систем.

«Эти износостойкие материалы потенциально могут обеспечить повышение надежности для ряда устройств, которые мы исследовали», - сказал Крис Нордквист, инженер Sandia, не участвовавший в исследовании. «Возможности для интеграции и улучшения будут зависеть от конкретного устройства, но этот материал предоставит еще один инструмент для решения текущих ограничений надежности металлических микроэлектронных компонентов».

Новый металл опровергает старую теорию

Вам может быть интересно, как металлурги на протяжении тысячелетий как-то это пропускали.По правде говоря, сочетание 90 процентов платины и 10 процентов золота вовсе не ново.

Но техника новая. Аргибай и его соавтор Майкл Чандросс разработали дизайн и заложили в него новую мудрость 21 века. Принято считать, что способность металла противостоять трению зависит от его твердости. Команда Sandia предложила новую теорию, согласно которой износ связан с тем, как металлы реагируют на тепло, а не с их твердостью, и они вручную выбрали металлы, пропорции и процесс изготовления, которые могли подтвердить свою теорию.

«Многие традиционные сплавы были разработаны для повышения прочности материала за счет уменьшения размера зерен», - сказал Джон Карри, постдокторант в Sandia и первый автор статьи. «Даже несмотря на это, в присутствии экстремальных напряжений и температур многие сплавы будут огрубеть или размягчаться, особенно при усталости. Мы увидели, что у нашего сплава платина-золото превосходная механическая и термическая стабильность, и мы не заметили значительных изменений в микроструктуре. в течение очень долгих периодов циклических нагрузок во время скольжения.«

Теперь у них есть доказательства, которые они могут держать в руках. Он выглядит и ощущается как обычная платина, серебристо-белый и немного тяжелее чистого золота. Самое главное, он не тверже, чем другие сплавы платины с золотом, но он намного лучше сопротивляется нагреванию и в сотни раз более износостойкий.

Подход команды - современный, основанный на вычислительных инструментах. Теория Аргибая и Чандросса возникла в результате моделирования, в ходе которого было вычислено, как отдельные атомы влияют на крупномасштабные свойства материала, связь, которая редко очевидна только из наблюдений.Исследователи во многих областях науки используют вычислительные инструменты, чтобы избавиться от догадок в исследованиях и разработках.

«Мы приступаем к фундаментальным атомным механизмам и микроструктуре и связываем все эти вещи вместе, чтобы понять, почему вы получаете хорошие характеристики или почему вы получаете плохие характеристики, а затем разрабатываем сплав, который дает вам хорошие характеристики», - сказал Чандросс.

Сюрприз

Тем не менее, в науке всегда будут сюрпризы.В отдельной статье, опубликованной в Carbon , команда Sandia описывает результаты замечательной аварии. Однажды при измерении износа их платино-золотого покрытия на их поверхности начала образовываться неожиданная черная пленка. Они узнали это: алмазоподобный углерод, одно из лучших искусственных покрытий в мире, гладкое, как графит, и твердое, как алмаз. Их творение делало собственную смазку, причем неплохую.

Алмазоподобный углерод обычно требует особых условий для производства, и тем не менее сплав синтезировал его самопроизвольно.

«Мы считаем, что стабильность и внутренняя стойкость к износу позволяют углеродсодержащим молекулам из окружающей среды прилипать и разрушаться во время скольжения, в конечном итоге образуя алмазоподобный углерод», - сказал Карри. «В промышленности есть и другие методы для этого, но они обычно включают в себя вакуумные камеры с высокотемпературной плазмой из углеродных частиц. Это может стать очень дорогим».

Это явление можно использовать для дальнейшего улучшения и без того впечатляющих характеристик металла, а также потенциально может привести к более простому и экономичному способу массового производства смазочных материалов премиум-класса.

Предсказание пределов трения: команда изучает свойства материала

Дополнительная информация: Джон Ф. Карри и др. Достижение сверхнизкого износа с помощью стабильных нанокристаллических металлов, Advanced Materials (2018).DOI: 10.1002 / adma.201802026 Предоставлено Сандийские национальные лаборатории

Ссылка : Инженеры создают самый износостойкий металлический сплав в мире (2018, 16 августа) получено 27 октября 2020 с https: // физ.org / news / 2018-08-wear-устойчивый-металлический-сплав-world.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, никакие часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

.Новый магниевый сплав - самый прочный и легкий металл в мире

Если вы инвестор, ищущий «следующую большую вещь», магний, по-видимому, является одной из самых больших инвестиционных возможностей этого века. Крупнейшие мировые компании используют магниевый сплав.

Революционный магниевый материал может быть использован для создания новых революционных автомобилей, самолетов, поездов, военной техники, кораблей, горнодобывающего и бурового оборудования, всех транспортных тележек, сельскохозяйственной техники, промышленных и космических кораблей, электроники и биомедицинских устройств.Это новый и самый важный материал из будущего, материал, который может катапультировать нас на новый уровень.

Материал на основе магния был изобретен группой исследователей из инженерной школы Генри Самуэли при Университете прикладных наук в Лос-Анджелесе (Калифорнийский университет в Лос-Анджелесе. Инновационный материал, обладающий исключительной прочностью и чрезвычайно легкий вес, состоит из 86% магния. , и 14% частиц карбида кремния, согласно исследованию, опубликованному журналом Nature.Чтобы создать так называемый «нанокомпозитный металл», команда разработала новый метод диспергирования и стабилизации наночастиц в расплавленных металлах. Низкая плотность и высокая прочность магния показали рекордные уровни удельного сопротивления (количество веса, которое выдерживает материал перед разрушением) и удельного модуля (соотношение между жесткостью и весом) как при низких, так и при высоких температурах.

Австралийские и китайские исследователи открыли магниевый сплав, который, по их словам, является самым прочным и легким в мире.Что особенно важно, они говорят, что не подвержены коррозии.

Если окажется возможным использовать его в производстве транспортных средств, исследователи говорят, что автомобили могут весить на сотни килограммов меньше, что позволяет автомобилистам сэкономить до 40 процентов топлива.

Исследователи из Университета штата Северная Каролина разработали на основе магния материал, который легкий, как алюминий, но такой же прочный, как титановые сплавы. Этот материал имеет самое высокое отношение прочности к весу, известное человечеству.

Создание прочного и легкого материала - конечная цель всех мировых производителей.В последнее время огромное внимание привлекли магниевые сплавы как самый легкий конструкционный материал в мире. Нанотехнологии помогают революционизировать многие технологические и промышленные секторы, информационные технологии, энергетику, науку об окружающей среде, медицину, внутреннюю безопасность, безопасность пищевых продуктов и транспорт, среди многих других.

Apple в настоящее время использует магниевый корпус в своих ноутбуках iBook. Ноутбук Dell 14 Rugged Extreme станет вашим спасительным подарком. Этот мини-танк имеет прочную военную конструкцию, шасси из магниевого сплава и способность защищать от воды, песка и пыли.

Microsoft разработала Pro 3 как гибридное устройство 2-в-1, поэтому это более крупное тестируемое устройство. Surface Pro 3 имеет уникальную подставку, встроенную в шасси, поэтому его можно поставить на стол или даже на колени.

Pro 3 изготовлен из высококачественного магниевого сплава и оснащен великолепным 12-дюймовым дисплеем (2160 x 1440 пикселей) с плотностью 216 пикселей на дюйм (ppi). Это делает его идеальным для широкого круга задач, от детальной продуктивной работы до просмотра мультимедиа.

В последние годы Lenovo предприняла несколько смелых шагов, но стратегическое партнерство с японским производителем NEC может оказаться одним из самых впечатляющих: на рынке США появятся самые легкие ноутбуки, которые можно купить за деньги.

Новые ноутбуки Lenovo LaVie доставят на берег США сверхлегкие ноутбуки NEC под маркой Lenovo и будут проданы в мае этого года.

Легкость обусловлена тремя основными факторами, а именно использованием в корпусе сверхлегкого магниево-литиевого сплава, инновационными производственными процессами, удаляющими излишки материала, и батареями гораздо меньшего размера, которые стали возможны благодаря повышенной энергоэффективности пятого поколения Intel. Процессоры Core i5 и Core i7.

Компания Samsung, наиболее известная своими смартфонами, также делает хорошие камеры. Его последняя модель, NX1, продолжает эту тенденцию.

В типичном для Samsung стиле NX1 имеет множество функций, в том числе систему автофокусировки (AF) с 205 точками фазовой автофокусировки, скорость непрерывной съемки 15 кадров в секунду (fps), 4K (4096 x 2160 пикселей) и UHD ( 3840 x 2160 пикселей) запись видео, встроенный Bluetooth, связь ближнего радиуса действия и Wi-Fi. Все это в пыле- и водонепроницаемом корпусе из магниевого сплава

.Новый сплав на основе магния как самый прочный и легкий металл в мире, который изменит мир.

Исследователи из Университета штата Северная Каролина разработали на основе магния материал, который легкий, как алюминий, но такой же прочный, как титановые сплавы. Этот материал имеет самое высокое отношение прочности к весу, известное человечеству.

Немецкая компания по производству высокотехнологичного медицинского оборудования AAP Implantate дальновидна в своем подходе к технологии медицинских магниевых сплавов, а ее портфель мирового класса включает костный цемент, заменители костного трансплантата, носители антибиотиков и имплантаты, используемые для заживления переломов костей и замены суставов.

Мишель Мануэль, профессор материаловедения и инженерии Университета Флориды, разработала хирургический штифт из магния и работает над тем, чтобы контролировать скорость разложения штифта в организме. В лабораторных испытаниях штифт дает несколько преимуществ по сравнению с штифтами из пластика, нержавеющей стали или титана, которые используются в настоящее время. Магниевый стержень не только разлагается, но и способствует заживлению. Магний укрепляет кости, поэтому он может действовать как булавка и как питательное вещество.

Сплавы магния привлекли большое внимание как потенциальные биоматериалы для разлагаемых имплантатов.Китайский производитель магниевого сплава DongGuan Eontec Co., Ltd объявил, что его биоразлагаемый винт для фиксации кости из магниевого сплава получил одобрение китайских регулирующих органов.

Чтобы улучшить качество жизни пациентов, избегая повторных операций, исследователи во главе с профессором Карлом Ульрихом Кайнером и профессором Регин Уиллюмейт из Helmholtz-Zentrum Geesthacht разрабатывают новые биоматериалы, которые являются более прочными и эластичными и которые могут быть лучше интегрированы в корпус

Немецкая исследовательская группа во главе с Максимилианом Фихтнером и Чжиронг Чжао-Каргер представила новый многообещающий электролит, который может позволить разработать совершенно новое поколение батарей.

Бог построил из магния. Это чудесное чудо лежит в сердце и теле каждого живого существа. Магний имеет строение, горы суши и присутствует в море, океане, озере и реках. Магний - это следующая большая вещь в 21 веке, новый великий строительный блок нового мира.

Врачи и ученые теперь считают, что у большинства хронических заболеваний может быть одна и та же основная причина: воспаление.

В революционном исследовании, опубликованном в 2014 году в Европейском журнале клинического питания, исследователи пришли к выводу, что потребление магния оказывает благотворное влияние на хронические заболевания.Уникальная способность магния подавлять воспаление и снижать уровень СРБ - огромный шаг вперед в борьбе с хроническими заболеваниями.

Магний имеет решающее значение для прочности и развития костей, и он необходим для более чем 300 ферментативных реакций, включая многие из реакций, которые генерируют энергию для ваших клеток и контролируют важные нейромедиаторы.

Магний обладает огромным потенциалом для создания самых экономичных автомобилей и транспортного оборудования в мире.

Корейский институт науки и технологий успешно разработал и протестировал технологию магниево-воздушных батарей.

Фаза разработки уже достаточно продвинута, так как эта технология работает не только в лаборатории, но уже в автомобилях, автомобиль AD Motors Change EV был оснащен этой новой аккумуляторной технологией, что подтверждает ее потенциал, а время зарядки объявлено на уровне десяти минут. . KIST обещает дальность действия до 800 км - без указания мощности в кВтч.

Toyota объявила о разработке магниево-ионных аккумуляторов для своих автомобилей, и теперь это корейский институт, который разработал технологию «магний-воздух», которая обеспечивает плотность энергии в 5 раз выше, чем у литий-ионных.

Volkswagen XL1 2014 года в настоящее время является самым экономичным серийным автомобилем в мире. Он имел корпус из углеродного волокна, каркас из магниевого сплава. Магний способствовал созданию этого автомобиля, который может проехать ошеломляющие 313 миль на галлон.

General Motors (NYSE: GM) и GM China Advanced Technical Center начали эксплуатацию новой машины из магниевого сплава для разработки магниевых отливок следующего поколения, сообщила компания.

Машина GM для вертикального литья под давлением (VSC) упростит производство деталей автомобилей из магния и знаменует собой «прорыв» в исследованиях легких материалов, заявили в компании.Машина разработана группами исследователей легких материалов GM в Детройте и Шанхае.

В настоящее время Albanian Minerals владеет крупнейшими и богатейшими в мире месторождениями магниевой руды и запасами более 20 миллиардов тонн чистого металлического магния, оцениваемых в триллионы долларов.

Магний на руднике Albanian Minerals является лучшим в мире, с содержанием магния более 54%.

Магний - следующая большая вещь в 21 веке. Инженеры и ученые делают важные открытия в области более легких автомобилей, грузовиков, поездов, самолетов, бытовой техники, судов, компьютеров, спортивного снаряжения, разрабатывая способ расширения использования магния в деталях.Использование листов магния для изготовления деталей - это значительный прорыв. Магний на 75 процентов легче стали, на 50% легче титана и на 33 процента легче алюминия ».

Существует беспрецедентный интерес к магнию как к источнику устойчивого снабжения для новых батарей и значительно более легких сплавов. Магний существенно изменит экономику перспективы экологически чистых источников энергии.Также магний может быть использован для производства водорода, ветряных турбин, роботов и улавливания углекислого газа.

Моя стратегия изучения возможностей магния восходит к видению, которое сформировалось 30 лет назад в Албании. В качестве генерального директора Albanian Minerals я начал разрабатывать дальновидную стратегию по обеспечению крупнейших и лучших в мире запасов магния и передового рубежа в производстве магния в далеком будущем.

Магний имеет низкую плотность и высокую прочность, магний может образовывать высокопрочный сплав с хромом, алюминием, медью, марганцем, никелем, титаном, цинком и другими металлами в качестве важного легирующего элемента.В настоящее время Китай является крупнейшим производителем и потребителем магния в мире. В 2013 году Китай произвел 770 000 тонн первичного магния, что эквивалентно 89% мирового производства.

Существует огромный потенциал для производства экоцементов из магниевой руды, магниевые цементы поглощают CO2 по мере их схватывания, магниевые цементы могут иметь большую прочность на сжатие и растяжение, большую способность «дышать» и связываться. Магний может революционизировать способы улавливания и преобразования CO2 в карбонат магния.Ученые обнаружили, что минералы, содержащие магний, с самого начала очистили мир от CO2.

Дорон Аурбах из Университета Бар-Илан владеет новыми технологиями. Самый многообещающий из них основан на ионе магния, который обеспечивает большую мощность, чем литий-ионные батареи (два положительных заряда, а не один для литий-ионов), и дешевле в производстве. Используя наноматериалы для настройки отдельных ячеек, г-н Аурбах считает, что новые батареи могут быть значительно легче и прослужат на 100% дольше, чем существующие.

Японский ученый Йосихито Кавамура, профессор материаловедения в Университете Кумамото, и его коллеги разработали два прочных негорючих магниевых сплава, которые можно использовать в авиастроении.

ARPA инновационное и совместное государственное агентство, объединяющее лучших и самых ярких ученых, инженеров и предпринимателей Америки, поддерживает исследования магния.

Магний как металл будущего. Магний всегда считался легким чудо-металлом, новым открытием на вершине как металлом будущего с возможностями для бизнеса в триллионы долларов.

Toyota (NYSE: TM) начала разработку магниево-серных батарей для электромобилей. В последней партии подключаемых гибридов и электромобилей, появившихся на рынке, обычно используются литий-ионные батареи, аналогичные тем, которые используются в ноутбуках. Хотя литий-ионные элементы и более дорогие, они обладают большей мощностью, чем никель-металлогидридные батареи, используемые во многих гибридах, включая Toyota Prius.

Ученые из Лиона, французского города, известного своей кухней, открыли рецепт быстрого приготовления большого количества водорода (h3).

Этот прорыв предлагает лучший способ производства водорода. Природа производит водород путем «серпентинизации». Когда вода встречает вездесущий минерал оливин под давлением, горная порода поглощает в основном атомы кислорода (O) из h3O, превращая оливин в другой минерал, серпентин.

В микроскопической плите высокого давления, называемой ячейкой с алмазной наковальней, объединяют ингредиенты: оксид алюминия, воду и минеральный оливин на основе магния. Установлено от 200 до 300 градусов Цельсия и давление 2 килобара - сравнимо с условиями, обнаруженными на двойной глубине самого глубокого океана.Варить 24 часа. И вуаля.

Магний, оливин могут внести значительный вклад в борьбу с изменением климата: Питер Келемен из Колумбийского университета и другие ученые в течение некоторого времени знали, что в геологические периоды, сразу же после образования горных хребтов, уровень CO2 в атмосфере значительно падает. Это связано с тем, что тектоника плит (или дрейф континентов), которая создает эти горы, делает это, проталкивая горячую магму через кору и подвергая ее воздействию атмосферы.

Силикат магния обладает невероятным сходством с CO2. Для запуска реакции требуется тепло, но после этого она экзотермична и питается сама собой. Он будет работать до тех пор, пока не закончатся оливин или CO2. Чтобы дать вам представление о том, насколько мощным является это сродство, по оценкам, 1 кубический километр оливина способен удалить удивительные 4 миллиарда тонн CO2. Если учесть, что объем СО2 примерно на 1000 больше, чем объем жидкого (или твердого) СО2, тогда объем газообразного СО2, который может удерживать 1 кубический км оливина, является совершенно невероятным.

Мир ежегодно производит около 30 миллиардов тонн CO2. Таким образом, если можно было бы стимулировать полное объединение 1 км оливина магния с СО2 каждые 6 или 7 недель, это полностью уничтожило бы производство СО2 человеком!

Создание прочного и легкого материала является конечной целью многих производителей. В последнее время большое внимание привлекают магниевые сплавы как самый легкий конструкционный материал в мире.

Манчестерский университет привел к разработке нового класса высокоэффективных магниевых сплавов с низкой плотностью.

Изготовленные сегодня компанией Magnesium Elektron (ME), международным лидером в производстве магниевых сплавов, эти сплавы сегодня помогают производителям авиакосмической и автомобильной промышленности повышать производительность продукции и снижать расход топлива самолетов и автомобилей. Новые компьютеры и ноутбуки отличаются тонкостью и легкостью благодаря своей конструкции. легкое магниевое шасси.

Сегодня новые сплавы и соответствующие системы защиты от коррозии широко используются в вертолетах и военных самолетах с неподвижным крылом, включая Westland Lynx, McDonnell Douglas MD500, F22 Raptor и ударный вертолет Apache Mark-3, а также истребитель F35 Joint Strike Fighter (JSF).Заменяя алюминий, сплавы обеспечивают снижение массы на 35%, поэтому самолет достигает критических показателей по характеристикам и дальности полета.

Эти самолеты производятся в большом количестве; Ожидается, что к 2035 году в эксплуатации будет находиться примерно 3100 самолетов F35 JSF.

Революция робототехники показывает, что технологии могут заменить рабочих на 80% текущих рабочих мест. Скоро роботы будут везде, в нашем доме и на работе. Они изменят наш образ жизни. Из магниевого сплава Honda построила новейшего робота Asimo.Он разговаривал по-английски с президентом США Бараком Обамой, затем бегал, прыгал и пинал футбольный мяч.

BMW i8 Coupe - первый подключаемый гибридный автомобиль от немецкого автопроизводителя; Революционная интерпретация характерного для BMW (МИЛАН: BMW) удовольствия от вождения в сочетании с новаторским характером премиум-класса и интеллектуальной легкой конструкцией с элементами, включающими магний.

Компания Samsung (ЛОНДОН: 0593xq) представляет революционную камеру NX1, сочетающую передовой дизайн и прочный корпус из магниевого сплава.

Renault SA (ПАРИЖ: RENA) потолок автомобиля сделан из магния и весит всего 4 килограмма, а аэродинамическая эффективность кузова улучшена на 30 процентов по сравнению с Clio.

В кузове Mercedes-AMG GT S использовалась смесь стали, легкого сплава и магния.

Группа венчурного капитала Кремниевой долины, Khosla Ventures, инвестирует в дочернюю компанию Массачусетского технологического института, Pellion Technologies, которая занимается разработкой магниево-ионных батарей, которые, по мнению некоторых исследователей, потенциально могут заменить литий-ионные. батареи.Магний не только дешевле лития, но и может иметь удвоенную плотность энергии по сравнению с литий-ионными батареями, которые в настоящее время используются в электромобилях, а также во многих электронных устройствах.

По словам Pellion Technologies, если их исследования будут успешными, «в рамках этого проекта будет разработана первая коммерческая магниево-ионная батарея и будет установлено технологическое лидерство США в этой захватывающей новой химии высокоэнергетических аккумуляторов для электромобилей.Таким образом, Министерство энергетики США поддержало этот проект в рамках проектов перспективных исследований на сумму 3,2 миллиона долларов.

Группа венчурного капитала Кремниевой долины, Khosla Ventures, инвестирует в дочернюю компанию Массачусетского технологического института, Pellion Technologies, которая занимается разработкой магниево-ионных батарей, которые, по мнению некоторых исследователей, потенциально могут заменить литий-ионные. батареи. Магний не только дешевле лития, но и может иметь удвоенную плотность энергии по сравнению с литий-ионными батареями, которые в настоящее время используются в электромобилях, а также во многих электронных устройствах.

По словам Pellion Technologies, если их исследования будут успешными, «в рамках этого проекта будет разработана первая коммерческая магниево-ионная батарея и будет обеспечено технологическое лидерство США в этой захватывающей новой химии высокоэнергетических аккумуляторных батарей для электромобилей». Следовательно, министерство энергетики США поддержало этот проект в рамках проектов перспективных исследований на сумму 3,2 миллиона долларов.

Группа венчурного капитала Кремниевой долины, Khosla Ventures, инвестирует в дочернюю компанию Массачусетского технологического института, Pellion Technologies, которая занимается разработкой магниево-ионных батарей, которые, по мнению некоторых исследователей, потенциально могут заменить литий-ионные. батареи.Магний не только дешевле лития, но и может иметь удвоенную плотность энергии по сравнению с литий-ионными батареями, которые в настоящее время используются в электромобилях, а также во многих электронных устройствах.

По словам Pellion Technologies, если их исследования будут успешными, «в рамках этого проекта будет разработана первая коммерческая магниево-ионная батарея и будет установлено технологическое лидерство США в этой захватывающей новой химии высокоэнергетических аккумуляторов для электромобилей.Таким образом, Министерство энергетики США поддержало этот проект в рамках проектов перспективных исследований на сумму 3,2 миллиона долларов.

Исследовательская группа из Тайнаньского Национального Университета Ченг Кунг (NCKU), возглавляемая профессорами Фей-Йи Хунг, Чун-Шинг Лу и Ли-Хуэй Чен из Департамента материаловедения и инженерии, работающая с ее центром инструментов, разработала следующий: магниевые батареи поколения, которые могут заменить литиевые батареи.

Команда работала над исследованиями магниевой батареи и преуспела в преодолении проблем, вызванных высокой активностью магния и повышении стабильности, проф.Хунг раскрылся.

Проф. Хунг сказал, что стабильность прототипа магниевой батареи была увеличена за счет управления эффектами восстановления-окисления и использования магниевых мембранных электродов и технологии электродов из магниевого порошка ».

Сахит Муджа

Президент и генеральный директор

Албанские минералы

.металлургия | Определение и история

Использование металлов в настоящее время является кульминацией долгого пути развития, продолжающегося примерно 6 500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, которые находились в самородном или металлическом состоянии, причем самыми ранними из них, по всей вероятности, были самородки золота, найденные в песках и гравии русел рек. Такие самородные металлы стали известны и ценились за их декоративные и утилитарные ценности во второй половине каменного века.

Ранняя разработка

Золото можно агломерировать в более крупные куски холодным молотком, а самородная медь - нет, и важным шагом к эпохе металлов стало открытие, что металлам, таким как медь, можно придавать формы путем плавления и литья в формах; Среди самых ранних известных изделий этого типа - медные топоры, отлитые на Балканах в IV тысячелетии до нашей эры. Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании.Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной. Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Во многих регионах медно-мышьяковые сплавы, превосходящие медь по свойствам как в литой, так и в деформируемой форме, были произведены в следующий период. Сначала это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и продуктами выветривания таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор соединений мышьяка из-за запаха чеснока при нагревании.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняСодержание мышьяка варьировалось от 1 до 7 процентов, с оловом до 3 процентов. Медные сплавы, в основном не содержащие мышьяка, с более высоким содержанием олова - другими словами, настоящая бронза - появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие ценности олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником металла.Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; в определенной степени это также встречается в упомянутых выше госсанах из оксида железа.

Несмотря на то, что бронза могла развиваться независимо в разных местах, наиболее вероятно, что культура бронзы распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковистой меди и оловянной бронзы продолжалось некоторое время вместе.Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на минералах, которые не были широко доступны и стали дефицитными, но относительный дефицит оловянных минералов не препятствовал существенной торговле этим металлом на значительных расстояниях. Возможно, в конечном итоге предпочтение отдали оловянной бронзе из-за вероятности отравления мышьяком от паров, образующихся при окислении содержащих мышьяк минералов.

По мере того, как выветрившиеся медные руды в данных местах разрабатывались, более твердые сульфидные руды под ними добывались и плавились.Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это потребовало не только более высоких металлургических навыков, но и окисления тесно связанного железа, что в сочетании с использованием флюсов оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Невозможно провести резкую границу между бронзовым и железным веками.Небольшие куски железа могли быть произведены в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи могли бы создать более сильные восстановительные условия (то есть более высокое содержание оксида углерода в топочных газах). Первый кусок железа, найденный на железнодорожных путях в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, датой, обычно считающейся средним бронзовым веком для этой местности. В Анатолии, с другой стороны, железо использовалось еще в 2000 году до нашей эры.Иногда встречаются упоминания о железе и в более ранние периоды, но этот материал был метеорного происхождения.

После того, как была установлена связь между новым металлом, обнаруженным в медных расплавах, и рудой, добавленной в качестве флюса, естественно последовала работа печей для производства железа. Конечно, к 1400 г. до н. Э. В Анатолии железо приобрело большое значение, а к 1200–1000 гг. До н. Э. В довольно больших масштабах превратилось в оружие, первоначально лезвие кинжала.По этой причине 1200 г. до н.э. был принят за начало железного века. Свидетельства раскопок указывают на то, что искусство производства железа зародилось в горной стране к югу от Черного моря, в районе, где преобладали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены неочищенные печи, датируемые 1200 годом до н.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 ° C (2800 ° F) была недостижима в то время, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкостью. шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но повторный нагрев и обработка горячим молотком удалили большую часть шлака, создав кованое железо, гораздо более качественный продукт.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5%. При достижимых в то время температурах - около 1200 ° C (2200 ° F) - восстановление с помощью древесного угля дает почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов, но когда соотношение топлива к руде было увеличено и вытяжка печи с изобретением более совершенного сильфона, железо поглотило больше углерода.Это привело к появлению блюмов и продуктов из железа с различным содержанием углерода, что затрудняет определение периода, в течение которого железо могло быть намеренно упрочнено за счет науглероживания или повторного нагрева металла в контакте с избытком древесного угля.

Углеродсодержащее железо имело еще одно большое преимущество, заключающееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, то есть быстрого охлаждения путем погружения в воду. Нет никаких доказательств использования этого процесса закалки в раннем железном веке, так что он, должно быть, был либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должно сопровождаться отпуском или повторным нагревом в более низкая температура для восстановления прочности.То, что, кажется, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температуре, которая достигается естественным путем при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 г. до н. Э. Железо стало известно в Центральной Европе. Его использование медленно распространилось на запад. Производство железа было довольно широко распространено в Великобритании во время римского вторжения в 55 г. до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

.