Термопластика что это такое

Термопластик – самозатвердевающий материал для ремонта и творчества

Это просто настоящая находка для мастеров по ремонту и любителей мастерить своими руками. Если вы раньше не слышали о термопластике или как он более точно называется – полиморф, то вы будете точно удивлены всем возможностям, которые у вас появятся при использовании данного материала как в повседневной жизни в быту, так и у себя в мастерской.Пару слов о самом чудо пластике

Полиморф – это пластик с низкой температурой плавления, около 65 градусов Цельсия. Изначально использовался только в 3D принтерах, но из-за своих великолепных свойств получил более широкое распространение.

Давайте теперь посмотрим все на практике.

Понадобится

- Горячая вода, температурой не ниже 65 градусов Цельсия.

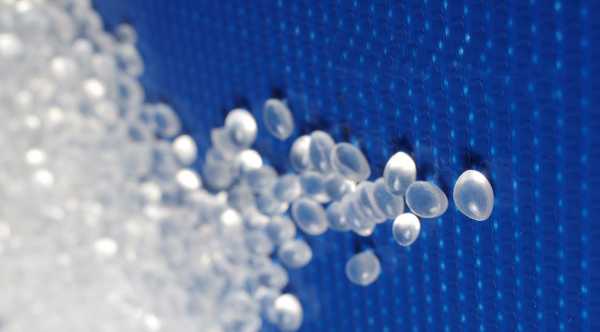

- Пакетик с гранулированным полиморфом, который можно запросто купить на Али Экспресс - http://ali.pub/3y6xs9.

Использование термопластика

Берем кастрюлю или другую подходящую емкость. Нагреваем в ней воду или уже добавляем в нее уже готовый кипяток. Из пакетика насыпаем пластик в необходимом количестве.

Прошу заметить, что изначально он имеет белый и непрозрачный цвет. Но как только он прогреется до рабочей температуры плавления он станет прозрачным и бесцветным.

Вынимаем получившийся комок со дна кастрюли.

Он становится пластичным. Так как пластик имеет очень низкую теплопередачу, то его можно сразу брать в руки и приступать к делу.

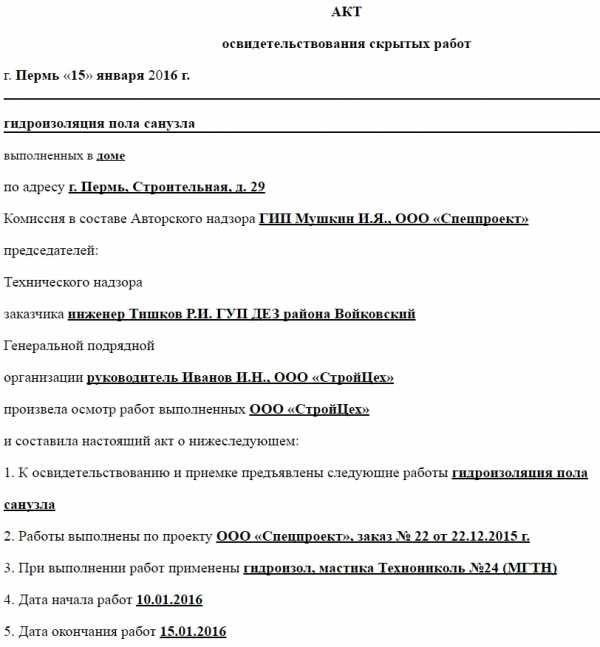

К примеру, сделаем рукоятку для ножа. Обваляем его и придадим форму руки.

Термопластик застывает сам через несколько минут, для ускорения можно поместить изделие в холодную воду.

Поле застывания полиморф превращается в обычную прочную пластмассу.

Сделаем ручку-барашек для штуцера.

После застывания.

Теперь немного творчества - подсвечник из пластмассы своими руками.

Также в продаже имеется полиморф любых цветов, с различными включениями типа блесток. Работать с ним нужно по той же технологии.

Миска для котика.

О перспективах использования

После затвердевания пластик полностью готов к использованию без всяких термических обработок. По прочности не уступает обычной пластмассе, так же поддается механической обработке - сверлению, резке и тп.

С помощью него не только можно чинить сломанные изделия, но и создавать новые!

Смотрите видео

Блог Термопластик - что это ?

Термопластик – это новый материал, который уже успел полюбиться художникам, дизайнерам и косплеерам за легкость в работе и возможность реализовать любую задумку. Одним из главных компонентов состава являются древесные опилки, они же выполняют функцию естественного армирования. В итоге изделия остается жестким и упругим.Термопластик имеет древесный цвет, поверхность очень приятная, с одной стороны шероховатая, с другой более гладкая и глянцевая. Даже в ненагретом состоянии материал довольно гибкий и послушный. Толщина листа всего 1 мм.

Работать с пластиком одно удовольствие – нагреваем его до температуры 60-70 градусов и материал превращается в пластилин, из которого можно лепить все, что угодно.

После застывания термопластик становится твердым и сохраняет заданную ранее форму.

Если нагреть его чуть посильнее, примерно до 90 градусов, материал надежно склеится сам с собой. Это еще одно свойство, за которое декораторы обожают термопластик.

А еще производство изделий из термопластика абсолютно безотходно. Ненужные кусочки можно склеить между собой и получить материал для будущих работ. Термопластик не теряет своих свойств даже при многократном нагревании и формовании.

Материал прекрасно красится любыми красками, даже простыми акриловыми. Для этого необходимо обрабатывать изделие специальной грунтовкой. Краски впитываются в материал умеренно, не теряют своей яркости и не изменяют цвета, ложатся ровным аккуратным слоем и не скалываются со временем. Все это позволит выполнить будущее изделие в задуманной цветовой гамме и не беспокоиться о скорых корректировках.

Изделие из термопластика получается легкое, точно повторяющее мелкую детализацию матрицы, то есть формы. Поэтому он идеален для создания масок, бутафории, костюмов и декоративных элементов. Чтобы будущее изделие легко снялось с матрицы и не повредилось, обязательно используйте разделитель. Им может стать тальк, вазелин или косметическое масло в небольших количествах. Если форма силиконовая, разделитель вам не потребуется.

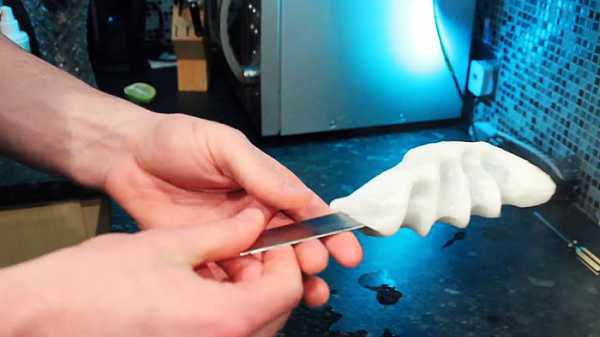

Сейчас существуют несколько видов термопластиков, отличающиеся друг от друга химическим составом и свойствами. Их легко определить по цветам, такие пластики черные или прозрачные.

*Рабочая температура прозрачного термопластика выше, чем у обычного - примерно 110 градусов. Работать рекомендуем в специальных перчатках с гладкой поверхностью, поскольку материал горячий. Клеится сам с собой такой пластик хуже, поэтому греть нужно посильнее. У прозрачного пластика есть одно неоспоримое преимущество – он прекрасно рассеивает свет, поэтому его идеально использовать для создания декора с диодными подсветками. Получается совершенно волшебный эффект.

*Черный термопластик формуется также при температуре 60-70 градусов, а склеивается при 90. Он более пластичный и более гладкий, чем обычный пластик древесного цвета, изделие из такого материала имеет почти идеально гладкую поверхность. Черный пластик легче снимается с матрицы, но все же не забывайте про разделитель.

Купить термопластик https://svetakoptseva.ru/termoplastiki

Что такое термопластик | Voltstab.ru

Термопластик представляет собой тип пластика, изготовленного из полимерных смол, который становится гомогенизированной жидкостью при нагревании и твердым при охлаждении. Однако при замораживании термопластик становится стеклообразным и подвержен разрушению. Эти характеристики, которые придают материалу свое название, являются обратимыми. То есть, он может повторно нагреваться, изменяться и затвердевать повторно. Это качество также делает термопласты пригодными для повторного использования.

Термопластик представляет собой тип пластика, изготовленного из полимерных смол, который становится гомогенизированной жидкостью при нагревании и твердым при охлаждении. Однако при замораживании термопластик становится стеклообразным и подвержен разрушению. Эти характеристики, которые придают материалу свое название, являются обратимыми. То есть, он может повторно нагреваться, изменяться и затвердевать повторно. Это качество также делает термопласты пригодными для повторного использования.Существуют десятки видов термопластов, каждый из которых отличается кристаллической организацией и плотностью. Некоторые типы, которые обычно производятся сегодня, это полиуретан, полипропилен, поликарбонат и акрил. Целлюлоид, который считается первым термопластиком, появился в середине 1800-х годов и правил в этой отрасли примерно 100 лет. Во время своего пикового производства он использовался как заменитель слоновой кости. Сегодня он используется для выбора гитары.

Иногда термопласты смешиваются с термореактивными пластиками. Хотя они могут звучать одинаково, они фактически обладают очень разными свойствами. В то время как термопласты могут плавиться в жидкости и охлаждаться до твердого состояния, термореактивные пластмассы химически ухудшаются при нагревании. По иронии судьбы, однако, термореактивные пластмассы имеют тенденцию быть более прочными, когда их охлаждают, чем многие термопласты.

Термопласты также отличаются от эластомеров, хотя некоторые из них считаются обоими. В то время как многие термопласты могут быть растянуты до определенной точки, они обычно имеют тенденцию сопротивляться и оставаться в форме, в которую они растянуты. Эластомеры, как следует из названия, отскакивают назад. Однако добавление пластификаторов к расплаву может сделать более гибкий термопласт. Фактически, это обычно бывает, когда термопластик используется для литья пластмасс под давлением или экструзии.

Конкретное действие пластификатора заключается в том, чтобы снизить температуру стеклования материала (Tg), которая является точкой, которая становится хрупкой при охлаждении и мягкой при нагревании. Tg изменяется с каждым типом термопластика и диктуется его кристаллизационной структурой. Однако Tg также можно регулировать путем введения термопластика в сополимер, такой как полистирол. До использования пластификаторов некоторые формованные термопластичные детали были подвержены трещинам в холодную погоду.

Термопласты существуют уже давно, но сегодня они являются огромным компонентом повседневной жизни.

Например, акрилонитрилбутадиенстирол (АБС) является типом термопластика, используемым для производства спортивного инвентаря, игрушек (например, блоков LEGO®) и различных автомобильных деталей. Поликарбонат используется, например, для изготовления компакт-дисков (компакт-дисков), бутылок для питья, контейнеров для хранения пищевых продуктов и линз для очков. Полиэтилен, скорее всего, наиболее часто встречается с термопластиком и используется для изготовления бутылок шампуня, пластиковых мешков для продуктов и даже пуленепробиваемых жилетов.

Термопластик — Что такое термопластика? — 3 ответа

термопластика

Автор Анастасия задал вопрос в разделе Хобби

Что такое термопластика? и получил лучший ответ

Ответ от АЛЕВТИНА[гуру]

Термопластика (полимерная глина) - это пластик, который лепится как пластилин, но затвердевает в духовке при не слишком высокой температуре.

Термопластика – гораздо больше, чем просто искусственная глина. С ее помощью можно имитировать практически любой художественный эффект и поверхность: стекло, дерево, ткань, натуральную глину, фарфор, слоновую кость, любые поделочные камни. Возможности безграничны, и все зависит только от мастерства и таланта исполнителя.

Можно лепить все что угодно, начиная от бусин, кулонов, миниатюр и заканчивая скульптурами.

Немного истории.

В Германии, в начале 1930-х, инициативная женщина Фифи Ребиндер разработала и выпустила глину, которую назвала Фифи Мозаик. Глина была предназначена для изготовления голов кукол. В 1964 году Фифи Ребиндер продала формулу этой глины Эберхарду Фаберу, который «развил» ее во всемирно известную в настоящее время марку ФИМО (Fimo).

В то же время Моника Рэста (Италия) использовала глину, которая называлась Лиммо (Limmo), находясь в Аргентине в конце 1950-х.

В те времена пластика использовалась для кукол, и моделирования миниатюр для КУКОЛЬНЫХ ДОМОВ.

В начале 1970-х миссис Шауп (иммигрантка из США) начала делать из пластики орнаменты, фигурки, а ее муж занялся импортом Фимо в США.

До запекания термопластика - это пластичная масса без какого либо запаха, не липнет к рукам. После запекания - превращается в подобие пластмассы, которую можно резать, пилить, шлифовать и всячески механически обрабатывать.

К недостаткам можно отнести хрупкость после запекания. Падение фигурки даже с небольшой высоты обычно заканчивается появлением на ней трещин и сколов.

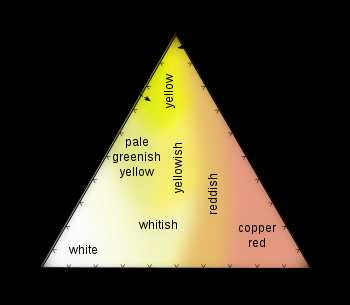

Бывает разных цветов, которые можно смешивать между собой как краски для получения нужного цвета или оттенка.

Для работы необходимы: лезвия (канцелярский нож, кухонный нож или одиночное лезвие) ; наждачная бумага для сглаживания неровностей, швов; замша для придания готовым изделиям сияющей поверхности; длинная игла (спица) для проделывания отверстий в бусинах; клей ПВА для склеивания фрагментов пластики.

Подготовка к работе с полимерной глиной (пластикой)

Очень важно хорошо размять пластику, превратить холодную массу в теплую, гладкую структуру. Оберегать от солнечных лучей. От этого она начинает крошится, медленно превращаясь в камень.

Запекание изделия производить строго при температуре, которая указана на упаковке производителем.

Изделия из соленого теста получаются прочнее, особенно при добавлении в тесто клея ПВА (после духовки разрезать их уже не получится, а вот пластику после запекания можно резать, пилить, шлифовать и всячески механически обрабатывать) . С пластикой не тратится время на изготовление – нужно просто достать ее из коробки, но требуется время на ее разминание.

Термопластика боится прямых солнечных лучей - от этого она начинает крошиться, медленно превращаясь в камень.

Преимуществом термопластики является большой выбор цветов, включая флуоресцентные и различные металики.

Соленое тесто дети не тянут в рот.

Выбор техники лепки (и материала) зависит от мастера.

Источник:

Ответ от A-stra[гуру]

Термопластика – гораздо больше, чем просто искусственная глина.

Ответ от 3 ответа[гуру]

Привет! Вот подборка тем с ответами на Ваш вопрос: Что такое термопластика?

Ответ от 3 ответа[гуру]Привет! Вот еще темы с похожими вопросами:

Термопласты на Википедии

Посмотрите статью на википедии про Термопласты

Тольяттинская криминальная война на Википедии

Посмотрите статью на википедии про Тольяттинская криминальная война

Термопласты - Энциклопедия MPLast

Международная маркировка термопластов для вторичной переработки

Термопласты (термопластичные полимеры) – это полимеры, которые размягчаются при нагревании и затвердевают при охлаждении. При комнатных температурах термопластичные полимерные материалы находятся в твердом (стеклообразном или кристаллическом) состоянии. При повышении температуры они переходят сначала в высокоэластическое состояние, затем (при дальнейшем нагревании) – в вязкотекучее состояние, что обеспечивает возможность формования термопластов различными методами. Переходы термопластов из твердого в высокоэластичное и вязкотекучее состоянии обратимы и могут повторяться многократно, что делает возможной вторичную переработку термопластичных полимеров.

Термопласты – это полимеры, у которых при нагревании не образуется поперечных химических связей и которые при некоторой, характерной для каждого полимера, температуре, могут многократно (повторно) размягчаться и переходить из твердого в пластическое состояние.

Термопласты выпускают в марочном ассортименте двух типов. Первый или базовый, включает марки, различающиеся по вязкостным (или молекулярным) параметрам. Их улучшают для переработки смазками, стабилизаторами и другими добавками. На основе базового марочного ассортимента создают марочный ассортимент по преобладающим эксплуатационным свойствам.

Базовые марки полимера предназначены для переработки разными методами (марки литьевые, экструзионные, для прессования и др.). Каждым методом получают широкую номенклатуру изделий, различающихся размерами. Например, литьем под давлением получают тонкостенные изделия с большими отношениями длины к толщине, изделия средней толщины и толстостенные изделия с малыми отношениями длины к толщине. Поэтому марки полимера по методу переработки подразделяются на марки по ассортименту изделий, характерному для соответствующего способа формования.

Марочный ассортимент полимеров по вязкости обеспечивает возможность переработки полимеров разными методами в изделия при оптимальных режимах. Использование нужной марки сокращает время и потери материла на разработку технологии, стабилизирует процесс переработки и свойства изготавливаемых изделий, обеспечивает экономию сырья.

Марочный ассортимент по эксплуатационным свойствам включает марки полимера, улучшенные по отдельным показателям (антифрикционные, износостойкие, свето- и теплостабилизированные, антистатические, специализированные по наполнителям, негорючие, пищевого, медицинского назначения, оптические и др.

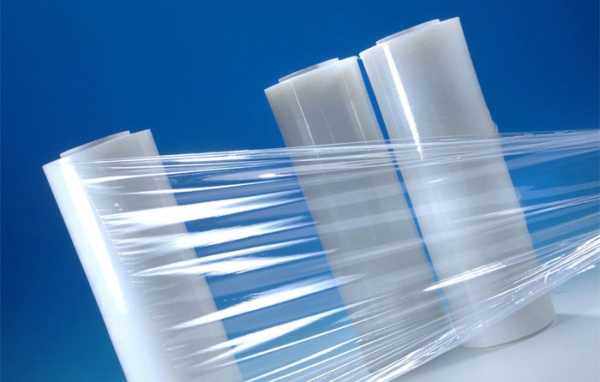

Термопластичные полимеры (примеры):

- Полиэтилен;

- Полипропилен;

- Полистирол;

- Полиметилметакрилат;

- Поливинилхлорид;

- Фторопласты: фторопласт-1 (поливинилфторид, ПВФ), фторопласт-2 (поливинилиденфторид, ПВДФ), фторопласт-3 (политрифторхлорэтилен,ПТФХЭ, фторлон-3), фторопласт-4 (политетрафторэтилен, фторлон-4, тефлон, ПТФЭ);

- Полиэтилентерефталат;

- Полиамид.

Термопластичные полимеры (пластмасса, силикон): свойства, применение

Наука различает два вида полимеров – натуральные и синтетические. Синтетические полимеры получаются путем очистки, модификации, температурной обработки и разбавления натурального полимера. По отношению к нагреву полимеры могут быть термопластичными и термореактивными. Термопластичные полимеры становятся мягкими при нагревании, и вновь затвердевают при снижении температуры.

Термопластичные полимеры

Термопластичные полимерыПолимер – длинная цепочка макромолекул, которые выстроены в одинаковые множественно повторяющиеся звенья. Эти звенья называют мономерами, они соединены в цепочку ковалентными химическими связями.

Полимеры отличаются большим количеством звеньев – от сотен до десятков тысяч. По своей молекулярной структуре полимеры делятся на:

- линейные;

- сетчатые;

- разветвленные;

- пространственные.

Линейные полимеры могут быть также и термопластичными. Это обусловлено их физическими свойствами по изменению структуры, пластичности при воздействии на них повышенных температур. Линейный полимер считаются более мягким и менее прочным чем разветвленный вид.

Термопластичные полимеры способны при нагревании становиться мягкими, а при охлаждении возвращаться в исходное состояние. Химические связи между молекулами не разрушаются, поэтому при многочисленном нагреве продукт не теряет своих свойств.

Свойства и применение

Термопластичными называют полимеры, которые при нагревании переходят из твердого состояния в мягкое, тягучее, а при охлаждении снова принимают твердую форму. Данные элементы получают реакцией полимеризации. Эта реакция проходит под большим давлением и без применения примесей. Реакция полимеризации стала возможна только благодаря современной химии и специализированной аппаратуре. Получить данный процесс в естественных условиях невозможно.

Свойства термопластичных полимеров вызваны способом соединения мономеров – соединение осуществляется в одном месте, в одном направлении. Другими словами, молекулы соединены между собой в линию при линейном виде, и в виде нескольких линий, сплетенных в паутину, при разветвленной структуре.

При нагревании эти связи слабеют, и полимер размягчается. Такая простота обработки обуславливает широкое применение материалу при производстве формовочных деталей и других сложных изделий.

Термопластичные полимеры хорошо плавятся, а также растворяются в реагентах и растворителях. При испарении растворителя материал твердеет и приобретает прежние свойства. Это качество применяется при производстве различных клеев, лаков, красок, герметиков, замазок и других строительных растворов, имеющих в своем составе полимеры.

Из термопластичных полимеров выделяют:

- полиолефины;

- полиамиды;

- поливинилхлориды;

- фторопласты;

- полиуретаны;

- поликарбонаты;

- полиметилметакрилаты;

- полистирол.

- Полиамид

- Полиоэфин

На основании полимеров, исходных веществ и способов обработки выделяют следующие окончательные продуты:

- пластмассы;

- волокниты;

- пленки;

- покрытия;

- слоистые пластики;

- клеи.

Самое широкое применение термопластичные полимеры получили в строительстве при изготовлении материалов для изоляции, органических стекол, пленок и покрытий различной плотности и толщины, тонких волокон, а также в качестве связующих основ для клеев, штукатурок и теплоизоляционных материалов.

Из полимеров изготавливают бутылки и различные по форме сосуды, тару, трубы, детали машин оргтехники, компьютеров и электронного оборудования. А также используют при производстве напольного покрытия — линолеума, плитки, плинтусов, отделочных декоративных пленок, настенных панелей и пластика.

Полиэтилен

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

Полиэтилен

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Структура полиэтилена

Полистирол

Полистирол – пример самого распространенного термопластичного полимера. На вид он бесцветный, прозрачный и твердый. Полистирол является более прочным и жестким материалом, имеет большую рабочую температуру использования и меньшую склонность к старению по сравнению с полиэтиленом. Считается хорошим электрическим изолятором и обладает высокой водоотталкивающей способностью. Очень стоек к щелочным и кислотным средам, не подвержен плесени и грибкам.

Полистирол хорошо растворяется в углеводородах, сложных эфирах. Он очень хрупкий и хорошо горит.

Для увеличения прочности полистирол соединяют с другими полимерами или каучуком. Готовые изделия и заготовки из полистирола легко поддаются обработке. Детали изготавливаются при помощи литья жидкого компонента либо способом выдавливания под давлением.

Из полистирола изготавливают лабораторную химическую посуду, трубки, нити, пленки и ленты. Широко используется материал в электротехнике при производстве изоляторов и, в первую очередь, защитной оболочки на электрические провода. Для промышленной дальнейшей обработки материал первоначально выпускается в листах и в виде крошки, которые в дальнейшем могут служить сырьем для конечных деталей и механизмов.

Полистирол популярен в процессе сополимеризации, когда смешивают два и более полимера. Получаются материалы, которым придаются дополнительные полезные свойства своих компонентов. Как правило, это прочность, огнестойкость, стойкость к растрескиванию. Жидкий полистирол с растворителем применяется при производстве клеев и клеевых основ. Широко используется в строительстве при производстве пенополистирола. Из данного материала выпускаются теплоизоляционные блоки.

Пенополистирол производят из эмульсионного полистирола методом прессовки.

Пенополистирол используется для теплоизоляции холодильных установок, продуктовых витрин и другого торгового оборудования. Данный материал внешне напоминает застывшую пену. Хорошо выдерживает повышенную влажность, не подвержен гниению, стоек к образованию бактерий и грибков. Может использоваться при температуре до + 70С градусов. Главный недостаток пенополистирола – повышенная горючесть.

Применяется как термо- и звукоизоляционный материал при производстве бытовок, а также различной бытовой и промышленной техники, в пищевой промышленности – для изоляции камер хранилищ, трюмов плавучих средств и помещений для хранения продуктов питания при отрицательных температурах до -35С градусов. Используется также в производстве упаковочного материала.

Полипропилен

Еще один распространенный термопластичный полимер – полипропилен. В качестве исходного вещества для производства полимера используют – пропилен.

Имеет твердую, прочную структуру, устойчив к механическим воздействиям и к коррозийным процессам. Непрозрачный, как правило, белого цвета, не растворим в органических растворителях. Температура плавления +175С, а при 140 градусов продукт становится мягким на ощупь.

Полипропилен

Полипропилен хорошо выдерживает механические нагрузки, не теряя при этом своих свойств. Необходимо отметить чувствительность материала к воздействию света — под действием солнечных лучей и воздуха полипропилен разлагается, теряет блеск, что приводит к ухудшению его механических и физических свойств.

Существует много сортов полипропилена, которые получаются при добавлении специальных присадок, добавок и каучуков. Он легко поддается механической обработке, удобен в уходе, этим обусловлено широкое использование пропилена в любой отрасли промышленного производства. Один из главных недостатков –слабая устойчивость к низким температурам. При температуре ниже -5С элемент становится хрупким. Таким образом, пригоден для использования внутри отапливаемых и закрытых помещений.

Формулы термопластичных полимеров

Применяется для производства пленок, упаковок, контейнеров для сыпучих продуктов и круп, одноразовой посуды. Из этого материала изготавливают трубы и фитинги, игрушки и канцелярию. При изготовлении изделий из полипропилена используются все известные способы обработки полимеров.

Другие распространенные термопластичные полимеры

Также можно выделить еще целый ряд полимеров, которые хорошо зарекомендовали себя в строительстве, робототехнике и производстве бытовых приборов, деталей и компонентов для них.

Поливинилхлорид широко применяется при производстве пластмасс, используемых в конечных изделиях в строительстве: линолеум и декоративная плитка, водопроводные трубы, плинтуса, запасные части, шестеренки, и других подвижные детали бытовых приборов и техники.

Поликарбонат – новый вид полимера, который нашел широкое применение при производстве электрических розеток и вилок напряжением 220 и 380 Вольт, а также корпусов бытовой техники.

Поливинилацетат – очень часто применяется в строительстве в виде связующих компонентов для лаков, красок, как пластификатор для цементных растворов.

Фторопласт – считается фторсодержащим полимером. Материал широко применяются в электро- и радиотехнике, при производстве водопроводных труб, вентилей и кранов, бытовых и промышленных насосов, медицинских инструментов и техники, в криогенных емкостях для нанесения на поверхность.

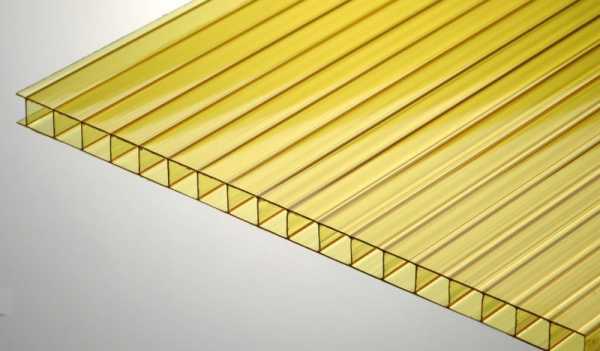

- Лист сотового поликарбоната

- Фторопласт

Из всего сказанного можно сделать вывод, что повседневно нас окружают изделия, техника, посуда и приборы, которые изготовлены или содержат в своей основе термопластичные полимеры. Такую популярность им придают эксплуатационные свойства, такие как твердость, стойкость к кислотам и щелочам, долговечность, универсальность и легкость в обработке, малый вес и большой диапазон рабочих температур.

Нейтральный цвет всех полимеров позволяет с легкостью окрашивать заготовки и конечный продукт в любую желаемую палитру. Это дает возможность подбирать готовые изделия из пластмасс под цвет комнаты и интерьера любой формы и сложности исполнения.

Определение термопласт общее значение и понятие. Что это такое термопласт

Термопласт - это прилагательное, которое позволяет определить материал, который податлив в жару . Другими словами: термопласт при обнаружении при повышенной температуре теряет свое жесткое состояние и деформируется.

Термопласты, при нагревании, плавятся и плавятся. Как только они охлаждаются, они возвращают свою последовательность. Это позволяет им формироваться в соответствии с различными целями .

Важно помнить, что термопластичные материалы имеют то, что известно как термическая история . Поскольку они нагреваются и охлаждаются несколько раз, их физические свойства постепенно изменяются по мере ослабления их связей.

3D-принтеры обычно работают с термопластами. Расплавленный материал может быть отформован, а затем, когда температура падает, он приобретает необходимую прочность, чтобы сохранить желаемую форму.

Поливинилхлорид (известный под аббревиатурой ПВХ ), полистирол, нейлон, тефлон, полипропилен и полиэтилен являются одними из наиболее широко используемых термопластов в мире. Можно найти большое количество изделий, изготовленных из этих материалов.

В дополнение к подчеркнутым особенностям необходимо перейти к знакомству с другими, которые также интересны в отношении термопластов:

-У них есть особенность, что они могут растворяться в определенных растворителях продуктов.

-Они имеют замечательную устойчивость к деформации ползучести.

- Термопласт, называемый поликарбонатом, стал одним из наиболее важных в настоящее время благодаря тому, что он используется для создания компакт-дисков, бутылок для безалкогольных напитков, стаканов ...

-АБС, полное название которого - акрилонитрил-бутадиен-стирол, широко используется для придания формы игрушкам, таким как блоки Lego, или всем видам материалов, используемых в офисах.

- С другой стороны, ПВХ (полихлорированный винил) является термопластом, который в настоящее время используется с большой частотой в пределах области маркировки. Почему? Потому что он используется для реализации всех видов знаков для компаний, таких как логотипы, телесные буквы, светящиеся ...

Применение термопластиков в авиакосмической промышленности.

Цель наших публикаций - ознакомить Вас с существующими термопластичными связующими и некоторыми примерами их применения в мире. Тема, которую мы будем освещать, имеет огромное количество областей использования, включая: авиастроение, автомобилестроение, баллистика, технический текстиль, электроизоляция и многое другое. В данной статье мы уделили особое внимание применению термопластиков в авиакосмической промышленности.

Что же такое термопластичное связующее?

Термопласты — полимерные материалы, которые при обычной температуре находятся в твёрдом состоянии, а при её повышении они переходят в высокоэластичное и далее в вязкотекучее состояние, что обеспечивает возможность формования их различными методами. Эти переходы обратимы и могут повторяться многократно, что позволяет, в частности, производить переработку бытовых и производственных отходов из термопластов в новые изделия.

Полимеры-термопласты могут иметь линейное или разветвлённое строение, быть аморфными (полистирол, полиметилметакрилат) либо полукристаллическими (полиэтилен, полипропилен).

Термопластичные связующие широко распространены, и мы постоянно сталкиваемся с их применением. Примеры наиболее распространённого применения:

- PET (Пентаэритрит) – Бутылки для воды и содовой

- PP (Полипропилен) – Упаковочные контейнеры

- Поликарбонат – Линзы защитных очков

- PBT – Детские игрушки

- Vinyl (Винилопласт) – Оконные рамы

- PE (Полиэтилен) – Полиэтиленовые пакеты

- PVC (ПВХ) – Трубные материалы

- PEI (Полиэтиленимин) –Подлокотники в самолетах

- Nylon (Нейлон) – Обувь

В таблице 1 вы можете ознакомиться с существующими термопластичными связующими.

Табл.1

При производстве полимерного композиционного материала на основе термопластичной матрицы в качестве армирующего материала используется: стеклоткань, углеволокно, арамидное волокно, базальтовое волокно, нетканые материалы, а также используется пена и препреги. Всё ранее перечисленное повышает механические свойства изделия и технически рассматривается как композиционный материал.

Если проводить сравнение между термопластичными и термоотрвеждаемыми композитами, то можно выделить ряд явных преимуществ первых.

Преимущества термопластичных связующих относительно термоотверждаемых связующих.

С точки зрения самого материала, термоотверждаемые композиты, когда их нагревают, не могут быть переплавлены или переформованы, в то время как термопластичные композиты – это перерабатываемые в расплаве полимеры, что обеспечивает более простой процесс производства.

Например, термопластики нагреваются, плавятся или размягчаются, им придается форма и затем они охлаждаются до конечной твердой формы, что позволяет легко их перерабатывать и ремонтировать.

Термопластики, из сырых материалов, имеют очень высокий гарантийный срок хранения, а также стоимость их намного ниже, чем у термоотверждаемых композитов (а именно препрегов), у которых стандартный гарантийный срок составляет менее 6 месяцев и требует затратного хранения при определённой температуре.

Преимущества термопластиков:

- в четыре раза более вязкие по сравнению с термоотверждаемыми композитами, что приводит к более высокой ударной прочности и они более устойчивы к разрушению.

- нечувствительны к авиационным жидкостям, химическому воздействию и, нечувствительны к влажности.

- обладают высокими характеристиками по пожаробезопасности, задымлению и токсичности.

Обычно термопластики нагреваются, формуются и охлаждаются быстро, в то время как термоотверждаемые связующие имеют более длительное время (десятки минут, а иногда и часы) выдержки при определенной температуре для достижения отверждения. В конечном счете при выборе термопластичного связующего Вы значительно сокращаете затраты на электроэнергию.

Термопластики и их инновационная обработка исключают необходимость формования в автоклаве, что сокращает капитальные затраты, требования к производственной площадке и проблемы технологической переработки относительно термоотверждаемых препрегов.

Обработка термопластиков вместо термоотверждаемых композитов является прекрасным решением проблемы защиты окружающей среды. Термопластики по определению могут быть полностью переработаны, и во время их обработки практически не выделяются летучие органические вещества (ЛОВ).

Применение термопластиков в авиакосмической промышленности.

В аэрокосмической отрасли существует ряд причин использовать более дорогие термопластичные связующие вместо термоотверждаемых.

Для авиакосмического сектора, в основном используют 3 типа связующих:

- PPS (полифениленсульфид),

- PEEK (полиэфироэфиркетон)

- PEI (полиэфиримид).

PEEK (полиэфироэфиркетон)

PEEK – это самый известный представитель жаропрочных термопластичных связующих с температурой плавления 335°C (635°F). Применяемый в промышленности уже более 20 лет, он обладает самыми высокими характеристиками из имеющихся на рынке термопластиков, и считается основным материалом среди термопластичных препрегов, используемых в авиакосмической промышленности.

PEEK обладают стойкостью практически ко всем органическим и неорганическим химическим веществам. Они также не поддаются гидролизу при температуре до 280°C (536°F). С другой стороны, они не устойчивы к воздействию ультрафиолетового (УФ) излучения, концентрированной азотной кислоты, общего окисления и некоторых галогенированных углеводородов. Это один из самых дорогих конструкционных термопластиков, поэтому в промышленности существуют всего несколько поставщиков.

PEI (полиэфиримид)

PEI – это высококачественное огнестойкое термопластичное связующие, которое относится к группе жаропрочных пластиков – до 200°C (392°F) с низким выделением дыма. Он используется в качестве композитной матрицы в многочисленных внутренних конструкциях воздушного судна, включая панели перекрытия, герметические перегородки и другие компоненты. К сожалению, PEI подвержен действию противообледенительных жидкостей, что мешает его широкому применению в наружной части самолета.

Он обладает очень высокой прочностью, которая может быть в дальнейшем увеличена с помощью добавления стекло- или углеродных волокон. PEI обладает высокой диэлектрической прочностью, устойчив к гидролизу и не поддается воздействию ультрафиолетового и гамма излучения.

PPS (полифениленсульфид)

PPS - самый дешевый полимер из трех термопластиков, доступных к использованию в авиакосмической промышленности. Среди примеров успешного применения PPS композитов можно отметить створку шасси для Fokker 50, передние кромки неподвижного крыла для Airbus A340 и A380, продольные нижние балки, кронштейны и многое другое.

Этот высококачественный термопластик - не только чрезвычайно прочный, жесткий и плотный, но и обладающий природной огнестойкостью и жаропрочностью при непрерывной эксплуатации при температурах значительно выше 200°C (392°F). Он также очень устойчив к окислению и воздействию химических веществ, впитывает минимальное количество воды, обладает хорошими электрическими и превосходными техническими свойствами, а также низкой вероятностью деформации.

Эти три представляющих интерес для композитного рынка полимера – PEEK, PEI и PPS – все чаще применяются в авиакосмической промышленности. В то время как долгосрочные вложения в улучшение качества PEEK материалов привели к созданию хорошей базы данных и истории полетов. Так как эти полимеры получают более широкое признание в промышленности, ожидается снижение затрат на все авиакосмические композитные материалы.

Снижение веса – еще одно преимущество термопластичных препрегов. Несущие конструкции самолетов заменяются термопластиками. Более легкие авиалайнеры значительно помогают снизить затраты на топливо и эксплуатацию, что очень важно с точки зрения экономии.

Композиты захватывают все больше областей применения традиционных металлов в воздушном судне. Они достигли такого уровня развития, что некоторые сложные детали, производимые из термопластика невозможно изготовить из металла. И даже если эти детали получится изготовить из металла, затраты будут непомерно высокими.

Сегодня порядка 1000 деталей для авиалайнера Airbus A380, который весит больше 2,5 тонн, производится из композитов с PPS матрицей. Этот высококачественный композитный материал используется в наружных частях самолёта, например, в передних кромках крыла или в нервюрах и крепежных элементах, которые укрепляют фюзеляж. Применение во внутренних конструкциях включает поясничную опору, изготовленную из упрочненных углепластиков и встроенную в спинку кресла. Она весит всего 150 грамм, тогда как аналогичная опора из алюминия весит 280 грамм – почти в два раза больше.

В ближайшем будущем будут установлены патентованные модульные рамы из термопластика, для пассажирских сидений, что поможет еще больше снизить вес и затраты. Эти каркасы сидений производятся из PPS термопластика, соединенного с углеволокном, для изготовления недорогой ленты. Эта лента нарезается по заданной ширине и сплетается, а затем используется для изготовления высококачественных однонаправленных заготовок, которые могут быть быстро помещены в специальные формы и за считанные минуты превращаются в готовые изделия.

Новые рамы сидений из PPS композитов весят значительно меньше, чем их алюминиевые аналоги и при этом отвечают высоким требованиям крутящей нагрузки. Они также соответствуют требованиям Федерального авиационного управления США по огнестойкости и токсичности, по которым уже невозможно выполнять каркасы сидений из термоотверждаемых связующих.

На основе зарубежных изданий и производителей, термопластичные связующие начали применяться в высокотехнологических пластиках в авиастроении. Например, производитель TICONA FORTRON использовал материалы на основе PPS (полифенилен сульфид) и углеродного волокна в определенной пропорции для коммерческого авиационного транспорта нового самолета Gulfstream серии G 650 еще в 2009 году. Затем препрег на основе термопластичной матрицы из углеродного волокна попал и в Airbus А 350 XWB, а так же А380, конечным производителем продукта является компания Ten Cate, серия Cetex. Так же, в данном секторе авиастроения и высокотехнологичных пластиках представлены такие компании, как: CYTEC (марка DECLAR), Porcher industries или к примеру Toho Tenax (марка Tenax TPUD или TPCL).

Gulfstream G650 бизнес-джет с первым в своем роде рулем управления из термопластичных композитов на основе Fortron® полифениленсульфид (PPS), разработанного компанией Royal Ten Cate.

Carbon/ Fortron® полифениленсульфид (PPS) композиты используются в пассажирском сиденье (авиация) производителем Dynamics inc.

Fortron (Ticona)® на основе PPS применяются в аэрокосмической сфере при производстве сложных изделий, таких как передняя кромка крыла Airbus A380. Они были выбраны благодаря низкой стоимости и превосходному исполнению в критических окружающих условиях.

Вполне успешно наши российские институты разработали собственные материалы, к примеру ЦНИИ КМ ПРОМЕТЕЙ разработал новый материал УПФС – на основе термопластичного связующего PPS и углеродного волокна Т-15, получив на него патент.

Ниже, представлены некоторые примеры и характеристики термопластичных связующих.

| Тип термопласта | Оценка ударной прочности | *КИ, % О2 | Химическая устойчивость | Специфика |

|---|---|---|---|---|

| PPS | хорошая | 44 | отличная | Микротрещины |

| Peek (Полиэфиркитон) | отличная | 24 | хорошая | Замечательные трибологические свойства и устойчивость к гидролизу, теплостойкий, кристаллический. |

| PEI (Полиэфиримид) | очень хорошая | 47 | очень хорошая | Не очень хорош при воздействии горячих гидравлических жидкостей; светопроницаемый, жесткий |

| PSU (Полисульфон) | отличная | 30 | хорошая | жесткий, светопроницаемый, крепкий, хорошие электр. свойства; В сравнении с РР, PVC имеет лучшие механические свойства |

| PES (Полиэфирсульфон) | отличная | 34 | хорошая | крепкий, негнущийся, жесткий, |

| PI (Полиимид) | - | 36 | - | износостойкий, низкий коэффициент трения, хор. диэлектрические и теплоизолирующие свойства, низкая проницаемость по отношению к газам |

*Огнестойкость, концентрационный критерий- кислотный индекс КИ

| Тип термопласта | Tg °C | Температура преформования | Температура производства | Плотность | Структура |

|---|---|---|---|---|---|

| PPS | 90 | 65 | 320 | 1,34 | полукристалл |

| Peek | 143 | - | 380 | 1.30 | полукристалл |

| PEI | 217 | 150 | 340 | 1,25 | аморфная |

Производство термопластичных препрегов основывается на методе расплавных технологий, то есть пропорционального нанесения порошкового связующего на ткань (материал), расплав данного связующего, прессование (пропитка), нагрев и/или охлаждения, в зависимости от задач. Ранее производство термопластичных препрегов сдерживал факт дорогостоящего оборудования и отсутствие возможности точно отследить долю процентного состава термопластичного связующего в препреге, что влияло на качество продукта.

Сейчас эту проблему устранили такие компании как: RELIANT MACHINERY (представитель в России компания «ИК-ТЕХНОЛОГИИ»), которые производят оборудование для расплавных технологий туннельного типа, или небезызвестная в России, компания MIKROSAM (представитель в России компания «CARBON STUDIO») - оборудование каландерного типа.

В следующем номере, мы более подробно разберем термопластичную матрицу PPS (полифениленсульфид), рассмотрим производителей, области применения, характеристики и требования, предъявляемые к данному термопластичному препрегу.

С более подробной информацией, Вы можете познакомиться на нашем сайте www.carbonstudio.ru или просто связаться с нами.

192236, Россия, Санкт-Петербург, Софийская д.8

Тел/факс +7(812)363-43-77

E-mail: [email protected]

E-mail: [email protected]

www.carbonstudio.ru

Термопласт и термоэластопласты

Термопласт и термоэластопласты

- Подробности

- Создано: 11.01.2017 18:43

В статье приводится классификация термопластичных полимеров, описываются их особенности, физические характеристики и сфера применения.

Термопласты.

Термопласты – большая группа полимеров, которые обладают свойством переходить из твердого состояния в высокоэластичное или вязкотягучее при нагревании и восстанавливать свое первоначальное состояние при охлаждении. Этот процесс может проходить многократно в одну и другую сторону, что позволяет перерабатывать термопластовые отходы в новую продукцию. При этом существенно снижается себестоимость изделия и улучшается экологическая обстановка. Переработка ТПЕ полимеров происходит при помощи прессования, литья под давлением и выдувного формования. Переработке подлежит только высушенный материал, процент влаги в котором составляет не более 0,1.

Классификация термопластов.

Классификация термопластов производится по нескольким критериям. По своему физическому состоянию они делятся на аморфные и кристаллизующиеся. Первые, в зависимости от температуры воздействия, могут находиться в трех состояниях (в порядке ее повышения): стеклообразном, высокоэластичном и вязкотягучем. Первому свойственны небольшие упругие деформации, второе состояние характеризуется возможностью больших обратимых деформаций, дальнейшее повышение температуры приводит к тому, что в термопласте появляются уже необратимые изменения.

В зависимости от химической структуры термопласты можно разделить на полиолефины (полиэтилен, полипропилен), сложные полиэфиры, полиамиды, стирольные пластики, полимеры (акриловые и на основе целлюлозы и фторопластов).

По эксплуатационным характеристикам различают термопласты общетехнического, инженерно-технического назначения и термостойкие.

Для улучшения технологических и эксплуатационных характеристик термопластов могут применяться наполнители. По их виду полимеры разделяют на стеклопластик (наполнитель из стекла), углепластик (углеродное волокно) и специальные термопласты (с электропроводящими материалами, антифрикционными и увеличивающими износостойкость добавками и т. д.).

Все эти полимеры обладают целым рядом очень полезных и уникальных свойств, которые позволяют широко их использовать в самых разнообразных областях. Они имеют хорошую термостойкость, упругость, мягкость, практически не токсичны, очень эластичны даже при низких температурах, устойчивы к химическим воздействиям. Кроме того, они очень технологичны и служат долго.

Термопластичные полимеры часто применяются при производстве труб, электропроводки, фурнитуры для мебели. Используют их в сельском хозяйстве и при строительных работах. Свое место термопласты заняли также и в медицине (стоматология, протезирование).

Без термопластичных материалов сегодня не обходится и обувная промышленность (из них производятся высококачественные подошвы), и машиностроение (изготавливаются различные шестерни, муфты, подшипники, амортизаторы и т. д.), и производство спортивного инвентаря.

Поскольку у вторичных термопластов характеристики все-таки немного похуже, то для производства продуктов, к которым предъявляют повышенные требования к качеству, гигиеническим характеристикам (например, вещи для детей, упаковки для продуктов) в настоящее время используют только первичные материалы.

Конкретный термопластичный полимер выбирается, исходя из условий и особенностей применения готовой продукции. К примеру, у поликарбоната очень хорошая прочность, и он может эксплуатироваться в очень широком диапазоне температур (примерно от - 100 до + 140 °С), поэтому его используют при остеклении различных прозрачных сооружений (теплицы, остановки общественного транспорта и т. д.).

Полиэтилен.

Полиэтилен чаще всего используется там, где необходима высокая стойкость к химическим воздействиям, поэтому из него производят тару для хранения и транспортировки химически агрессивных жидких веществ (кислота, щелочь и т. д.). Когда необходима высокая прочность конструкции с большим количеством изгибов и поворотов, то используется полипропилен. Помимо прочности, этот материал характеризуется высокой износостойкостью, инертностью к различным химическим соединениям (например, к спиртам и кислотам), он не пропускает газ и пар.

Сэвилен

Для производства разнообразных прокладок, шлангов, пленок, надувных игрушек широко используется сэвилен. Применение сэвилена в данной области обусловлено его прозрачностью, гигиеничностью и безопасностью для организма человека, хорошими адгезивными характеристиками, сохранением исходных свойств в процессе переработки.

Какой бы термопластичный материал ни применялся в производстве, изделие из него всегда обладает низкой стоимостью, небольшим весом и хорошей эластичностью.

Термоэластопласт (ТЭП) - материал, его свойства и применение

Термоэластопласт (ТЭП, англ. TPE) или термопластичный каучук — полимерная смесь или соединение, которое при температуре плавления проявляет термопластичный характер, который позволяет его формовать в готовое изделие и которое в пределах его расчетного температурного диапазона обладает характеристиками эластомеров без сшивания в процессе изготовления. Этот процесс является обратимым, и изделия из TPE можно перерабатывать и переделывать.

История термопластичных эластомеров/каучуков (TPR / TPE)

Первый термопластичный эластомер стал доступен в 1959 году, и с тех пор появилось множество новых вариантов таких материалов. Существует шесть основных групп TPE, которые доступны коммерчески: стирольные блок-сополимеры (TPE-S), полиолефиновые смеси (TPE-O), эластомерные сплавы, термопластичные полиуретаны (TPE-U), термопластичные сополиэфиры (TPE-E) и термопластичные полиамиды (TPE-A).

Cвойства ТЭП

Несмотря на то, что ТЭП является термопластичным, он обладает эластичностью, аналогичной эластичности сшитого каучука. Ключевым индикатором является их мягкость или твердость, измеренная по шкале дюрометра Шора. Подобно сшитому каучуку, ТЭП доступны в виде очень мягких гелевых материалов от 20 Shore OO до 90 Shore A, после чего они входят в шкалу Shore D и могут быть произведены с целью получения значения твердости до 85 Shore D, которая обозначает очень твердый материал.

Конструкторы все чаще используют ТЭП из-за значительной экономии затрат, потому что их можно обрабатывать на оборудовании для переработки пластмасс. Обычный каучук, как натуральный, так и синтетический, представляет собой термореактивный материал, который должен подвергаться химической реакции сшивания во время формования или экструзии, обычно называемой вулканизацией. Благодаря этому процессу ТЭП обычно не обрабатывается в стандартном оборудовании для термопластов. Время, необходимое для завершения реакции вулканизации, зависит от многих факторов, однако в основном, это где-то между 1 минутой и несколькими часами. С другой стороны, термопластичные формовочные и экструзионные процессы, используемые для ТЭП, избегают стадии поперечной сшивки и могут достигать очень быстрых циклов, которые могут составлять всего 20 секунд. Для защиты окружающей среды затраты на издержки требуют, чтобы все больше и больше материалов подлежало переработке. Отходы от обработки ТЭП, отбракованные детали или продукты конечного использования можно легко перерабатывать, тогда как большинство термореактивных эластомеров заканчивают свою жизнь на полигоне.

Дополнительные преимущества по сравнению с термореактивной резиной, обеспечиваемые ТЭП, включают отличную цветоустойчивость и меньшую плотность.

Вот почему ТЭП являются одними из самых быстрорастущих сегментов пластмасс:

- ТЭП — уникальный класс технических материалов, сочетающий внешний вид, упругость и эластичность обычной термореактивной резины и эффективность обработки пластмасс.

- Перерабатываемость расплавленного ТЭП делает его очень подходящим для литья под давлением и экструзии с большими объемами. Его можно также утилизировать и перерабатывать.

- Как эластомеры, ТЭП обладает высокой эластичностью.

Основные показатели

- Отличная износостойкость при изгибе

- Хорошие электрические свойства

- орошая стойкость к разрыву и истиранию.

- Устойчивость к низким и высоким температурам от -30 до + 140 ° С

- Высокая стойкость к ударам

- Низкий удельный вес

- Отличная стойкость к химикатам и атмосферному воздействию

- Совместная инъекция и совместная экструзия с полиолефинами и некоторыми инженерными пластмассами

- Возможность окраски в любой цвет

Виды ТЭП (TPE)

Существует шесть основных групп ТЭП (TPE), доступных в продаже, и они перечислены в приблизительно возрастающем ценовом порядке:

- Стирольные блок-сополимеры (SBS,TPE-S) основаны на двухфазных блок-сополимерах с твердыми и мягкими сегментами. Блоки стирольных концов обеспечивают термопластичные свойства, а бутадиеновые средние блоки обеспечивают эластомерные свойства. SBS, вероятно, имеет самый большой объем производства, и обычно используется в обуви, адгезивах, модификации битума, уплотнениях и рукоятках с более низкой спецификацией, где устойчивость к химическим веществам и старение имеют низкий приоритет. SBS при гидрировании превращается в SEBS, так как устранение связей C = C в бутадиеновом компоненте приводит к получению промежуточного блока этилена и бутилена, поэтому используется аббревиатура SEBS. SEBS характеризуется значительно улучшенной термостойкостью, механическими свойствами и химической стойкостью.

- Термопластичные полиолефины (TPE-O или TPO). Эти материалы представляют собой смеси полипропилена (PP) и несшитого EPDM-каучука, в некоторых случаях присутствует низкая степень поперечной сшивки для повышения свойств терморезистентности и сжатия. Они используются в применениях, где требуется повышенная ударная вязкость по сравнению со стандартными сополимерами полипропилена, например, в автомобильных бамперах и приборных панелях. Свойства ограничены верхним пределом шкалы твердости, обычно 80 Shore A, и ограниченными эластомерными свойствами.

- Термопластические вулканизаты (TPE-V или TPV). Эти материалы являются следующим шагом по показателям от TPE-O. Это также соединения из полипропилена и EPDM, однако они динамически вулканизированы на стадии смешения. Данный материал стал хорошим заменителем EPDM в автомобильных уплотнениях, уплотнениях труб и других применений, где требуется термостойкость до 120 C. Значения твердости по Шору обычно составляют от 45 А до 45 D. В настоящее время внедряется ряд новых TPE-V, называемых «Super TPVs», которые основаны на инженерных пластмассах, смешанных с высокоэффективными эластомерами, которые могут обеспечить значительно улучшенную тепловую и химическую стойкость.

- Термопластичные полиуретаны (TPE-U или TPU). Эти материалы могут быть основаны на полиэфирных или полиэфир-уретановых типах и используются в тех случаях, когда изделие требует отличной прочности на разрыв, стойкости к истиранию и износостойкости. Примеры включают подошвы для обуви, промышленные ремни, лыжные ботинки, а также проволоку и кабель. Твердость ограничивается верхним краем шкалы Shore A, обычно 80 Shore A.

- Термопластичные сополиэфиры (TPE-E или COPE или TEEE) используются там, где требуется повышенная химическая стойкость и термостойкость до 140 С. Они также обладают хорошей устойчивостью к усталости и прочности на разрыв и поэтому используются в автомобильных применениях, а также для производства промышленных шлангов. Верхний предел твердости по Шору между 85А и 75D.

- Термопластические полиэфирные блок-амиды (TPE-A). Эти продукты обладают хорошей термостойкостью, имеют хорошую химическую стойкость и склеивание с полиамидными пластмассами. Их применения включают кабельные оболочки и аэрокосмические компоненты.

Из-за широкого спектра ТЭП и постоянно расширяющихся применений крайне важно, чтобы инженеры и конструкторы изделий, использующих ТЭП, оставались в курсе последних новшеств от поставщиков отрасли. Ниже приведен список показателей, которых можно достичь с помощью материалов TPE.

ФИЗИЧЕСКИЕ СВОЙСТВА

Прочность на растяжение 0,5 — 2,4 Н / мм²

Ударная вязкость с прорезом Без разрыва Кг/ м²

Тепловой коэффициент расширения 130 x 10-6

Макс. Температура использования до 140 C

Плотность 0,91 — 1,3 г / см3

УСТОЙЧИВОСТЬ К ХИМИКАТАМ

Разбавленная кислота

Разбавленные щелочи

Масла и смазки

Алифатические углеводороды

Ароматические углеводороды

Галогенированные углеводороды

Спирты

* плохая ** умеренная *** хорошая **** очень хорошая

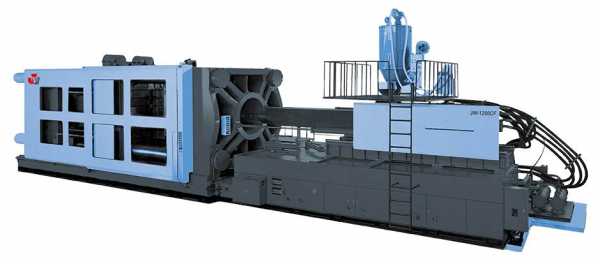

Как работают термопластавтоматы | Статьи Jonwai

Полимерные материалы востребованы в быту, на производстве, в сельском хозяйстве. Столь высокая распространенность стимулирует спрос на детали из пластика и позволяет построить бизнес на их изготовлении. Поэтому предприниматели и проявляют открытый интерес к технике по переработке полимерного сырья. Из-за габаритов данного оборудования требования по обслуживанию достаточно скромны, благодаря чему затраты по закупке и содержанию техники небольшие. Принцип работы легко изучить в процессе подготовки к эксплуатации.

Что представляет собой термопластавтомат

По статистике более трети штучных изделий, выпускаемых в продажу, изготавливаются методом литья под давлением. Такой способ производства предлагается и на компактных (относительно аналогичного промышленного оборудования) термопластавтоматах. Многие процессы строго регламентированы государственными стандартами ГОСТ, что гарантирует высокое качество продукции. Например, ГОСТ 27358-87 описывает процедуру создания пресс-форм для изготовления пластмассовых изделий.

Впервые о литье пластмассы под давлением заговорили в XIX веке. Тогда был создан самый первый в мире аппарат по переработке полимеров. Данное устройство стало прототипом для последующих моделей, хотя каждое очередное поколение фактически создавалось заново, приходилось кардинально пересматривать технологические условия. Принцип работы остался прежним, хотя в течение XX века выдано несколько патентов, которые имели отношение к некоторым блокам термопластавтомата.

На современных аппаратах можно отливать пластмассовые изделия следующего типа:

- Детские игрушки различных габаритов.

- Отделочные и строительные материалы.

- Фурнитура для комплектации мебели и окон.

- Автокомпоненты для легковых и грузовых автомобилей.

- Продукция канцелярского назначения.

- Упаковка, тара, емкости.

Представленный перечень неполный, его можно продолжать, но на практике именно эти направления оказываются ключевыми потребителями готовой продукции. Модернизация процесса литья продолжается. Разработчики преимущественно работают по улучшению формообразующих в пресс-форме определяющих конфигурацию, точность габаритов готового изделия. То же относится к исследованиям по подбору надежного и безопасного для человека сырья. Общий алгоритм работы долгие годы остается без изменений, обновление происходит на уровне отдельных узлов вроде предмундштуковой зоны, конструкции узла смыкания, процесса заполнения формы материалом или выдержки на охлаждение.

Как устроены термопластавтоматы, различия

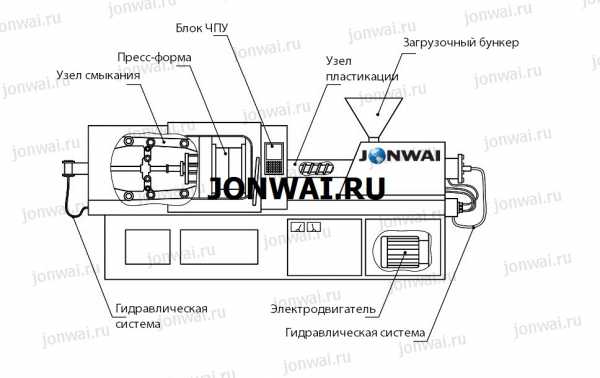

Оборудование состоит из нескольких базовых блоков, позволяющих в итоге организовать процесс литья. Производством данных устройств занимается целый ряд стран – Китай, Южная Корея, Гонконг, Тайвань, Германия, Италия. Принцип действия большинства этих аппаратов похож, ведь любой из них состоит из одинаковых узлов.

Типовое устройство выглядит так:

- Загрузочный бункер, в который поступает сырье.

- Узел пластификации, где изначально твердое сырье расплавляется до требуемой консистенции.

- Узел смыкания, используемый для отлива продукции.

- Гидравлическая система или гидроприводы, обеспечивающие сжатие, заполнение емкостей, движение плиты и иные операции.

- Электродвигатели, приводящие в действие гидравлику.

- Контроллер или блок ЧПУ, управляющий всей электроникой и механикой аппарата.

Различают автоматы для производства пластиковых деталей по нескольким признакам. В основу разделения обычно входит наличие дополнительных узлов (несмотря на одинаково реализуемый принцип работы). Встречаются такие технологические и конструктивные различия:

- Метод пластификации. Выпускаются с поршневым, червячно-поршневым, с одним и двумя червячными механизмами.

- Особенности пластификации. Различают модели с разделенным или совмещенным процессом.

- Количество пластификаторов. Может устанавливаться один, два и более узла.

- Число узлов смыкания формы. В зависимости от производителя выпускают одно-, двух- и многопозиционные модификации.

- Конструктивные особенности привода. Встречаются модели с гидромеханическим приводом, электрическим или гибридным.

- Расположение оси цилиндра блока пластификатора и плоскости разъема литьевой емкости. Различают горизонтальные, вертикальные и угловые ТПА.

Независимо от особенностей устройства функциональные узлы размещаются на жесткой раме. Полимерный материал в виде гранул поступает в бункер, где захватывается шнеком и транспортируется в предмундштуковую зону, откуда после расплавления под давлением поступает в формообразующую пресс-формы.

Типовые характеристики, особенности

На рынке представлено немало моделей термопластавтоматов. Каждая из них обладает рядом отличительных свойств – разной производительностью, возможностью отливать очень больших изделий или способностью выполнять это с ювелирной точностью. Когда осуществляется выбор нужной модификации данного оборудования заостряют внимание на принципе работы, общих габаритах, требованиях к сырью. От правильного решения будет зависеть, насколько аппарат подойдет к запланированным задачам.

Ключевыми характеристиками данного оборудования, на которых заостряют внимание покупатели, являются:

- Максимальное усилие смыкания формы.

- Размер плит

- У гидравлических моделей – расстояние между колонн.

- Рабочий ход плиты (наибольшее расстояние между ними).

- Объём впрыска

- Скорость впрыска (способность лить тонкостенные изделия)

- Наличие систем энергосбежения.

- Сухой цикл работы ТПА.

- Надежность конструкции, срок гарантийного обслуживания.

В зависимости от технических характеристик выбранного термопластавтомата владелец может рассчитывать на производство определенных деталей. Вместе с параметрами будет меняться точность изготовления, применяемое сырье (промышленного назначения, для пищевых продуктов и т.д.). Способность данного оборудования удерживать давление в процессе производства напрямую влияет на физические свойства изготавливаемых деталей.

В продаже встречаются угловые, горизонтальные и вертикальные модификации. Первые разделяют на устройства с горизонтальным пластификатором и вертикальным узлом смыкания и вертикальным узлом инжекции, но горизонтальным узлом смыкания. Вторые и третьи обычно не имеют дополнительных различий по расположению узлов. По общему принципу работы все разновидности аппаратов похожи друг на друга. Меняются лишь отдельные моменты – процесс выдержки на охлаждение, время охлаждения без давления, скорость заполнения формы, срок выдержки под давлением, иные части программы ЧПУ.

Как работает термопластавтомат

Процедура литья на данном оборудовании предполагает цикличность операций, за счет чего обучиться работе на нем относительно просто. Процесс управления осуществляется встроенным контроллером. Его можно программировать на изготовление разных изделий, начиная с момента прижатия литниковой втулки, заполнения формы и вплоть до съема детали.

Последовательность изготовления одного образца выглядит таким образом:

- Начинается цикл со смыкания формы. На этом этапе важно избежать удара одной части об другую, для чего скорость движения плиты значительно снижают ближе к моменту соединения.

- К литниковой втулке пресс-формы прижимается мундштук модуля пластификации. Данные блоки прижаты друг к другу весь период формирования пластмассового изделия.

- За счет движения шнек-поршня вперед, в пресс-форму впрыскивается заранее нагретое и расплавленное сырье в узле пластикации. Благодаря наличию обратного клапана исключается выброс в предмундштуковую зону. Этот период разделяют на заполнение формы и сжатие расплава.

- Полное заполнение формы с вытеснением воздуха через воздушные клапаны в пресс-форме.

- Стадия максимальной выдержки изделия под давлением выполняется сразу после завершения заполнения формы. Происходит это в считаные мгновения.

- В течение заданного программой данного устройства цикла происходит выдержка под давлением с одновременным охлаждением пресс-формы. При завершении этапа в предмундштуковой зоне остается подушка расплава размером 2-6 мм.

- После завершения программы сдавливания аппарат переходит к этапу охлаждения без давления. В процессе снижения температуры давление в пресс-форме постепенно уменьшается вплоть до атмосферного.

- Как только изделие остывает до температуры, достаточной для безопасного съема детали, происходит размыкание пресс-формы, извлечение изделия толкателями, повторное смыкание формы для заливки последующей порции расплавленного пластика.

В зависимости от особенностей конструкции термопластавтомата на этапе охлаждения без давления литниковая втулка может разъединяться от предмундштуковой зоны для исключения переливания в нее части полимерного материала или оставаться прижатой на весь цикл изготовления товаров. Во втором случае процесс охлаждения может проходить дольше, т.к. сырье вне формы остается в нагретом состоянии и температуры передается на изготавливаемую продукцию.

Перспективы применения в бизнесе

Наиболее востребованы в малом, среднем бизнесе горизонтальные термопластавтоматы с конструкцией, не требующей значительных площадей для монтажа. Они отличаются от аналогов высокой производительностью, совместимостью с широким спектром сырья и удобством в эксплуатации и обслуживании. Ключевыми параметрами данных устройств являются объем впрыскиваемого материала и характеристики узла смыкания формы.

Наиболее востребована данная категория промышленного оборудования в производстве небольших партий штучных изделий из пластика. Постепенно все больше отраслей берут во внимание замену дорогих металлических деталей на дешевые полимерные изделия. Такая тенденция создает благоприятную почву для покупки автоматически работающих аппаратов по литью пластика. Современная система управления большинства термопластавтоматов позволяет обходиться минимальным штатом обслуживающего персонала, что гарантирует низкие накладные затраты при запуске собственной линии производства.

При вводе в эксплуатацию оборудования по переработке пластика, следует заострить внимание на безопасности. Процесс изготовления предполагает этап выдержки под давлением, что при технических неисправностях грозит опасностью для персонала. Необходимо придерживаться правил эксплуатации и при выталкивании, съеме готовых моделей. Они могут оказаться еще слишком горячими. Пока аппарат работает, в предмундштуковой зоне находится постоянно расплавленный материал. Поломки узлов, приводящие к выдавливанию сырья наружу, способны привести к ЧП на предприятии. Если всегда поддерживать исправность оборудования, следовать инструкции по эксплуатации, оно будет работать безукоризненно.

ТПА от Jonwai