Нефтекокс что это такое

Нефтяной кокс — Википедия

Материал из Википедии — свободной энциклопедии

Кокс нефтяной (углерод нефтяного происхождения) — твёрдый остаток вторичной переработки нефти или нефтепродуктов. Используется для изготовления электродов и коррозионностойкой аппаратуры, восстановитель при получении ферросплавов и др.

Технология изготовления и область применения[править | править код]

| Технология изготовления и область применения нефтяных коксов | ||

|---|---|---|

| Марка кокса | Технология изготовления | Область применения |

| КНПС-СМ | Коксование в кубах смолы пиролиза | Производство углеродных конструкционных материалов специального назначения |

| КНПС-КМ | То же | Производство углеродных конструкционных материалов |

| КНГ | Коксование в кубах нефтяных остатков | Производство графитированной продукции |

| КЗГ | Замедленное коксование (кокс с кусками размером 8…250 мм) | То же |

| КЗА | То же | Производство алюминия |

| КНА | Коксование в кубах нефтяных остатков | То же |

| КЗО | Замедленное коксование (коксовая мелочь с кусками размером до 8 мм) | Производство абразивов и другой продукции |

| Характеристики нефтяных коксов (ГОСТ 22898-78) | ||||||||

|---|---|---|---|---|---|---|---|---|

| Показатели | КНПС-СМ | КНПС-КМ | КНГ | КЗГ | КЗА высший сорт | КЗА первый сорт | КНА | КЗО |

| Массовая доля, %, не более: | ||||||||

| Общей влаги | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| Летучих веществ | 6,0 | 6,0 | 8,0 | 9,0 | 7,0 | 9,0 | 8,0 | 11,5 |

| Серы | 0,2 | 0,4 | 1,0 | 1,0 | 1,2 | 1,5 | 1,0 | 1,5 |

| Зольность, % | 0,15 | 0,3 | 0,5 | 0,6 | 0,4 | 0,6 | 0,5 | 0,8 |

| Массовая доля мелочи, %, не более: | ||||||||

| Куски размером менее 25 мм | 4,0 | 4,0 | - | - | - | - | - | - |

| Куски размером менее 8 мм | - | - | 10 | 10 | 8 | 10 | 10 | - |

| Истираемость, %, не более | 9,0 | 11,0 | - | - | - | - | - | - |

| Действительная плотность | 2,04- | 2,04- | 2,08- | 2,08- | 2,10- | 2,08- | 2,08- | - |

| после прокаливания при 1300 °C в течение 5 ч, г/см3 | 2,08 | 2,08 | 2,13 | 2,13 | 2,13 | 2,13 | 2,13 | - |

Нефтяников попросили ответить за кокс – Газета Коммерсантъ № 62 (4847) от 09.04.2012

ОК "Русал" Олега Дерипаски и "Энергопром" Виктора Вексельберга вступили в борьбу со всеми крупнейшими нефтекомпаниями России. Металлурги пытаются добиться введения экспортной пошлины на прокаленный нефтяной кокс, чтобы сэкономить на закупках сырья. Но нефтяники уверяют, что пошлина может сорвать согласованный с правительством график модернизации их НПЗ.

ОК "Русал" Олега Дерипаски и входящий в "Ренову" Виктора Вексельберга производитель углеграфитовой продукции "Энергопром" в феврале обратились в правительство с просьбой рассмотреть вопрос введения экспортных пошлин на прокаленный нефтяной кокс (сейчас ставка равна нулю). Об этом "Ъ" рассказали источники в компаниях, в Минпромторге, а также нефтяники, занимающиеся производством этого сырья.

"Русал" — крупнейший российский потребитель прокаленного нефтяного кокса (используется в анодной массе и анодных блоках), ежегодно потребляет около 500 тыс. тонн, пояснили в компании. Текущий дефицит сырья на внутреннем рынке, по ее данным, составляет порядка 300 тыс. тонн. Необходимый объем "Русал" докупает в Китае. "Энергопром" потребляет примерно 100 тыс. тонн кокса в год, а дефицит покрывает за счет закупок в Азербайджане. В электросталеплавильном, никелевом и медном производстве используется каменноугольный кокс.

Дефицит кокса усугубляется тем, что нефтяники его экспортируют, уверяют металлурги. А после того как "Русал" запустит на полную мощность Богучанский и Тайшетский заводы, дефицит вырастет до 950 тыс. тонн. Именно поэтому нужна пошлина, говорят собеседники "Ъ". "Русал" предлагает установить ее в размере 60% от экспортной пошлины на сырую нефть (сейчас такая пошлина действует на сырой нефтяной кокс). "Энергопром", уточняет один из собеседников, предложил сохранить экспортную пошлину на сырой кокс и увеличить на прокаленный — до 6,5% от таможенной стоимости товара.

Фото: Максим Кимерлинг, Коммерсантъ

Нефтяники выступили резко против инициативы металлургов. Они направили вице-премьеру Игорю Сечину письмо за подписью президента "Роснефти" Эдуарда Худайнатова, президента ЛУКОЙЛа Вагита Алекперова, исполнительного директора ТНК-ВР Германа Хана, гендиректора "Газпром нефти" Александра Дюкова, президента "Башнефти" Александра Корсика, президента "Татнефти" Шафагата Тахаутдинова. В письме (копия есть у "Ъ") говорится, что введение пошлины на прокаленный кокс сделает менее эффективным его экспорт и приведет к падению цен на нефтяные коксы на внутреннем рынке, "так как они напрямую зависят от экспортного нэтбека". Собственно, этого и добиваются металлурги.

Но, подчеркивают нефтяники, может снизиться экономическая эффективность процессов коксования в нефтепереработке, "что будет подталкивать производителей к уменьшению загрузки коксовых установок на НПЗ" и грозит срывом планов модернизации НПЗ, регулируемых соглашениями с Минэнерго. Нефтяники указывают, что соглашения определяют не только графики и объемы инвестиций, но и целевую структуру выходов на НПЗ, предполагающую падение доли мазутов и других темных нефтепродуктов. А "коксование является одним из наиболее эффективных решений, позволяющих с приемлемыми капитальными затратами резко снизить или исключить производство мазута", пишут нефтекомпании.

Также нефтяники указывают, что импорт кокса вызван в том числе технологическими требованиями к нему. "Таким образом, введение вывозной пошлины на прокаленный кокс не только не решит проблемы с увеличением поставок на внутренний рынок, но может спровоцировать дополнительный дефицит",— предупреждают нефтяники.

Игольчатый кокс в металлургии России: производство, свойства, применение

«Газпром нефть» выпустила на Омском НПЗ опытную партию нефтяного игольчатого кокса — первой на российском рынке. Это высоколиквидный продукт, спрос на который на отечественном и мировом рынках непрерывно растет. По оценке специалистов компании «Газпромнефть — Битумные материалы»*, проект организации промышленного производства игольчатого кокса в Омске не только имеет хорошие рыночные перспективы, но и в сегодняшней ситуации становится важным вопросом обеспечения промышленной безопасности страны

Вместе с металлургией

Главный рынок потребления игольчатого кокса — металлургия. Это связано с уникальными свойствами продукта — высокоструктурированного, с низким коэффициентом термического расширения, высокой удельной плотностью, механической прочностью, высоким содержанием графита и низким уровнем содержания серы, азота и золы. То есть обладающего оптимальным набором характеристик для производства сверхмощных графитированных электродов (марки UHP/ЭГСП), которые работают при повышенных плотностях тока. Они применяются при производстве спецстали методом EAF (electric arc furnace) — в электродуговых печах и печах-ковшах для внепечной обработки стали. По сравнению с обычным электродным коксом игольчатый обладает более высокой термостойкостью и существенно снижает расход электродов на тонну выплавляемой стали. Равноценной замены игольчатому коксу в настоящее время не существует.

Соответственно, объемы потребления игольчатого кокса напрямую связаны с уровнем спроса на высококачественные стали и распространением метода EAF. А значит, рынок игольчатого кокса ожидает только рост. За первое десятилетие XXI века объем выпуска электросталей в мире удвоился, и ожидается, что во втором динамика будет практически такой же: рост с 443 млн тонн электросталей в 2011 году до 903 млн тонн в 2020-м.

Производство игольчатого кокса развивается вместе с изменениями на металлургическом рынке. На данный момент предприятия США, Великобритании и Японии выпускают 880 тыс. тонн продукции ежегодно. К 2025 году эта цифра может вырасти до 1,2 млн тонн.

В России прогнозируемый рост производства электросталей не так высок (с 21 млн тонн в 2011-м до 27 млн тонн в 2020-м), однако тенденция также позитивная. Увеличение объемов выплавки электростали российскими предприятиями к 2020 году приведет к росту потребности в графитированных электродах отдельных марок на 60%. Сегодня в России ежегодно используется около 30 тыс. тонн сырья. По экспертным оценкам, к 2025 году эта цифра должна вырасти до 150 тыс. тонн. При этом уже на протяжении 40 с лишним лет отечественные производители электродов, а значит, и российская металлургия находятся в полной зависимости от поставок игольчатого кокса из-за рубежа.

Впрочем, в зависимости этой находятся не только металлурги: игольчатый кокс используется в том числе для изготовления углеродных изделий в оборонной, электронной и атомной промышленности. И это уже выводит проблему на уровень национальной промышленной безопасности.

Сравнительная характеристика видов кокса

|

Кокс электродный |

Кокс игольчатый |

|

|

Действительная плотность, г/см3 |

2,02-2,12 |

2,14-2,15 |

|

Массовая доля серы, % |

1,5-2 |

0,38-0,46 |

|

Зольность, % |

0,6 |

0,01-0,06 |

|

Массовая доля общей влаги, % |

0,5 |

0,02-0,1 |

|

Коэффициент термического расширения, 10-7/°С |

1,0-1,6 |

Характеристики электродов, произведенных из нефтяных НИЗКОСЕРНИСТЫХ коксов и коксов с анизотропной структурой

|

Кокс электродный |

Кокс игольчатый |

|

|

Удельное электросопротивление, мкОм-м |

7,0-11,0 |

4,0-6,0 |

|

Предел прочности при изгибе, МПа |

6,5-9,5 |

8,0-13,0 |

|

Объемная плотность, г/см3 |

1,54-1,64 |

1,65-1,75 |

Единственная возможность

Идея попробовать на мощностях Омского НПЗ выпустить принципиально новый продукт с более высокими качественными характеристиками появилась в 2011 году. По заказу «Газпром нефти» Уфимский государственный нефтяной технический университет выполнил научно-исследовательскую работу «Анализ вариантов технологического развития коксового производства ОАО „Газпромнефть — ОНПЗ“ с целью выпуска игольчатого и/или других специальных нефтяных коксов для углеграфитовой промышленности». В исследовании была обоснована техническая возможность производства игольчатого кокса на существующих сырьевых ресурсах Омского НПЗ.

Нефтяной игольчатый кокс

Кокс, получаемый на установках замедленного коксования из малосернистых ароматизированных дистиллятных остатков термического крекинга, газойлей каталитического крекинга, экстрактов масляного производства или тяжелой смолы пиролиза углеводородов. Свое название он получил благодаря особенным вытянутым структурам, напоминающим толстые иглы или спекшиеся волокна. В сталелитейной промышленности он используется для изготовления графитированных электродов, которые затем применяются для выплавки стали в электродуговых печах (ЭДП). Загруженные в печи железосодержащие материалы расплавляются под действием электрического тока, пропущенного между двумя электродами. Эти электроды изготовляются путем дробления игольчатого прокаленного нефтяного кокса и его смешивания с каменноугольной смолой. Эта смесь затем обжигается при температуре 2500-3000°С, чтобы полностью графитизировать углерод.

Игольчатый неосвоенный

Освоение промышленного производства игольчатого кокса в Европе, США и Японии в конце 60-х годов прошлого века стало основой для настоящего прорыва в технологии производства графитированных электродов. В СССР первые лабораторные опыты по созданию технологии производства кокса игольчатой структуры были предприняты в Уфимском нефтяном институте еще в 1968 году. В 1969-м на базе малосернистой туркменской нефти получена первая опытная партия на Красноводском НПЗ (Туркмения). Здесь же наладили производство опытно-промышленных партий, прекращенное в 1991 году. Параллельно велись разработки технологии получения игольчатого кокса из нефти с повышенным содержанием серы. В середине 90-х по этой технологии было наработано 16,5 тыс. тонн продукции. Но к 1996 году все исследовательские и промышленные работы были остановлены.

Как отмечают эксперты, неудачные попытки наладить в стране промышленное производство обусловлены целым комплексом объективных и субъективных причин. Среди них отсутствие на большинстве советских и постсоветских НПЗ необходимых ресурсов потенциально пригодного для получения игольчатого кокса нефтяного сырья и соответствующих мощностей по квалифицированной подготовке и переработке исходного сырья. При этом при организации производства игольчатого кокса на действующих установках замедленного коксования взамен переработки тяжелых нефтяных остатков снижалась глубина переработки нефти и, соответственно, прибыль нефтяных компаний.

Крупные потребители игольчатого нефтяного кокса в мире

|

GrafTech |

США, Мексика, Бразилия, |

|

SGL Carbon |

Германия, США, Испания, Италия, Австрия, Малайзия |

|

Showa Denko |

Япония |

|

Tokai Carbon |

Япония, Германия |

|

Graphite India |

Индия |

|

HEG |

Индия, Германия |

|

Энергопром |

Россия |

|

Nippon Carbon |

Япония |

|

SEC Carbon |

Япония |

|

Укрграфит |

Украина |

|

Sinosteel |

Китай |

|

Fangda Carbon New Material |

Китай |

Как показал анализ, при коксовании 380 тыс. тонн тяжелого газойля в год (максимальное количество сырья, которое могут в совокупности выдать две установки ОНПЗ — каталитического крекинга и комбинированный комплекс глубокой переработки мазута) можно получить около 75 тыс. тонн качественного сырого игольчатого кокса. При этом проектная мощность установки замедленного коксования омского предприятия — 150 тыс. тонн коксовой продукции. И сравнительный анализ мощностей российских НПЗ по сырьевым компонентам показывает, что только на омском заводе «Газпром нефти» есть возможность выпускать игольчатый кокс в достаточном для российского рынка количестве с перспективой увеличения мощности по сырью. «Производство нефтяного кокса игольчатой структуры на Омском НПЗ позволит нам также выйти и на международный рынок с высококачественным продуктом, который пользуется спросом в Индии, Китае, странах ЕС и других регионах», — уверен генеральный директор компании «Газпромнефть — Битумные материалы» Дмитрий Орлов.

Предварительный экономический расчет показывает, что при мировых ценах на игольчатый кокс в диапазоне от $650 до 1 тыс. за тонну цена российского игольчатого кокса производства Омского НПЗ оказывается вполне конкурентоспособной. Но прежде чем что-то продать, необходимо что-то произвести. А игольчатый кокс — продукт с характером.

«Освоение выпуска кокса игольчатой структуры требует не только вовлечения в производство специального сырья — тяжелого газойля. Для получения этого продукта необходимы более высокие по сравнению с коксованием нефтяных остатков температура на входе в коксовые камеры, давление, коэффициент рециркуляции, — пояснил начальник установки замедленного коксования ОНПЗ Андрей Альт. — Был проведен поверочный расчет основной ректификационной колонны, который показал, что существующее на Омском НПЗ технологическое оборудование в принципе позволяет обеспечить возможность переработки тяжелого газойля каталитического крекинга в чистом виде без существенных изменений технологических параметров. Расчеты оказались верными, и в этом году наша установка выдала первую тысячу тонн продукции».

Однако на пути к промышленному производству, которое предполагается организовать в ближайшие годы, предстоит решить ряд проблем. Если речь идет об экспансии на внешние рынки, то возникает вопрос обеспечения необходимого количества и качества сырьевых ресурсов. Начавшаяся реконструкция комплекса глубокой переработки КТ-1/1 («СН» писала об этом в прошлом номере) позволит расширить сырьевую базу. Еще одна сложность в неготовности существующего оборудования по кальцинированию (прокалке) — имеющаяся на заводе установка не рассчитана на высокие температуры, необходимые для получения конечной продукции. Поэтому в будущем возможна модернизация установки прокалки, включая замену футеровки внутренней поверхности печи на более прочную и совершенную.

* Оператор бизнеса «Газпром нефти» по реализации коксовой продукции

Технология производства нефтяного кокса и используемое в промышленности сырье - Нефтехимия

Коксование - это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка - кокса.

Коксование - это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка - кокса.

Сырье для получения нефтяного кокса

Качество сырья оказывает первостепенное влияние на характеристики конечного продукта − нефтяного кокса.

Производство кокса в СНГ в основном осуществляется на установках замедленного коксования (УЗК).

Характерной особенностью условий работы УЗК является использование в качестве сырья разнообразных смесей, остающихся на заводах в результате переработки нефти.

Сырьем служат тяжелые фракции нефти образующиеся в результате атмосферной и вакуумной перегонки нефти (мазуты, полугудроны, гудроны), крекинг-остатки от термического крекинга мазутов и гудронов, тяжелые газойли каталитического крекинга, остатки масляного производства (асфальт пропановой деасфальтизации гудрона, экстракты фенольной очистки масел и др.).

Из всех нефтяных остатков, склонных к образованию различных видов структур кокса, наиболее предпочтительными считаются ароматические концентраты (дистиллятный крекинг-остаток) и некоторые другие высокомолекулярные углеводороды.

По этой причине дистиллятное сырье относят к перспективным видам сырья.

НПЗ имеют разные производственные условия и работают на различных нефтях, поэтому для каждого НПЗ установки замедленного коксования строились с учетом конкретных условий.

Среди основных параметров, определяющих качество нефтей, таких как плотность, фракционный и химический состав нефтепродуктов, наиболее значимыми являются плотность и показатель сернистости.

Сера − одна из самых нежелательных примесей в составе сырых нефтей и конечного продукта − кокса.

В зависимости от массовой доли серы коксы, так же как и нефти, классифицируются на малосернистые, сернистые, высокосернистые.

Сернистые коксы отличаются менее благоприятными свойствами, по сравнению с малосернистыми коксами: вызывают коррозию оборудования, повышенное количество трещин в электродных изделиях, разрушение огнеупорной кладки печей прокаливания, вследствие чего их использование ограничено определенными областями.

Нефть, поступающая на нефтеперерабатывающие заводы, различается по составу, особенно по содержанию серы.

Для для России характерна переработка в основном сернистой и высокосернистой нефти.

К малосернистым (нефть с содержанием серы менее 0,5%) относят большую часть бакинских, грозненских, сахалинских, туркменских и некоторых украинских нефтей, а также казахстанских нефтей.

Сернистую нефть с содержанием серы 0,5-2,5% добывают в Урало-Поволжском районе (Туймазинское, Ромашинское месторождения и другие), в Западной Сибири (Самотлорское, Нижневартовское, Мегионское и другие).

К высокосернистым (нефть с содержанием серы более 2,5%) относятся месторождения − Арланское, Радаевское, Покровское (Урало-Поволжский район).

В настоящее время основным сырьем для получения кокса являются сернистые нефти.

Применение технологий, позволяющих получать качественный кокс независимо от состава исходной нефти, решает многие проблемы:

обеспечивает электродную промышленность качественным сырьем, позволяет задействовать в производстве более широкий диапазон нефтей, а также углубить процесс переработки нефти на НПЗ.

С целью обессеривания конечного продукта применяется прокаливание кокса.

Еще один путь получения обессеренного нефтяного кокса из высокосернистых марок нефти − это предварительное удаление серы из сырой нефти методом гидрообессеривания, гидрокрекинга, или деасфальтизации.

Этот вариант считается более действенным, несмотря на то, что является более сложным и требует дополнительных затрат.

На российские заводы нефть поставляется, главным образом, по системе магистральных нефтепроводов (МНП) Транснефти, в которой Западно-Сибирская нефть, марки Siberian Light смешивается с более тяжелой и сернистой нефтью марки Urals.

Способы получения сырого и обожженного нефтяного кокса

Коксование нефтяного сырья − наиболее жесткая форма термического крекинга нефтяных остатков.

Осуществляется при низком давлении и температуре 480-560 оС, с целью получения нефтяного кокса, а также углеводородных газов, бензинов и керосино-газойлевых фракций.

При коксовании происходит расщепление всех компонентов сырья с образованием жидких дистиллятных фракций и углеводородных газов; деструкция и циклизация углеводородов с интенсивным выделением керосино-газойлевых фракций; конденсация и поликонденсация углеводородов и глубокое уплотнение высокомолекулярных соединений с образованием сплошного коксового остатка.

Промышленный процесс коксования осуществляется на установках 3х типов: периодическое коксование в коксовых кубах, замедленное коксование в камерах, непрерывное коксование в псевдоожиженном слое кокса-носителя.

Замедленное коксование

Замедленное (полунепрерывное) коксование наиболее широко распространено в мировой практике.

Сырье, предварительно нагретое в трубчатых печах до 350-380 оС, непрерывно поступает на каскадные тарелки ректификационной колонны (работающей при атмосферном давлении), стекая по которым, контактирует с поднимающимися навстречу парами, подаваемыми из реакционных аппаратов.

В результате тепло- и массообмена часть паров конденсируется, образуя с исходным сырьем так называемое вторичное сырье, которое нагревается в трубчатых печах до 490-510 оС и поступает в коксовые камеры − полые вертикальные цилиндрические аппараты диаметром 3-7 м и высотой 22-30 м.

В камеру реакционная масса непрерывно подается в течение 24-36 часов и благодаря аккумулированной ею теплоте коксуется.

После заполнения камеры коксом на 70-90% его удаляют, обычно струей воды под высоким давлением (до 15 МПа).

Кокс поступает в дробилку, где измельчается на куски размером не более 150 мм, после чего подается элеватором на грохот, где разделяется на фракции 150-25, 25-6 и 6-0,5 мм.

Камеру, из которой выгружен кокс, прогревают острым водяным паром и парами из работающих коксовых камер и снова заполняют коксуемой массой.

Летучие продукты коксования, представляющие собой парожидкостную смесь, непрерывно выводятся из действующих камер и последовательно разделяются в ректификационной колонне, водоотделителе, газовом блоке и отпарной колонне на газы,

Типичные параметры процесса: температура в камерах 450-480 оС, давление 0,2-0,6 МПа, продолжительность до 48 часов.

Достоинства замедленного коксования − высокий выход малозольного кокса.

Из одного и того же количества сырья этим методом можно получить в 1,5-1,6 раза больше кокса, чем при непрерывном коксовании.

На российских НПЗ эксплуатируются 1-блочные и 2-блочные установки коксования (каждый блок состоит из 2х или 3х реакторов) нескольких типов.

Компоновка, проектирование установок произведены по проектам институтов Гипронефтезаводы и ВНИПИнефть.

Периодическое коксование

Проводят в горизонтальных цилиндрических аппаратах диаметром 2-4 м и длиной 10-13 м.

Сырье в кубе постепенно нагревают снизу открытым огнем.

Далее обычным способом выделяют дистилляты, кокс подсушивают и прокаливают (2-3 часа).

После этого температуру в топке под кубом постепенно снижают и охлаждают куб сначала водяным паром, а затем воздухом.

Когда температура кокса понизится до 150-200 оС, его выгружают.

Типичные параметры процесса: температура в паровой фазе 360-400 оС, давление атмосферное.

Этим способом получают электродный и специальный виды высококачественного кокса с низким содержанием летучих.

Однако способ малопроизводителен, требует большого расхода топлива, а также значительных затрат ручного труда и поэтому почти не используется в промышленности.

Непрерывное коксование в кипящем слое (термоконтактный крекинг)

Сырье, предварительно нагретое в теплообменнике, контактирует в реакторе с нагретым и находящимся во взвешенном состоянии инертным теплоносителем и коксуется на его поверхности в течение 6-12 минут.

В качестве теплоносителя используется обычно порошкообразный кокс с размером частиц до 0,3 мм, реже более крупные гранулы.

Образовавшийся кокс и теплоноситель выводят из зоны реакции и подают в регенератор (коксонагреватель).

Там слой теплоносителя поддерживается во взвешенном состоянии с помощью воздуха, в токе которого выжигается до 40% кокса, а большая его часть направляется потребителю.

Благодаря теплоте, выделившейся при выжигании части кокса, теплоноситель нагревается и возвращается в реактор.

Для перемещения теплоносителя используется пневмотранспорт частиц кокса, захватываемых потоком пара или газа.

Дистиллятные фракции и газы выводят из реактора и разделяют так же, как при замедленном коксовании.

Типичные параметры процесса: температура в теплообменнике 300-320 оС, реакторе 510-540 оС и регенераторе 600-620 оС, давление в реакторе и регенераторе 0,14-0,16 и 0,12-0,16 МПа соответственно, теплоноситель - (6,5-8,0)

Коксование в кипящем слое используют для увеличения выхода светлых нефтепродуктов. Кроме того, сочетание непрерывного коксования с газификацией образующегося кокса может быть применено для получения дизельных и котельных топлив.

Прокаливание

Перед использованием нефтяной кокс обычно подвергается облагораживанию, включающему несколько процессов.

При прокаливании удаляются летучие вещества и частично гетероатомы (например, сера и ванадий), снижается удельное электрическое сопротивление.

При графитировании 2-мерные кристаллиты превращаются в кристаллические образования 3-мерной упорядоченности.

В общем виде стадии облагораживания можно представить следующей схемой: Кристаллиты → карбонизация (прокаливание при 500-1000 оС) → 2-мерное упорядочение структуры (1000-1400 оС) → предкристаллизация (трансформация кристаллитов при 1400 оС и выше) → кристаллизация, или графитированние (2200-2800 оС).

Применение кокса:

- алюминиевая промышленность, в качестве восстановителя (анодная масса) при выплавке алюминия из алюминиевых руд (бокситов). Удельный расход кокса 550 - 600 кг/т алюминия.

- сырье для изготовления электродов, используемых в сталеплавильных печах;

- сырье для получения карбидов (кальция, кремния), которые применяются при получении ацетилена;

- производство шлифовочных, абразивных материалов,

- при изготовлении проводников, огнеупоров и др.

- в качестве восстановителей и сульфидирующих агентов (сернисты1 и высокосернистый),

- для изготовления химической аппаратуры, работающей в условиях агресивных сред, в ракетной технике и тд (конструкционный материал).

Игольчатый кокс в РФ: мощный старт и большие перспективы - Добыча и переработка

Растущий спрос на эту продукцию в сталелитейной промышленности (в России этот вопрос, кстати, стоит очень остро), растущий спрос на литий-ионные аккумуляторы и разработка эффективных и передовых технологий являются основными факторами, стимулирующими дальнейший рост мирового рынка игольчатого кокса.

Москва, 29 мая - ИА Neftegaz.RU. Игольчатый кокс в России относился к полностью импортируемой продукции, пока Омский нефтеперерабатывающий завод «Газпром нефти» не объявил о подготовке к его производству. О том, почему эта продукция так необходима производителям литий-ионных аккумуляторов и графитированных электродов, что думают отраслевые ученые и каковы рыночные перспективы игольчатого кокса в РФ – об этом мы расскажем в материале Neftegaz.RU.

Чем уникален игольчатый кокс?

Для начала разберемся, что такое нефтяной кокс. Коксование – это процесс переработки жидкого сырья путем его нагрева до высоких температур. Результатом становится твердый осадок - это и есть нефтяной кокс. Проще говоря, кокс - это твердый уголь, запеченный при высоких температурах в специальных печах, т.е. полученный искусственным способом. Кокс традиционно используют в металлургии, например, при плавке чугуна для получения железа.

Химический состав нефтяного кокса принципиально не отличается от каменноугольного: в него входят углерод (90-95%), сера (до 3%), водород (не более 1%), соединение азота и кислорода (около 1.5%), а остаток занимают металлы.

Овчаров Сергей Николаевич, д.т.н., профессор кафедры технологии переработки нефти и промышленной экологии Северо-Кавказского федерального университета:

«Игольчатый кокс является специальным сортом нефтяного кокса, который может вырабатываться на существующих установках замедленного коксования (УЗК) из предварительно ароматизированного сырья. УЗК нефтяных остатков имеются на многих НПЗ. Они позволяют повысить глубину переработки нефти, а также получить востребованный в производстве электродов нефтяной кокс».

А что же особенного в игольчатом коксе?

Игольчатый кокс – это высокоструктурированный углеродный продукт с низким содержанием металлов и серы. Это, в отличие от обычного нефтяного кокса, дорогостоящая продукция, используемая для изготовления крупногабаритных (диаметром 500 мм и выше) графитированных электродов. Их применяют при выплавки стали в электросталеплавильных печах – процесса электросталеплавления. Именно такой метод сейчас используют во всем мире из-за его высоких экологических характеристик. И только игольчатый кокс придает электродам специальные свойства, такие как высокая электропроводимость при высоком коэффициенте термического расширения на высоких температурах. Если совсем просто, то графитированные электроды, активно применяемые в атомной, металлургической, химической и космической отраслях, нельзя получить из обычного нефтяного кокса, а только на основе игольчатого.

Около 75-80% всех поставок игольчатого кокса поглощается производством графитовых электродов, а остальное потребляется производителями литий-ионных аккумуляторов и специализированной углеродной промышленностью.

Весь рынок производства игольчатого кокса делят 4 компании: СonocoPhillips (США и Великобритания), Seadrift Coke (США), Petrocoke (США), Nippon Oil & Energy (Япония). Китайские производители выпускают игольчатый кокс из каменного угля и последовательно сокращают такое производство, о чем поговорим позже. Иными словами, сегодня все производство этого ценного сырья сосредоточено в США, Великобритании, и Японии. Запомним эти страны, это – важно.

«Игольчатые» технологии. В чем разница?

Технологии получения игольчатого кокса сложнее и дороже, чем обычного нефтяного, но при этом экологичнее. Его производство разделяется на 3 стадии: предварительная подготовка сырья, замедленное коксование и прокаливание.

Самое распространенное сырье для производства игольчатого кокса в нефтепереработке - ароматизированные остатки дистиллятов, экстракты масляных производств и тяжелые смолы от пиролиза каменноугольной смолы и пр. углеводородов, с низким содержанием нерастворимых в хинолине соединений и низким содержанием гетероциклических соединений с элементами S или N.

На всех нефтеперерабатывающих заводах (НПЗ) в мире, где производится игольчатый кокс, обязательно установлены системы термического крекинга, рассчитанные под дистиллятное сырье, а также УЗК. Метод замедленного коксования - основной для глубокой переработки тяжелых остатков нефти и один из основных для получения игольчатого кокса, позволяющий получить основной продукт с выходом в 1,5 раза больше, чем по непрерывному процессу коксования.

Не будем описывать известный техпроцесс получения нефтяного кокса, потому что получение игольчатого в целом идентично. Отметим лишь, что технологический режим при получении кокса игольчатой структуры более жесткий, и для освоения его выпуска требуется сложное современное оборудование. Да и исходное сырье должно быть самого высокого качества.

Необходимо сказать несколько слов и об экологичности процесса. Не секрет, что любая промышленность воздействует на окружающую среду. Но современный уровень развития нефтепереработки позволяет снижать это воздействие, поэтому предельно допустимая концентрация (ПДК) химических элементов и их соединений в воздухе в итоге не превышает установленную норму.

Еще немного про экологию

Вернемся к Великобритании, Японии и США, которые, как мы помним, являются основными производителями игольчатого кокса. Требования к охране окружающей среды в них гораздо выше, чем в среднем по миру, но власти этих стран не только не отказываются от его производства, но и стимулируют его рост.

В пользу экологичности игольчатого кокса как конечного продукта говорят и данные Агентства по охране окружающей среды США (EPA), которое в 2011 г. опубликовало результаты исследования по влиянию нефтяного кокса на окружающую среду и здоровье человека. Из них следует, что нефтяной кокс сам по себе достаточно безобиден, даже при попадании в почву, воздух или воду. В зависимости от размера частиц и плотности материала, при попадании, например, в водную среду, нефтяной кокс оседает или плавает на поверхности, т.е. легко устраним. По химическому составу является, по существу, инертным, т.е. не испаряется в атмосферу, не вступают в химическую реакцию при соприкосновении с водой или светом. Не токсичен для животных и растений, имеет низкий потенциал опасности для здоровья человека (прошел тесты на канцерогенность, репродуктивные, умственные последствия). Только вдыхание и контакт кожи с нефтяным коксом были оценены как наиболее вероятные пути воздействия на человека. Но это, согласитесь, ситуация маловероятная.

Зачастую неподготовленные читатели вспоминают опыт Китая, который закрывает свои коксохимические мощности. Внесем ясность: термин «коксохимическое производство» относится к коксованию каменного угля, и в нефтепереработке не используется, а власти Китая борются не с производством игольчатого кокса из нефти, а пытаются сократить потребление каменного угля в целом по стране. Процессы коксования в нефтепереработке гораздо более экологичны и используются для переработки тяжелых нефтяных остатков более полувека, непрерывно совершенствуясь.

Коксозамещение. А надо ли?

Наладить промышленное производство игольчатого кокса в СССР и в РФ не удалось по ряду причин. Среди них:

- отсутствие необходимых ресурсов нефтяного сырья;

- отсутствие мощностей по квалифицированной подготовке и переработке исходного сырья;

- коммерческая неэффективность, потому что при производстве игольчатого кокса взамен переработки тяжелых нефтяных остатков снижалась глубина переработки нефти и, соответственно, прибыль нефтяных компаний.

В итоге в России своего производства игольчатого кокса до сегодняшнего дня так и не образовалось, поэтому электродной промышленности страны до сих пор приходится всецело полагаться на импорт, что в будущем, при нынешних политических и экономических реалиях, может создать большие трудности.

А ведь спрос на эту продукцию со стороны отечественных и мировых производителей графитированных электродов очень высок (потребность более 100 тыс. т/год) и продолжает расти. С 2017 г. во всем мире продолжается увеличение производство электростали при сокращении производства графитированных электродов и игольчатого кокса (из каменного угля) в Китае. Рост спроса виден и сейчас, в первой половине 2019 г. мировые цены на игольчатый кокс повысились, что привело к росту цен на графитированные электроды на 23,53% и анодные материалы - на 16,67%.

Если рост производства электростали – это реалии рынка, то сокращение производства графитированных электродов в Китае – это следствие ошибки китайских властей. Ужесточение экологического регулирования и отказа от каменного угля в Китае привели к закрытию не только коксохимических производств, но и производства ценного игольчатого кокса, который, как мы говорили ранее, там в основном получали из того самого каменного угля.

По расчетам американской CCIA, к 2020 г. спрос на игольчатый кокс и не подумает снижаться: только в Китае он достигнет гигантских 600 тыс. т/ год (в 2017 г. потребление было на уровне 300 тыс. т/год). А спрос на высококачественный нефтяной игольчатый кокс особенно высок. Растет его потребление и в России, которая также вынуждена покупать его у зарубежных производителей. Все это делает выпуск отечественного игольчатого кокса стратегически необходимым.

Развитие отрасли в нашей стране

Вполне логично, что идея о создании первого отечественного производства игольчатого кокса получила импульс к развитию. Уже в сентябре 2017 г. на Омский НПЗ прибыло оборудование, которое позволит к 2020 г. начать самостоятельный промышленный выпуск нефтяного игольчатого кокса, который начнется после завершения модернизации НПЗ, в т.ч. УЗК, технологические параметры которой будут изменены с учетом более жестких требований к ведению режима при выпуске игольчатого кокса, а коксовые камеры, изготовленные из биметаллической стали, будут дооснащены шиберной системой открытия-закрытия люков. Кроме замены технологических печей, будут построены дополнительный резервуарный парк, колонны подготовки вторичного сырья и внедрена автоматизированная система управления.

Проектная мощность УЗК Омского НПЗ - 38,7 тыс. т/год сырого игольчатого кокса. Вместе с увеличением глубины переработки нефти и повышением выхода светлых нефтепродуктов, модернизация УЗК позволит дополнительно снизить воздействие производства на окружающую среду благодаря обновлению блока утилизации паров.

Растущий спрос на эту продукцию в сталелитейной промышленности (в России этот вопрос, кстати, стоит очень остро), растущий спрос на литий-ионные аккумуляторы и разработка эффективных и передовых технологий являются основными факторами, стимулирующими дальнейший рост мирового рынка игольчатого кокса.

В России главный потребитель игольчатого кокса - металлургия. При росте объемов выпуска в РФ электросталей спрос на игольчатый кокс на внутреннем рынке будет постоянно расти. Поэтому производство игольчатого кокса на Омском НПЗ «Газпром нефти» имеет большие перспективы, ведь предприятие может не только полностью закрыть потребности РФ в его производстве, но и обеспечить экспортные возможности.

Галиулин Рауф Валиевич, доктор географических наук, ведущий научный сотрудник Института фундаментальных проблем биологии РАН ФГБУН ФИЦ ПНЦБИ РАН:

«Необходимость запуска отечественного производства игольчатого кокса на сегодня стоит чрезвычайно остро! В нашей стране до последнего времени 100% используемого игольчатого кокса импортировалось. Игольчатый кокс, используемый для изготовления графитированных электродов высшей марки является чрезвычайно востребованным продуктом для металлургической промышленности, и поэтому его выпуск не может быть прекращен. Потребности в игольчатом коксе как у нас в стране, так и за рубежом непрерывно возрастают. На мировом рынке наблюдается дефицит игольчатого кокса и цены на него неуклонно повышаются. Поэтому запуск отечественного производства игольчатого кокса на базе нефтеперерабатывающих заводов является чрезвычайно важным для целого ряда российских предприятий и полностью отвечает проекту импортозамещения. При этом производство игольчатого кокса требует наличия на нефтеперерабатывающих заводов установок термического крекинга дистиллятного сырья и замедленного коксования».

Овчаров Сергей Николаевич:

«Игольчатый кокс обладает рядом преимуществ по сравнению с обычным электродным нефтяным коксом, поэтому на него выше спрос. В частности, использование игольчатого кокса позволяет в разы сократить расход электродов в сталеплавильном производстве».

Нефтяной кокс - это... Что такое Нефтяной кокс?

Кокс нефтяной (углерод нефтяного происхождения) — твердый остаток вторичной переработки нефти или нефтепродуктов. Используется для изготовления электродов и коррозионноустойчивой аппаратуры, восстановитель при получении ферросплавов и др.

Технология изготовления и область применения

| Технология изготовления и область применения нефтяных коксов | ||

| Марка кокса | Технология изготовления | Область применения |

| КНПС-СМ | Коксование в кубах смолы пиролиза | Производство углеродных конструкционных материалов специального назначения |

| КНПС-КМ | То же | Производство углеродных конструкционных материалов |

| КНГ | Коксование в кубах нефтяных остатков | Производство графитированной продукции |

| КЗГ | Замедленное коксование (кокс с кусками размером 8…250 мм) | То же |

| КЗА | То же | Производство алюминия |

| КНА | Коксование в кубах нефтяных остатков | То же |

| КЗО | Замедленное коксование (коксовая мелочь с кусками размером до 8 мм) | Производство абразивов и другой продукции |

Характеристики

| Характеристики нефтяных коксов (ГОСТ 22898-78) | ||||||||

| Показатели | КНПС-СМ | КНПС-КМ | КНГ | КЗГ | КЗА высший сорт | КЗА первый сорт | КНА | КЗО |

| Массовая доля, %, не более: | ||||||||

| общей влаги | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 |

| летучих веществ | 6,0 | 6,0 | 8,0 | 9,0 | 7,0 | 9,0 | 8,0 | 11,5 |

| серы | 0,2 | 0,4 | 1,0 | 1,0 | 1,2 | 1,5 | 1,0 | 1,5 |

| Зольность, %, не более | 0,15 | 0,3 | 0,5 | 0,6 | 0,4 | 0,6 | 0,5 | 0,8 |

| Массовая доля мелочи, %, не более: | ||||||||

| куски размером менее 25 мм | 4,0 | 4,0 | - | - | - | - | - | - |

| куски размером менее 8 мм | - | - | 10 | 10 | 8 | 10 | 10 | - |

| Истираемость, %, не более | 9,0 | 11,0 | - | - | - | - | - | - |

| Действительная плотность | 2,04- | 2,04- | 2,08- | 2,08- | 2,10- | 2,08- | 2,08- | - |

| после прокаливания при 1300 °C в течение 5 ч, г/см3 | 2,08 | 2,08 | 2,13 | 2,13 | 2,13 | 2,13 | 2,13 | - |

См. также

- Нефтяные битумы

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 14 мая 2011. |

Кокс нефтяной - это... Что такое Кокс нефтяной?

- Кокс нефтяной

-

Кокс нефтяной (углерод нефтяного происхождения) — твердый остаток вторичной переработки нефти или нефтепродуктов. Используется для изготовления электродов и коррозионноустойчивой аппаратуры, восстановитель при получении ферросплавов и др.

Технология изготовления и область применения

Технология изготовления и область применения нефтяных коксов

Марка кокса Технология изготовления Область применения КНПС-СМ Коксование в кубах смолы пиролиза Производство углеродных конструкционных материалов специального назначения КНПС-КМ То же Производство углеродных конструкционных материалов КНГ Коксование в кубах нефтяных остатков Производство графитированной продукции КЗГ Замедленное коксование (кокс с кусками размером 8…250 мм) То же КЗА То же Производство алюминия КНА Коксование в кубах нефтяных остатков То же КЗО Замедленное коксование (коксовая мелочь с кусками размером до 8 мм) Производство абразивов и другой продукции Характеристики

Характеристики нефтяных коксов (ГОСТ 22898-78)

Показатели КНПС-СМ КНПС-КМ КНГ КЗГ КЗА высший сорт КЗА первый сорт КНА КЗО Массовая доля, %, не более: общей влаги 3,0 3,0 3,0 3,0 3,0 3,0 3,0 3,0 летучих веществ 6,0 6,0 8,0 9,0 7,0 9,0 8,0 11,5 серы 0,2 0,4 1,0 1,0 1,2 1,5 1,0 1,5 Зольность, %, не более 0,15 0,3 0,5 0,6 0,4 0,6 0,5 0,8 Массовая доля мелочи, %, не более: куски размером менее 25 мм 4,0 4,0 - - - - - - куски размером менее 8 мм - - 10 10 8 10 10 - Истираемость, %, не более 9,0 11,0 - - - - - - Действительная плотность 2,04- 2,04- 2,08- 2,08- 2,10- 2,08- 2,08- - после прокаливания при 1300 °C в течение 5 ч, г/см3 2,08 2,08 2,13 2,13 2,13 2,13 2,13 - См. также

- Нефтяные битумы

Wikimedia Foundation. 2010.

- Кокс каменноугольный

- Кокс пековый

Смотреть что такое "Кокс нефтяной" в других словарях:

Кокс нефтяной — А. Нефтяной кокс (некальцинированный или кальцинированный кокс) представляет собой черный пористый твердый остаток, полученный в результате крекинга или деструктивной перегонки нефти или полученный из масел битуминозных пород. Он используется в… … Официальная терминология

КОКС НЕФТЯНОЙ — твердый пористый продукт от темно серого до черного цвета, получаемый при коксовании нефтяного сырья. Элементный состав сырого, или непрокаленного, К. н. (в %): 91 99,5 С, 0,035 4 Н, 0,5 8 S, 1,3 3,8 (N + О), остальное металлы. Осн. показатели… … Химическая энциклопедия

Кокс нефтяной — ► oilcoke, petroleum coke, refinery coke Черное, блестящее, пористое вещество, представляющее собой нелетучий остаток при пирогенетическом разложении нефти. Аналог обычного каменноугольного кокса, от последнего отличается более низкой зольностью… … Нефтегазовая микроэнциклопедия

кокс нафтовий — кокс нефтяной refinery coke ölkoks, Petrolkoks тверда пориста речовина від темно сірого до чорного кольору, що є продуктом коксування (прожарювання) важких залишків нафти. Елементний склад: 90 96% С, 4 6% Н, 0,1 2% S. Зольність 0,1 0,8 %.… … Гірничий енциклопедичний словник

Кокс — [coke] твердый горючий остаток, образующийся при нагреве органических веществ без доступа воздуха. Свойства кокса зависят от исходного сырья и условий коксования. В зависимости от сырья различают буроугольный, торфяной, каменноугольный, пековый,… … Энциклопедический словарь по металлургии

Нефтяной кокс — Для термина «Кокс» см. другие значения. Кокс нефтяной (углерод нефтяного происхождения) твердый остаток вторичной переработки нефти или нефтепродуктов. Используется для изготовления электродов и коррозионноустойчивой аппаратуры,… … Википедия

кокс — а; м. [нем. Koks] Вид твёрдого топлива, получаемого из каменного угля, торфа и т.п. путём прокаливания без доступа воздуха. ◁ Коксовый, ая, ое. К ое производство. К. газ. * * * кокс (нем. Koks, от англ. coke), твёрдый остаток, получаемый при… … Энциклопедический словарь

Кокс — [англ. Coks] остаточный продукт коксования каменных углей определенных марок или смесей углей (коксовой шихты), отвечающий определенным требованиям промышленности. Геологический словарь: в 2 х томах. М.: Недра. Под редакцией К. Н. Паффенгольца и… … Геологическая энциклопедия

Кокс — многозначное понятие: В Викисловаре есть статья «кокс» Содержание … Википедия

кокс — искусственное твёрдое топливо, получаемое при нагревании до высоких температур (950 1150 °C) без доступа воздуха природных топлив или продуктов их переработки. В зависимости от вида сырья различают каменноугольный, электродный пековый и нефтяной… … Энциклопедия техники

нефтяной кокс - Petroleum coke

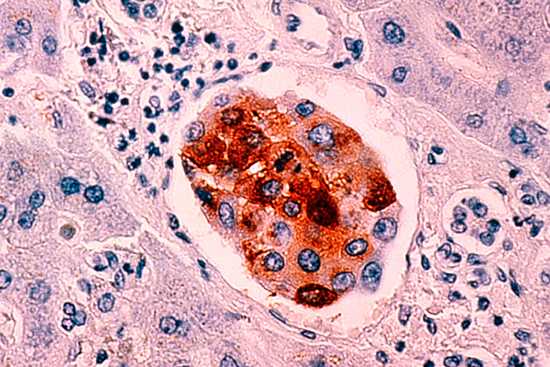

Эта статья о топливном коксе , полученном из нефти. Для получения топливного кокса , полученного из угля, см колы (топлива) . нефтяной коксНефтяной кокс , сокращенно кокс или кокс , является окончательным углеродом -богатых твердого материала , который является производным от переработки нефти , а также является одним из типов группы топлив , называемых коксами . Нефтяной кокс представляет собой кокс , который, в частности, вытекает из окончательного крекинга процесса термо- на основе технологического процесса химического , который расщепляет длинноцепочечные углеводороды нефти на более короткие цепочки- , что происходит в единицах , называемых коксование единицами . (Другие типы кокса получают из угля .) Заявлено сжатой форме, кокс является «карбонизации продукт высококипящих углеводородных фракций , полученных при переработке нефти (тяжелых остатков).» Нефтяной кокс также производится в производстве синтетической сырой нефти (Синкрудо) из битума , экстрагированный из Канады нефтеносных песков , а из Венесуэлы нефтеносных песков Ориноко .

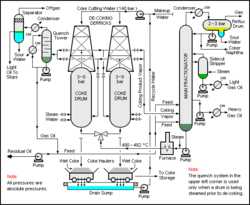

В нефтяном коксовании единиц, остаточные масла из других дистилляционных процессов , используемых в нефтеперерабатывающем обрабатывают при высокой температуре и оставляя давление на нефтяной кокс после трогания газов и летучих веществ, а остальные отделений легких и тяжелых масла. Эти процессы называются «коксование», и чаще всего используют химические инженерные операции растений для конкретного процесса замедленного коксования .

Замедленного коксования unit.A схема последовательности операций такого блока, где остаточное масло поступает в процесс в нижнем левом углу (см →), протекает через насосы к основной ректификационной колонны (колонны высотой справа), остатка , который, как показано на зеленый, прокачивают через печь в коксовых барабаны (две колонок слева и в центре) , где конечная карбонизации происходит при высокой температуре и давлении, в присутствии водяного пара.

Замедленного коксования unit.A схема последовательности операций такого блока, где остаточное масло поступает в процесс в нижнем левом углу (см →), протекает через насосы к основной ректификационной колонны (колонны высотой справа), остатка , который, как показано на зеленый, прокачивают через печь в коксовых барабаны (две колонок слева и в центре) , где конечная карбонизации происходит при высокой температуре и давлении, в присутствии водяного пара. Этот кокс может быть либо сорт топлива ( с высоким содержанием серы и металлов) или анодный сортом ( с низким содержанием серы и металлов). Сырой кокс непосредственно из коксования часто называют зеленую коксу . В этом контексте, «зеленый» означает необработанным. Дальнейшая обработка сырого кокса путем прокаливания в ротационной печи удаляет остаточные летучие углеводороды из кокса. Прокаливают нефтяной кокс может быть подвергнут дальнейшей обработке в анодной печи для выпечки для получения анодного кокса желаемой формы и физических свойств. Аноды в основном используются в алюминиевой и стальной промышленности.

Нефтяной кокс составляет более 90% углерода и выделяет 5% до 10% больше двуокиси углерода (CO 2 ) , чем уголь на основе за единицу, из-энергии при горении. Как нефтекокс имеет более высокое содержание энергии, нефтекокс излучает от 30 до 80 процентов больше СО 2 , чем уголь в расчете на единицу веса. Разница между углем и коксой в СО 2 производства в расчете на единицу произведенной энергии зависит от влаги в угле, что увеличивает CO 2 в расчете на единицу энергии - теплота сгорания - и на летучих углеводородах в угле и коксе, которые уменьшают СО 2 на единицу энергии.

Виды нефтяного кокса

Существуют, по крайней мере, четыре основных типа нефтяного кокса, а именно, игольчатый кокс, кокс, ячеистой губки кокса и выстрелил кокса. Различные виды нефтяного кокса имеют разные микроструктур из-за различия в операционные переменных и характере исходного сырья. Значительные различия также должны соблюдаться в свойствах различных типов кокса, в частности, содержание золы и летучих веществ.

Игольчатый кокс, называемый также игольчатый коксом, является высоко кристаллическим нефтяным коксом , используемым в производстве электродов для стальных и алюминиевых отраслей промышленности и является особенно ценным , так как электроды должны быть заменены на регулярной основе . Игольчатый кокс производится исключительно из либо FCC декантации нефти или каменноугольной смолы.

Соты кокс представляет собой промежуточный кокс, с эллипсоидальными порами, которые равномерно распределены. По сравнению с игольчатый кокс, кокс сота имеет более низкий коэффициент теплового расширения и более низкую электрическую проводимость.

Состав нефтекокс

В зависимости от нефтяного сырья, используемого, в состав нефтяного кокса может изменяться, но самое главное, что это в первую очередь углерода. Нефтяной кокс в основном из углерода, когда в чистом виде нефтяной кокс может весить 98-99%, который создает соединение на основе углерода с заполнением водорода в. В сыром виде водороде может иметь диапазон веса 3,0- 4,0%. Нефтяной кокс в сыре (зеленый кокс) азоте при 0,1- 0,5% и серы 0,2- 6,0% после того, как стали выбросами кокса обжигала. Другие различные тяжелые металлы включены в частях на миллион в пределах нефтекокса, верхних пяти элементов:

- Железо

- кальций

- кремний

- никель

- Ванадий

Другие тяжелые металлы, найденные могут быть найдены с в нефтяном коксе в качестве примесей благодаря тому, что некоторые из этих металлов приходят после обработки, как летучие вещества.

Топливо класса кокса

Топливо сорта кокс классифицируются как губки кокса или дробью кокса морфологии. В то время как нефтепереработке стали производить кокс в течение более 100 лет, механизмы , которые вызывают губчатое кокс или кокс выстрела в вид недостаточно хорошо изучены и не могут быть точно предсказаны. В целом, более низкие температуры и более высокие давления способствуют образованию кокса губки. Кроме того, количество гептана нерастворимых присутствующих и фракцию легких компонентов в сырье для коксования внести свой вклад.

В то время как его высокая температура и низкие золы содержание делают его достойное топливом для выработки электроэнергии в угольных котлах , нефтяной кокс с высоким содержанием серы и низкое содержанием летучего содержания, и это создает экологические (и технические) проблемы с его сгоранием. Его теплотворность (ВГЧ) составляет около 8000 ккал / кг, что в два раза превышает значение среднего угля , используемого в производстве электроэнергии .. Общий выбор серы блок восстановления для сжигания нефтяного кокса является газ десульфуризации дымовых SNOX технологии, которая основана на хорошо известный WSA процесс . Сжигание в кипящем слое обычно используются для сжигания нефтяного кокса. Газификация все чаще используются с этим сырьем (часто с использованием газогенераторов , размещенные в самом нефтеперерабатывающих заводах).

Обожженный нефтяной кокс

Обожженный нефтяной кокс (КТК) является продукт от прокаливания нефтяного кокса. Этот кокс продукт блока коксования в сыром нефтеперерабатывающем заводе . Прокаливают нефтяной кокс используется для изготовления анодов для алюминия , стали и титана металлургической промышленности. Зеленый кокс должен иметь достаточно низкое содержание металлов для использования в качестве материала анода. Зеленый кокс с этим низким содержанием металла, называется анодом класса кокса. Когда зеленый кокс имеет избыточное содержание металла, он не прокаливают и используют в качестве топлива класса кокса в печах.

Десульфуризация нефтяного кокса

Высокие серы содержание в нефтяном коксе снижает его рыночную стоимость, и может исключать его использование в качестве топлива из - за ограничения на оксиды серы выбросов по экологическим причинам. Методы Таким образом , были предложены , чтобы уменьшить или устранить содержание серы в нефтяном коксе. Большинство из них связаны с десорбцию неорганического серы , присутствующей в порах или поверхности кокса, а также разделение и удаление органической серы , прикрепленной к ароматическим углеродного скелета.

Потенциальные нефтяные обессеривании методы могут быть классифицированы следующим образом :

- Растворитель экстракции

- химическая обработка

- Термическое обессеривание

- Сероочистки в окислительной атмосфере

- Сероочистки в атмосфере серосодержащих газов

- Сероочистки в атмосфере углеводородных газов

- гидрообессеривания

По состоянию на 2011 год не было никакого коммерческим процесс доступен для обессеривания нефтяного кокса.

Хранение, утилизация и продажа

Почти чистый углерод, нефтяной кокс является мощным источником диоксида углерода , если сожжен.

Нефтяной кокс может храниться в куче возле нефтеперерабатывающего завода в ожидании продажи. Например, в 2013 году большой запас принадлежит Коха углерода вблизи реки Детройт был произведен в Marathon Petroleum завода в Детройте , который начался переработку битума из нефтеносных песков в провинции Альберта в ноябре 2012 Большие запасы нефтяного кокса также существовали в Канаде из 2013, а также Китай и Мексика были рынки для экспортируемого нефтяного кокса из Калифорнии , которые будут использоваться в качестве топлива. По состоянию на 2013 заводи Corporation, принадлежащей William I. Koch , был крупный дилер в нефтяном коксе, продав 11 миллионов тонн в год.

В 2017 году четверть американского экспорта топлива пошла в Индию, Associated Press расследования было установлено. В 2016 году этот показатель составил более восьми миллионов метрических тонн, что более чем в 20 раз больше, чем в 2010 году в Индии загрязнение окружающей среды Управление по контролю тестировалось импортирован в нефтяной кокс применяется вблизи Нью - Дели , и обнаружили Сера уровни 17 раз законный предел.

Международная конвенция по предотвращению загрязнения с судов ( МАРПОЛ 73/78 ), принятая ИМО , постановило , что морские суда не должны потреблять остаточные мазуты ( бункерного топлива , и т.д.) с содержанием серы более 0,1% по сравнению с 2020 годом . Почти 38% остаточных топлив потребляются в секторе морских перевозок. В процессе преобразования избыточных остаточные масла в более легкие масла путем коксования процессов, кокс образуется в качестве побочного продукта. Pet доступность кокса , как ожидается, увеличится в будущем из - за падения спроса на топочный мазут. Pet кокс также используется в метанирования растений для производства синтетического природного газа и т.д., чтобы избежать проблемы животное утилизации кокса.

Опасности для здоровья

Нефтяной кокс иногда является источник мелкой пыли , которая может проникнуть в процессе фильтрации в дыхательных путях человека, поселить в легких и вызвать серьезные проблемы со здоровьем. Исследования показали , что сам нефтяной кокс имеет низкий уровень токсичности и нет никаких доказательств канцерогенности .

Нефтяной кокс может содержать ванадий , токсичный металл. Ванадий был найден в пыли , собранной в оккупированных жилищах вблизи нефтяного кокса хранится рядом с рекой Детройт. Ванадий является токсичным в ничтожных количествах, 0,8 микрограмм на кубический метр воздуха, в соответствии с EPA .

По данным нескольких исследований и анализов EPA, нефтяной кокс имеет низкий потенциал опасности для здоровья людей. Он не имеет каких - либо наблюдаемых канцерогенные, развития, или репродуктивные эффекты. Во время тематических исследований на животных повторяются доза хронические ингаляционные действительно показывали дыхательное воспаление из - за частицы пыли, но не относится к нефтяному коксу.

Смотрите также

Рекомендации

внешняя ссылка

нефтекокс — Викисловарь

Содержание

- 1 Русский

- 1.1 Морфологические и синтаксические свойства

- 1.2 Произношение

- 1.3 Семантические свойства

- 1.3.1 Значение

- 1.3.2 Синонимы

- 1.3.3 Антонимы

- 1.3.4 Гиперонимы

- 1.3.5 Гипонимы

- 1.4 Родственные слова

- 1.5 Этимология

- 1.6 Фразеологизмы и устойчивые сочетания

- 1.7 Перевод

- 1.8 Библиография

| В Викиданных есть лексема нефтекокс (L134274). |

Морфологические и синтаксические свойства[править]

| падеж | ед. ч. | мн. ч. |

|---|---|---|

| Им. | нефтеко́кс | нефтеко́ксы |

| Р. | нефтеко́кса | нефтеко́ксов |

| Д. | нефтеко́ксу | нефтеко́ксам |

| В. | нефтеко́кс | нефтеко́ксы |

| Тв. | нефтеко́ксом | нефтеко́ксами |

| Пр. | нефтеко́ксе | нефтеко́ксах |

нефтеко́кс

Существительное, неодушевлённое, мужской род, 2-е склонение (тип склонения 1a по классификации А. А. Зализняка).

Корень: -нефт-; интерфикс: -е-; корень: -кокс-.

Произношение[править]

- МФА: [nʲɪftʲɪˈkoks]

Семантические свойства[править]

Значение[править]

- твёрдый остаток вторичной переработки нефти или нефтепродуктов; нефтяной кокс ◆ Отсутствует пример употребления (см. рекомендации).

Синонимы[править]

Антонимы[править]

Гиперонимы[править]

Гипонимы[править]

Родственные слова[править]

| Ближайшее родство | |

Этимология[править]

От ??

Фразеологизмы и устойчивые сочетания[править]

Перевод[править]

| Список переводов | |

Библиография[править]

- Новые слова и значения. Словарь-справочник по материалам прессы и литературы 80-х годов / Под ред. Е. А. Левашова. — СПб. : Дмитрий Буланин, 1997.

Для улучшения этой статьи желательно:

|

Тяжелые нефтяные остатки - Техническая библиотека Neftegaz.RU

Значительная доля всей массы отходов нефтеперегонки приходится на так называемые тяжелые нефтяные остатки.

Значительная часть добываемых природных материалов при последующей переработке попадает в отходы производства.

Утилизация отходов и побочных продуктов производства обеспечивает прямую экономию затрат на прирост первичных сырьевых ресурсов, расширение возможности экспорта (уменьшение импорта) природного сырья.

Особенностью современной нефтеперерабатывающей промышленности является тенденция к углублению переработки нефти, что объясняется ограниченностью ее запасов, а также ужесточением экологических требований к нефтепродуктам.

Увеличение глубины переработки нефти с целью получения дополнительного количества светлых фракций по сравнению с потенциалом достигается введением в схему НПЗ вторичных процессов переработки тяжелых нефтяных фракций (термокрекинг, каталитический крекинг, гидрокрекинг и др.).

Однако сохраняется проблема утилизации наиболее тяжелых продуктов - остатков (гудрон, тяжелые каталитические газойли и тд), остающихся после первичных и вторичных процессов.Традиционная переработка тяжелых нефтяных остатков (ТНО) в котельное топливо стремительно теряет свою актуальность из-за повсеместной газификации энергетических установок.

Другой относительно крупный потребитель ТНО - битумное производство - характеризуется сезонным режимом работы, что также не позволяет в достаточной мере решить обозначенную проблему.

Поэтому увеличение эффективности переработки ТНО в светлые нефтепродукты и сырье основного органического и нефтехимического синтеза является актуальной задачей для стран-производителей и потребителей нефтепродуктов.

Основные направления и особенности переработки тяжелых нефтяных остатков

Современный НПЗ представляет собой сложную химико-технологическую систему, замкнутую по потокам массы и энергии.

Помимо установок первичной переработки нефти (атмосферная, вакуумная, атмосферно-вакуумная ) в состав НПЗ входят установки, реализующие процессы вторичной переработки прямогонных нефтепродуктов.

Среди вторичных процессов выделяют:

- 1 группа. Процессы, углубляющие переработку нефти,

- 2 группа. Процессы, обеспечивающие или повышающие качество нефтепродуктов.

К 1й группе относятся:

- гидрокрекинг, каталитический крекинг, термокрекинг и др, позволяющие за счет деструктивного преобразования тяжелого сырья получать более легкие углеводородные фракции,

- техпроцессы производства нефтебитумов, масел, парафинов и тп, сокращающие выработку топочных мазутов.

2ю группу составляют:

- процессы изомеризации и каталитического риформинга бензиновых фракций, гидроочистки моторных топлив, процессы алкилирования, производства оксигенатов, гидрооблагораживания термогазойля и котельного топлива и др, определяющие качество товарных продуктов,

- некоторые процессы, например каталитический крекинг или гидрокрекинг, которые наряду с углублением переработки сырья обеспечивают и высокое качество продукции, в данном случае бензина или дизтоплива.

Доля вторичных процессов в технологической структуре НПЗ (определяемая как отношение суммарной мощности этих процессов к количеству перерабатываемой нефти) является важным интегральным показателем, характеризующим как достигнутую глубину переработки сырья, так и качество нефтепродуктов, т. е. отражает уровень развития предприятия.

В зависимости от ассортимента выпускаемой продукции, который определяется набором технологических установок, находящихся в эксплуатации, различают нефтеперерабатывающие предприятия топливного, топливно-масляного, топливно-нефтехимического и топливно-масляно-нефтехимического профиля.

Тяжелые нефтяные остатки

Уровень развития предприятия и его товарная специализация напрямую определяют номенклатуру, качество и количество отходов нефтепереработки.Значительная доля всей массы отходов приходится на так называемые ТНО - это, как правило, нефтепродукты, которые не находят более квалифицированного применения, чем использование в качестве компонента котельного топлива, либо сырья для его производства.

В зависимости от оснащенности НПЗ вторичными процессами в качестве ТНО могут выступать:

- мазут - остаточная фракция атмосферной перегонки нефти,

- гудрон - кубовый продукт вакуумной перегонки мазута,

- тяжелый газойль каткрекинга,

- асфальт, образующийся при деасфальтизации гудрона, при наличии в структуре НПЗ масляного производства,

- экстракты селективной очистки масляных фракций.

Наличие в номенклатуре товарной продукции топочного мазута, полностью или частично состоящего из остатка атмосферной перегонки нефти, свидетельствует о низком уровне развития НПЗ, слабом использовании потенциала перерабатываемого сырья.

Прямогонный мазут, содержащий ценные газойлевые фракции, гораздо выгоднее перерабатывать на самом НПЗ с получением дорогостоящего моторного топлива и смазочных масел.

Такой подход особенно актуален в связи с тем, что доля тяжелой нефти в мировой нефтепереработке постоянно возрастает.

Задача утилизации тяжелых нефтепродуктов имеет несколько решений:

- производство битума. Гудрон, асфальт, экстракты очистки масел являются хорошим сырьем для производства окисленного и компаундированного битума, использующегося в строительстве дорог, зданий и сооружений. Поэтому большинство НПЗ имеют в своем составе битумные установки. Однако сезонный спрос на битумы (в странах с устойчивым снежным покровом в зимний период), а также образование гудронов в количествах, превышающих потребность в них как в сырье для битумного производства, не позволяют решить проблему утилизации ТНО только этим путем.

- процесс термодеструкции ТНО:

- неглубокое разложение с целью получения котельного топлива пониженной вязкости без применения дистиллятных разбавителей; этим процессом является висбрекинг, который частично способствует углублению переработки нефти.

Процессы коксования

Из всех разновидностей процесса коксования наибольшее распространение в промышленности получило замедленное коксование в необогреваемых камерах.

С технологической точки зрения это наиболее простой и дешевый путь практически безостаточной переработки тяжелого сырья.

Помимо газа, дистиллятных фракций и тяжелого газойля, являющихся ценным сырьем производства моторного топлива, продуктом данного процесса является крупнокусковой нефтяной кокс, который в зависимости от качества может находить различное применение.

Высококачественный малосернистый, малозольный игольчатый кокс, получаемый из смол пиролиза, каталитических газойлей и некоторых крекинг-остатков, находит применение в металлургии как восстановитель и материал электродов.

Основная же масса кокса - так называемый губчатый кокс, вырабатываемый из атмосферных и вакуумных остатков с различными характеристиками, тяжелой нефти, сланцевых смол и тд, - не подходит для этих целей.

Поэтому строительство и эксплуатация установок замедленного коксования (УЗК) экономически целесообразна, если налажена система сбыта кокса в качестве топлива для цементных печей, ТЭЦ, как это сделано, например, в США.

Висбрекинг

Висбрекинг, как способ переработки тяжелых нефтяных остатков, распространен в европейских странах, где традиционно применение топочных мазутов в теплоэнергетике.

Типичное сырье висбрекинга - вакуумные гудроны - подвергаются однократному термическому крекингу в относительно мягких условиях.

Такой режим процесса способствует максимальному выходу (до 93% на сырье) так называемого висбрекинг-мазута, в котором присутствуют все жидкие фракции, кроме бензиновых.

Побочными легкими продуктами являются газы и бензиновые фракции, но их выход не превышает 8% мас.

Висбрекинг-мазут реализуется как жидкое котельное топливо, однако в последнее время наметилась тенденция к переработке его на самой установке висбрекинга с целью выделения вакуумного газойля - ценного сырья для процессов гидрокрекинга и каткрекинга.

Так, на НПЗ предусмотрен ввод в эксплуатацию вакуумного блока на установке висбрекинга, что также должно положительно повлиять и на технико- экономические показатели работы УЗК, расположенной следующей в технологической цепочке переработки нефтяных остатков.

В этой связи становятся актуальными разработки, направленные на увеличение выхода дистиллятных фракций в процессе висбрекинга.

Процессы гидрогенизационной переработки ТНО

В настоящее время в мировой практике нефтедобычи все более проявляется тенденция утяжеления добываемой нефти и увеличения содержания в них сернистых соединений при снижении потребности в котельном топливе.

Поскольку выбор технологий переработки нефти и вторичного сырья определяется преимущественно требованиями к качеству нефтепродуктов и законодательными актами по охране окружающей среды, все более важную роль в развитии НПЗ играют процессы гидрогенизационной переработки нефтяных остатков и тяжелых газойлей.

Поставленные перед необходимостью облагораживать нефтяные остатки и тяжелые газойли нефтяные мейджоры переходят от технологии термодеструкции на технологию гидропереработки остатков, в особенности на вновь строящихся НПЗ и в регионах, где затруднен сбыт нефтяного кокса.

Наибольшее распространение в мировой практике нашли следующие процессы гидрореформулирования нефтяных остаточных продуктов:

1. Гидроочистки RCD Unionfining (UOP LLC), RDS/VRDS/OCR (Chevron Lummus Global LLC), Hyvahl (Axens). Процессы предназначены для уменьшения содержания серы, азота, асфальтенов, соединений металлов и снижения коксуемости остаточного сырья с целью получения качественного котельного топлива или для дальнейшей переработки на гидрокрекинге, коксовании, каталитическом крекинге.

2. Гидровисбрекинг-акваконверсия (Intevep SA и UOP) Технология позволяет получать водород из воды в условиях висбрекинга за счет ввода в сырье вместе с водой (паром) композиции из 2х катализаторов на основе неблагородных металлов. В процессе акваконверсии обеспечивается значительно большее снижение вязкости наиболее тяжелых компонентов котельных топлив при более высокой конверсии сырья.

3. Гидрокрекинги (НС)3 (Hydrocarbon Technologies), LC-Fining (Chevron Lummus Global LLC), H-Oil (IFP). Предназначены для каталитического гидрокрекинга и обессеривания остаточного сырья в реакторах со взвешенным катализатором с получением высококачественных дистиллятов и облагороженного малосернистого котельного топлива. Несмотря на очевидные достоинства гидрогенизационной переработки нефтяных остатков, широкое ее внедрение сдерживается сложностью и громоздкостью реакторных устройств, а также сложностью управления технологическим процессом, так как это не способствует его надежности. Кроме того, чрезвычайно велико потребление молекулярного водорода, что обусловливает необходимость параллельного ввода в эксплуатацию дополнительных мощностей по его производству. Это негативно сказывается на экономике процессов и ставит проблему утилизации оксидов углерода.

Газификация нефтяных остатков

Упомянутые проблемы гидрогенизационных процессов сохраняют актуальность термодеструктивных процессов и выводят на передний план такой способ утилизации тяжелого нефтяного сырья, как газификация. Газификация нефтяных остатков - это способ получения синтез-газа, применяемого для производства аммиака, метанола и оксоспиртов. Типичными представителями газификационных технологий являются SGP (Shell Gasification Process), GE (Texaco Gasification Process).

Самые тяжелые остаточные углеводородные фракции с высоким содержанием серы и металлов могут быть превращены в чистый синтез-газ и ценные оксиды металлов. Образующиеся при этом соединения серы могут быть легко выделены обычными способами и превращены в элементарную серу или серную кислоту.

В последнее время газификацию используют также для восполнения дефицита водорода в других процессах нефтепереработки. Кроме того, возможно применение газификации для утилизации остатков деасфальтизации, висбрекинга и тп

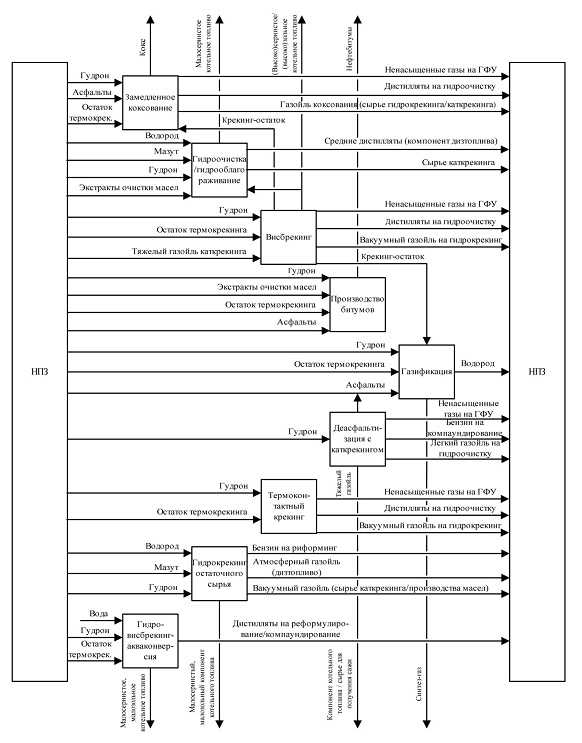

Рисунок 1 - Альтернативные схемы переработки тяжелых нефтяных остатков

Проводя анализ существующих способов утилизации остаточных нефтепродуктов, нельзя не упомянуть разработки по использованию гудронов, асфальтитов в качестве связующих, пластификаторов, сырья для получения углеродных адсорбентов, ионитов и каталитических систем на их основе.

Экономически более выгодной на сегодняшний день считается переработка тяжелых нефтяных остатков с максимальным возвратом получаемых продуктов в производство моторных топлив и масел.

В настоящее время в мировой нефтепереработке нет недостатка в технических решениях по переработке тяжелых высокосернистых нефтяных остатков, однако большинство из этих решений требует значительных капитальных вложений.

Поэтому усилия многих исследователей сегодня направлены на поиск методов, позволяющих повысить эффективность процессов, уже находящихся в широкой эксплуатации, таких как коксование и висбрекинг.

Для интенсификации процессов термодеструкции нефтяное сырье подвергают активации, используя арсенал физических и химических методов.

Так, использование различных химических добавок позволяет учитывать особенности сырья с точки зрения межмолекулярных взаимодействий и тем самым влиять на скорость и направленность химических превращений в системе.

Наряду с развитием гидрогенизационных способов переработки тяжелых нефтяных остатков в современной нефтепереработке сохраняют актуальность и термодеструктивные процессы: термокрекинг, висбрекинг, коксование.

Использование в таких процессах добавок химических соединений, выполняющих функции окислителей/восстановителей, инициаторов/ингибиторов свободно-радикальных процессов, компенсаторов парамагнитных центров, регуляторов фазовых переходов в дисперсной системе и тп, позволяет оказывать существенное влияние на режим и результаты термодеструктивной переработки нефтяного сырья, приводя к увеличению выхода светлых дистиллятов и вакуумных газойлей и снижению коксообразования.

При этом для внедрения удачных промотирующих композиций в промышленность не требуется существенного изменения технологической схемы и конструкции оборудования. Поэтому исследования, направленные на разработку эффективных способов химической активации процессов переработки тяжелых нефтяных остатков, являются весьма перспективными.

Кокс нефтяной - это... Что такое Кокс нефтяной?

- Кокс нефтяной

-

"...А. Нефтяной кокс (некальцинированный или кальцинированный кокс) представляет собой черный пористый твердый остаток, полученный в результате крекинга или деструктивной перегонки нефти или полученный из масел битуминозных пород. Он используется в основном как сырье для производства электродов (кальцинированный кокс) или в качестве топлива (некальцинированный кокс)..."

Источник:

"Пояснения к Товарной номенклатуре внешнеэкономической деятельности Российской Федерации (ТН ВЭД России)" (подготовлены ГТК РФ) (том 1, разделы I - VI, группы 1 - 29)

Официальная терминология. Академик.ру. 2012.

- Кокс

- Кокс пековый

Смотреть что такое "Кокс нефтяной" в других словарях:

Кокс нефтяной — У термина «Кокс» существуют и другие значения. Кокс нефтяной (углерод нефтяного происхождения) твердый остаток вторичной переработки нефти или нефтепродуктов. Используется для изготовления электродов и коррозионноустойчивой аппаратуры,… … Википедия

КОКС НЕФТЯНОЙ — твердый пористый продукт от темно серого до черного цвета, получаемый при коксовании нефтяного сырья. Элементный состав сырого, или непрокаленного, К. н. (в %): 91 99,5 С, 0,035 4 Н, 0,5 8 S, 1,3 3,8 (N + О), остальное металлы. Осн. показатели… … Химическая энциклопедия

Кокс нефтяной — ► oilcoke, petroleum coke, refinery coke Черное, блестящее, пористое вещество, представляющее собой нелетучий остаток при пирогенетическом разложении нефти. Аналог обычного каменноугольного кокса, от последнего отличается более низкой зольностью… … Нефтегазовая микроэнциклопедия

кокс нафтовий — кокс нефтяной refinery coke ölkoks, Petrolkoks тверда пориста речовина від темно сірого до чорного кольору, що є продуктом коксування (прожарювання) важких залишків нафти. Елементний склад: 90 96% С, 4 6% Н, 0,1 2% S. Зольність 0,1 0,8 %.… … Гірничий енциклопедичний словник

Кокс — [coke] твердый горючий остаток, образующийся при нагреве органических веществ без доступа воздуха. Свойства кокса зависят от исходного сырья и условий коксования. В зависимости от сырья различают буроугольный, торфяной, каменноугольный, пековый,… … Энциклопедический словарь по металлургии

Нефтяной кокс — Для термина «Кокс» см. другие значения. Кокс нефтяной (углерод нефтяного происхождения) твердый остаток вторичной переработки нефти или нефтепродуктов. Используется для изготовления электродов и коррозионноустойчивой аппаратуры,… … Википедия

кокс — а; м. [нем. Koks] Вид твёрдого топлива, получаемого из каменного угля, торфа и т.п. путём прокаливания без доступа воздуха. ◁ Коксовый, ая, ое. К ое производство. К. газ. * * * кокс (нем. Koks, от англ. coke), твёрдый остаток, получаемый при… … Энциклопедический словарь

Кокс — [англ. Coks] остаточный продукт коксования каменных углей определенных марок или смесей углей (коксовой шихты), отвечающий определенным требованиям промышленности. Геологический словарь: в 2 х томах. М.: Недра. Под редакцией К. Н. Паффенгольца и… … Геологическая энциклопедия

Кокс — многозначное понятие: В Викисловаре есть статья «кокс» Содержание … Википедия

кокс — искусственное твёрдое топливо, получаемое при нагревании до высоких температур (950 1150 °C) без доступа воздуха природных топлив или продуктов их переработки. В зависимости от вида сырья различают каменноугольный, электродный пековый и нефтяной… … Энциклопедия техники