Экструзионное оборудование что это такое

Что такое экструдер и экструзия, принципы работы

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

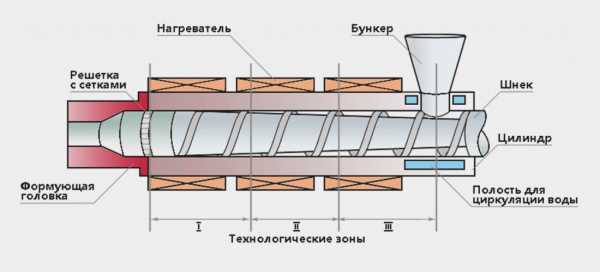

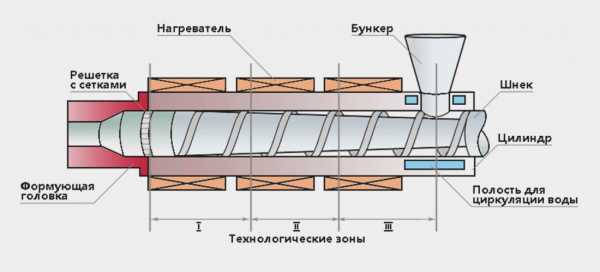

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

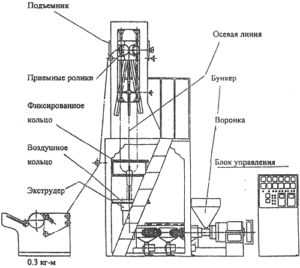

Экструдер для пленки

Схема экструдера для полиэтилена

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

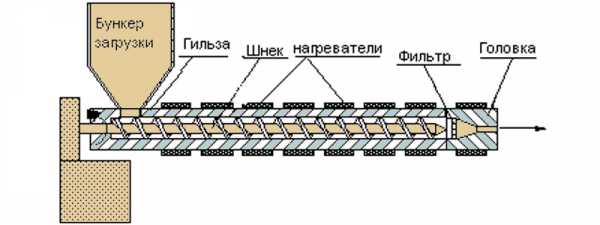

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Одношнековый экструдер, схема

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

Раздувной экструдер

- При отводе рукава вниз используется водяное охлаждение — такая схема сокращает время кристаллизации.

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Плоскощелевой экструдер для производства стрейч-пленки

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Экструзия теста, экструдер для теста

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

Экструзия. Экструдеры. Экструзионные линии

Экструзионная линия для производства гранул композиционного материала для кабельной промышленности

Исходные данные:

Полимерное сырье и его структура:

Требования к техническим характеристикам линии:

Предлагаемое оборудование: Экструзионная линия производства гранул композиционного материала для кабельной промышленности на основе двухвинтового экструдера в комплекте с гравиметрической системой дозирования и водокольцевой системой грануляции.

Полимерное сырье и его структура:

Технические характеристики:

Установленная мощность:

Сжатый воздух:

Электродвигатель:

Материальное исполнение:

Стандартные параметры энергоносителей:

Воздух:

Комплектация экструзионной линии:

- Опорная рама;

- Приемный бункер для гранул Полиэтилена;

- Гравиметрический дозатор для гранул Полиэтилена;

- Приемный бункер для гранул Сажевого концентрата;

- Гравиметрический дозатор для гранул Сажевого концентрата;

- Приемный бункер;

- Гравиметрический дозатор для гранул;

- Гравиметрический насос дозатор для Дибутилоловодилаурата;

- Электрический блок управления;

- Двухвинтовой экструдер;

- Вакуумный блок для закрытого контура вентиляции;

- Энергосберегающий электродвигатель экструдера;

- Электрическая панель для цифрового преобразователя;

- 15" сенсорный экран электрического шкафа управления;

- Электрическое соединение внутри линии;

- Датчики давления и температуры;

- Водокольцевой гранулятор;

- Системы охлаждения замкнутого контура;

- Вибрационная сортировочная установка для гранул.

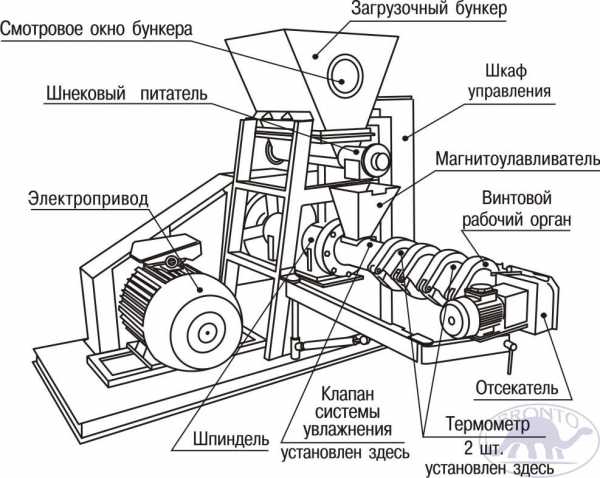

Линия по производству изделий из резинокомпозита

Вес: 3,55 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ± 10%

Производительность: ожидаемая мощность с типом профиля материала 60х60: 180 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Вес: 3,125 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ±10%

Производительность: ожидаемая мощность с типом профиля материала в виде полупирамиды 60х70х45: 160 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Принципы работы:

1.Гравиметрическое устройство подачи для HDPE (полиэтилен повышенной плотности)

2.Гравиметрическое устройство подачи для вторичного сырья

3.Гравиметрическое устройство подачи для пигментного концентрата

4.Гравиметрическое устройство подачи для добавок в порошок

5.Гравиметрическое устройство подачи для наполнителя

6.Установка боковой подачи для наполнителя

7.Дегазация

Преимущества прямой экструзии

Нет необходимости предварительно смешивать / гранулировать материал.

Применима более высокая влажность содержания.

Компактный.

Простое управление логистикой.

Экономия энергии.

Более низкая стоимость обслуживания / управления благодаря меньшему размеру экструдера.

Более низкая стоимость обслуживания благодаря модульной конструкции винтов и бочки (емкости).

Значительное снижение стоимости (на энергию, рабочую силу, логистику, управление…).

Более высокие механические характеристики благодаря улучшенному смешиванию наполнителя / пластика.

Меньше ухудшения свойств материала благодаря только одной истории нагрева/разделения.

Непрерывная линия регулирования (настройки) состава.

Поддержка собственного ноу-хау в процессе производства по внутренним заказам.

Линейные компоненты

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

СЕКЦИЯ B Гравиметрическое устройство подачи сырья

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

СЕКЦИЯ D пресс-формы и калибраторы

СЕКЦИЯ E главный шкаф управления

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Опции и вспомогательные системы

Для секции С: система замкнутого контура для вентилирующего вакуумного насоса

Опция 1 оборудование для соэкструдированного отделочного слоя

Вспомогательная система 1 метод помола отходов

Вспомогательная система 2 установка для охлаждения водой

1. Обработка сырья (сырьевого материала).

2. Гравиметрические устройства подачи непрерывного действия.

3. Опорные рамы.

4. Одновременно поворачивающийся двухшнековый экструдер.

5. Устройство боковой подачи для наполнителя.

6. Зубчатый насос дозировки полимеров.

7. Пресс-форма для профиля.

8. Калибраторы и охлаждающая ванна.

9. Опорный стол калибратора.

10. Отвод изделия из экструдера.

11. Чистка щеткой или система тиснения.

12. Система поперечного разреза.

13. Стол комплектации (сбора).

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

Поз. А. 1 Полимер в форме гранул в мешках по 25 кг.

Пневматический питатель с заборным щупом.

Гранулы будут вытягиваться из короба (корзины) (не включен в объем поставки), который расположен на стороне экструдера.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.2 Измельченные отходы

Для хлопьев в коробке (не включено), расположенной на стороне экструдера.

Пневматический питатель (устройство погрузки (с заборным щупом.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.3 Добавки в форме гранул

Ручная погрузка из стеллажа накопителя.

Поз.А.4. Добавки в форме порошка

Ручная погрузка из стеллажа накопителя.

Поз.А.5 Наполнитель в форме порошка

Для наполнителей в больших мешках.

Конструкция держателя для больших мешков (макс габариты 1,1х1,1х2 м)

Подвеска для больших мешков: вручную с помощью вильчатого погрузчика

Пневматическая система выгрузки для трудно передвигаемого порошка.

Корзина (короб) для хранения с системой вибрации.

Порошковый фильтр для воздушной вентиляции.

Система погрузки с помощью архимедова винта.

СЕКЦИЯ B Гравиметрическое устройство подачи для сырья

Поз. B.1 Гравиметрическое устройство подачи для полимера в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 50% от производительности всей линии.

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 50 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. B.2 Гравиметрическое устройство подачи для измельченных отходов

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 15% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.3 Гравиметрическое устройство подачи для добавки в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.4 Гравиметрическое устройство подачи для добавки в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.5 Гравиметрическое устройство подачи для наполнителей в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 65% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 200 л. специального исполнения для порошка, который тяжело пересыпать

Датчик уровня вибрации.

Пневматический клапан нагнетания.

Поз. В.6 Панель управления

Для управления до 8 весовыми установками

Удобный в пользовании графический дисплей с сенсорным экраном.

ПО для управления дозированием.

Поз.В.7 Стальная опорная рама

Для опоры весового дозатора и погрузочных устройств.

Надежная и устойчивая конструкция для работы персонала на промежуточном этаже без взаимодействия с гравиметрическим взвешиванием / системой контроля.

Лестницы для доступа к стеллажу накопителя.

В.7.1. Сеть распределения электропитания

Комплект кабелей для соединения каждого устройства повторного наполнения с кабиной управления.

Комплект кабелей для соединения каждого гравиметрического устройства с кабиной управления, включая специальный кабель для коммуникации.

Комплект кабельных желобов для соответствующей опоры при прокладке кабелей.

В.7.2 Сеть распределения сжатого воздуха

Комплект труб для соединения каждого устройства, установленного на платформе от отдельной питающей точки.

В комплекте с регулятором давления и воздушным фильтром.

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

Поз.С.1 Одновременно поворачивающийся двухшнековый экструдер

С высокими эксплуатационными характеристиками, винтовой тип, находящийся в зацеплении для характеристик по самоочистке.

С.1.1. Опорная стальная сварная рама

Изготовлено из прочных сварных стальных пластин и профилей.

Предоставляется с уравнивающими болтами.

С.1.2 Бачок (емкость)

Модульное исполнение, изготовлено из 10 квадратных секторов емкости, каждый сектор длиной 4 D.

Корпус из секторов изготовлен из стали С-50 с внутренней сменной футеровкой, износостойкого сплава.

Встроенный водный контур охлаждения, простая конструкция и легкое обслуживание.

Система нагрева высокой эффективности – патронный нагреватель.

С.1.3 Комплект винтов

Прошивной вал из специального сплава – стойкий к повреждению/деформации/скручиванию.

Модульное исполнение.

Винтовые элементы

С.1.4. Редуктор

С.1.5. Главный двигатель переменного тока

С.1.6. Установка водного охлаждения для экструзионного бачка (емкости)

Для подачи охлаждающей воды к каждому сектору бачка.

Включая циркулирующий насос.

Теплообменник вода/вода с расширительной камерой.

Соединяющий трубопровод.

С.1.7. Датчики температуры плавления и давления

Встроены в передний конец бачка.

Поз.С.2. Система вентиляции, включая:

вакуумный насос с водяным кольцом (система замкнутого контура, предложено в качестве опции)

вентилирующий свод

конденсатор дыма

промежуточный коллектор порошка

С.2.1. Дополнительная система вентиляции

Для отработанной излишней влажности от фильтров.

Естественная вентиляция (не вакуумный насос).

С.2.2. Специальная препятствующая закупориванию система для древесной муки

Двухвинтовое устройство для заталкивания обратно материала, который вылезает из бачка (емкости) из-за увеличения в объеме и давления пара.

Необходим для высокого процента фильтрации наполнителя или содержания высокой влажности.

Вакуумное отверстие установлено наверху на противоположном к винтам конце.

Винты сделаны из закаленной и шлифованной стали.

Стальной бачок с термообработкой.

Приводится от редукторного двигателя переменного тока.

Поз.С.3 Двухвинтовой боковой питатель

Винты, диаметр: 70 мм

Для подачи наполнителей в расплавленную пластмассу.

Двойные винты сцепленного типа.

Винты, изготовленные из закаленной и шлифованной стали.

Бачок (емкость) из закаленной стали с цепью водяного охлаждения.

Приводится от редукторного двигателя переменного тока, регулируемого цифровым частотным контроллером.

Поз. С.4 Редуктор 70

Для стабилизации линейного выхода и образования достаточного давления для питания головки пресс-формы без влияния на качества экструдера.

Специальное исполнение, подходящее для экструзии заполненных материалов.

Специальное износостойкое покрытие корпуса насоса и редукторов.

Редукторный двигатель 7, 5 кВт и универсальное соединение.

Зонд (щуп) давления плавления на входе/выходе.

Зонд (щуп) температуры плавления на выходе.

Зоны нагрева, вкл. основной кабинет (управления), специализированная система управления, соединенный с устройством контроля экструдера.

Опции для секции С

Поз.С.5 Замкнутый контур для вакуумного насоса

Желательно не тратить воду, и цеха для обработки воды нет.

Сепараторная емкость воздуха/воды встроена в опору насоса.

Встроенный теплообменник вода/вода.

Необходимо часто сменять воду (через 305 дней в зависимости от уровня загрязнения воды).

СЕКЦИЯ D пресс-формы и калибраторы

Поз. D.1. Пресс-форма профилей для насыпного материала профиля 60х60

D.1.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный, нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.1.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.1.3. Под вакуумными охлаждающими емкостями.

Изготовлено из 3 секций длиной 2 м.

2 секции с вакуумным кольцом.

1 секция только для охлаждения.

Изготовлено из алюминия и органического стекла (плексиглас).

Система охлаждения «полная вода (полностью водяная)».

Поз. D.2. Пресс-формы профилей насыпного материала в виде полу-пирамиды, профиль 70х60х45

D.2.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.2.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.2.3. Под вакуумными охлаждающими емкостями.

Будет поставляться та же емкость охлаждения, как и для формы профилей 60х60

СЕКЦИЯ E Главный шкаф управления

Поз.Е.1 Главный шкаф управления

Система на основе ПЛК для контроля всей последовательности передвижения.

Интерфейс оператора с сенсорным экраном с цветным монитором.

# 18 зон температурного контроля (2 отдельные зоны для пресс-форм).

Зоны терморегуляции, встроенные в ПЛК.

Все системы кондиционирования.

Построен по стандартам ЕС.

Степень защиты: IP54.

Е.1.1. Удаленный пакет обновлений

Через промышленный LAN с доступом в Интернет.

ПО и техника на основе системы eWon.

Соединение с Интернетом, необходимое на поле со статичным IP адресом и открытым межсетевым экраном компании.

Е.1.2. Соединительные кабели

Соединительные кабели и коробы для прокладки кабеля от кабинета к экструдеру.

Панель управления, расположенный макс на расстоянии 3 м от экструдера.

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Поз. F.1 Держатель калибровочного устройств

Для профилей с макс шириной: 150 мм

Длина опорного стола: 7 м

Продольное и высокое (наверное, осевое) смещение двигателями переменного тока.

Ручное поперечное смещение.

Сеть распределения охлаждающей воды с термометрами и регуляторами потока.

Центробежный насос 4 кВт для циркуляции воды.

200 л коллекторы для воды из нержавеющей стали.

Теплообменник вода/вода.

Вакуумная распределяющая сеть с вакуумметрами и регуляторами.

# 3 вакуумный насос 5,5 кВт.

Поз. F.2 Устройство отвода изделия из экструдера конвейерного.

Для макс ширины профиля 150 мм.

Стальная рама и алюминиевая конструкция держателя конвейера.

Плоский конвейер из специальной синтетической резины, стойкой к износу.

Приводной двигатель 1,5 кВт для каждого конвейера.

Пневматические цилиндры для верхнего открытия/закрытия конвейера, макс шаг 160 мм.

F.3. Устройство поперечной резки

Для макс ширины профиля 150 мм

Для макс высоты профиля 60 мм.

Стальная конструкция.

Лопасть из видиа, диаметр 400 мм.

Пневматический цилиндр для хода цилиндра вниз.

Приводной двигатель 1,5 кВт.

Устройства безопасности.

F.3.1. Устройство всасывания стружки

Металлическая конструкция для опоры тканевого воздушного фильтра и приемные полиэтиленовые мешки.

Всасывающий вентилятор из стали.

Макс мощность 2500 м3/ч.

F.4. Стенд / стан сборки для профиля разреза

Стальная структура с подвижными пластинами из алюминия.

Габариты пластины: 500х6000 мм.

Система бокового выталкивания с пневматическим приводом для передвижения профилей в /к приемной наклонной плоскости.

Опция 1. Оборудование для соэкструдированного отделочного слоя

Поз.Е.1. – Экструдер с одним винтом.

Винт, диаметр: 45 мм

Номинальное отношение длины к диаметру: 1:30

Макс скорость винта: 100 об в мин

Е.1.1 Опора стальной сварной рамы

Е.1.2. Бачок (емкость)

Изготовлено из азотированной стали LK3.

Обогрев керамическим обогревателем.

Система охлаждения электро-вентилятора.

Е.1.3. Винты

Изготовлено из азотированной стали LK3.

Е.1.4. Редуктор

Двигатель / коробка передач с помощью ремня и шкива.

Принудительная смазка.

Е.1.5. Главный двигатель переменного тока

Е.1.6. Температура плавления и датчик давления

Поз. Е.2. Дополнительные инструменты для соэктсрудирования

Для пресс-форм для профилей из материала 60х60.

Экструзионная линия по производству профиля

Одношнековый экструдер 75 мм

Производительность: 60-90 кг/ч профиля (в зависимости от размеров и состава смеси)

Редуктор

Система подачи материала

- приводной двигатель: 1/2 л.с., с понижающим редуктором

- питатель: загрузка 50кг., нержавеющая сталь

Шнек

Цилиндр

Управление

- независимая панель управления

- семизонный температурный контроллер

*4 зоны для цилиндра с четырьмя воздуходувками

*1 зона для фланца

*2 зоны для экструзионной головки - инверторный контроль скорости

Калибровочный стол

Тянущее гусеничное устройство

- максимальный размер отреза ШхВ 200х60мм либо 120х100мм

- микрорегуляция скорости отреза

- контроль давления микрозажима

- пневмоконтроль пилы на соответствие скорости линии

- точный и регулируемый контроль длины

- двигатель 1 л.с., диаметр пилы 14"

Пылесборник

- двигатель 3л.с.

- звукоуловитель

- мобильное исполнение

Полуавтоматический укладчик

- длина укладчика 3000мм со свайной структурой для сбора в стопки

- максимальная высота 1100мм

- выравнивание укладчика гидравлическое

- гидропривод ЛА л.с.

- настраиваемое пошаговое понижение уровня

Пресс-форма

Пресс-форма 25*25

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Пресс-форма 20*20

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Перфоратор

- двустороннее ударное (одновременно)исполнение

- линейная скорость 10м/мин

- контроль перфорации - инверторный

- 2 сменные головки

Станок для оклейки сеткой с автоматическим питателем

- система управления

- датчик контроля положения сетки

- резервуар термоплавкого клея с изоляцией, защищающей оператора от термических ожогов

Экструдер производительностью 1-12 кг/час

Характеристики экструдера:

- Производительность экструдера: 1 – 12 кг/час

- Входной материал необходимо определить

- Высота оси 1070 мм ± 100 мм

- Диаметр шнека и цилиндра 30 мм

- Экструдер оснащен загрузочным бункером

- Сторона управления будет указана после заказа

- Рама, цвет RAL 5012

- Щит управления, цвет RAL 7035

- Цилиндр горизонтальный и его невозможно перемещать по вертикали

Цилиндр:

- Внутренний диаметр 30 мм с допуском H7

- Обработка цилиндра – азотирование

- Три зоны нагрева. Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час

- Цилиндр охлаждается в нижней части бункера (заказчик заботится об охлаждающем средстве)

- Температура в нижней части бункера только измеряется и отображается. Эта температура не регулируется.

Шнек:

- Диаметр 30 мм

- Обработка шнека – азотирование

- Рабочая длина шнека 24 L/D

Двигатель экструдера:

- Конический редуктор с двигателем

- Мощность 5,5 кВт

- Напряжение 400/690 В

- Двигатель оснащен независимым охлаждением с мощностью 0,25 кВт

На панели управления экструдера возможно настроить следующие параметры:

- Ручное управления располагается на передней стороне щита управления

- На стороне щита управления будет сделан один служебный разъем 230В/16A/1Ф

- На панели управления экструдера можно настроить следующие характеристики:

- Число оборотов шнека 5 – 90 об / мин

- Старт/стоп экструдера

- Настройка температуры

Значения, отображаемые на дисплее экструдера:

- Температура и давление

- Число оборотов шнека

- Мощность двигателя при эксплуатации

- Температура в нижней части бункера

- Сигнализация

Безопасность:

- Центральная остановка

- Защита от давления (механическая) макс. давление 6500 Psi (448 бар)

Что такое экструзионная линия? | Интерпласт

Экструзионная линия это аппаратурный комплекс, главным агрегатом которого является экструдер.

Несмотря на разнообразие экструзионных линий, на которых может выпускаться очень широкий ассортимент различных видов изделий ,всех их объединяет общий технологический принцип получения изделий. В процессе экструзии ,всегда, нагретый до температуры плавления(размягчения) полимер под действием давления, которое создается при помощи экструзионного пресса (пары шнек+цилиндр) проходит формующий зазор при этом изделие приобретает форму, соответствующую этому зазору. При этом процесс протекает в полном соответствии с теорией элементарных стадий по Тадмору и Гогосу, т.е имеет место

1. Движение сыпучих материалов.

2. Плавление.

3. Создание давления и перекачивание расплава.

Процесс экструзии –процесс непрерывный, в ходе этого процесса получаются изделия «бесконечной» длины

Методом экструзии получают пленки,листы,трубы,профили,шланги.

Экструдеры, устанавливаемые в качестве базовых агрегатов экструзионной, линии отличает разнообразие конструкций.

Наибольшее распространение для получения изделий в настоящее время получили экструзионные линии на базе одношнековых и двухшнековых экструдеров различных конструкций.

Главными технологическими требованиями к базовому агрегату –экструдеру, являются:

1. Достаточная мощность привода, обеспечивающая устойчивую непрерывную подачу материала к формующему зазору фильеры экструзионной головки.

2. Устойчивое поддержание заданного числа оборотов привода, сводящее к минимуму колебания давления в формующем зазоре головки.

3. Достаточная длина шнеков и цилиндра обеспечивающая качественную пластикацию материала.

4. Возможность быстрого и точного температурного регулирования зон цилиндра экструдера, как в режиме нагрева, так и в режиме охлаждения.

Для улучшения качества некоторых процессов, экструдер оснащается дополнительными агрегатами, являющиеся элементами его оснастки.

Такими агрегатами являются насос и фильтр расплава, а в ряде случаев статический смеситель.

Важнейшим элементом оснастки является экструзионная головка, качество ее изготовления, а также возможность поддержания заданных температурных параметров оказывает решающие значение на геометрические размеры и качество поверхности изделий.

Обсуждение конструкций экструзионных головок в рамках этой статьи не представляется возможным, следует только отметить, что головки делятся на головки открытого типа (получение листов, сплошных профилей, пленок получаемых способом плоскощелевой экструзии) и закрытого типа(трубные головки, головки для получения полых профилей, кольцевые головки для получения пленок методом экструзии с раздувом),а также полузакрытые головки и головки специального назначения.

Конструктивно головки делятся на два больших класса прямоточные и угловые.

Кроме основного агрегата экструдера в состав экструзионной линии входит послеэкструзионная (постэкструзионная) линия.

Обязательными технологическими операциями при экструзии являются операции съема экструзионной заготовки выходящей из формующего зазора и ее охлаждение.

Эти операции присутствуют и являются обязательными в любом экструзионном процессе и имеют соответствующее аппаратурное обеспечение.

Съем экструзионной заготовки с формующего инструмента осуществляется при помощи валков и транспортеров различных конструкций. Процесс съема с фильеры сопровождается также процессом вытяжки, поэтому устройства, обеспечивающие этот процесс, еще называют съемно-вытяжными.

Экструзионная линия может быть оснащена несколькими съемно-вытяжными (тянущими устройствами), если этого требуют условия проведения процесса.

Например, в процессе плоскощелевой экструзии съем материала ,выходящего из щели фильеры осуществляется при помощи валка гладильного каландра, устанавливаемого после экструзионной головки. В свою очередь, съем пленочного полотна(листа) после последнего валка каландра осуществляется при помощи отдельного тянущего устройства.

Скоростной и температурный режим вытяжки изделия на постэкструзионой линии оказывает решающее влияние на качество готового изделия, определяет такие показатели качества как усадка и коробление, поэтому важно, чтобы устройства постэктрузионой линии обеспечивали устойчивое поддержание заданных температурных и скоростных параметров.

Финальными операциями экструзионного процесса являются резка,а также намотка готового изделия в бухты, рулоны или укладка в стопы.

Эти операции обеспечиваются устройствами, как продольной, так и поперечной резки, а также намоточными машинами и укладчиками различных конструкций.

Важным фактором работы всей экструзионной линия является синхронная работа всех ее узлов, что обеспечивается качественной работой регулируемого привода и промышленного процессора.

Всем этим требованиям удовлетворяют экструзионные линии различного назначения поставки компании «Интерпласт».

Экструзионные линии компании «Интепласт» по своим характеристиками качеству исполнения, не уступают ряду аналогичных линий, которые производятся под западноевропейскими брендами, с узлами, зачастую приобретенными в странах Южной Америки, Юго-Восточной Азии, а чаще всего в Китае.

Даже такие известные фирмы в области производства экструзионных линий как Баттенфельд в серьез и надолго обосновались в Китае.

Некоторые покупатели-любители западноевропейской техники с удивлением обнаруживают на экструзионных головках поставки западноевропейских фирм китайские иероглифы.

Задайте себе вопросы:

1. «Зачем покупать китайское оборудование под западноевропейским брендом по астрономической цене?».

3. «Какой «ввозной» НДС я заплачу?»

4. «Когда я окуплю оборудование приобретенное по такой цене?»

5. «Какой налог на имущество я буду платить ежегодно в казну государства?».

6. «Сколько денег я потрачу на западных спецов при монтаже и пуско-наладке?»

Купите оборудование у нас,мы превзойдем все Ваши ожидания, сохраним и преумножим Ваши деньги.

Быстро и качественно и за «разумные» деньги, произведем монтаж, пуско-наладку, обучим персонал, передадим «НОУ-ХАУ».

Экструдер — что это такое, для чего он предназначен

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Блок: 1/7 | Кол-во символов: 347

Источник: https://oplenke.ru/ekstruder-i-ekstruzija/

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Блок: 2/7 | Кол-во символов: 935

Источник: https://oplenke.ru/ekstruder-i-ekstruzija/

Смотреть что такое «Экструдер» в других словарях:

/*** if($pageType == «translate»){ ?> } /***/ ?>

We are using cookies for the best presentation of our site. Continuing to use this site, you agree with this.

Блок: 2/2 | Кол-во символов: 415

Источник: https://dic.academic.ru/dic.nsf/bse/153368/%D0%AD%D0%BA%D1%81%D1%82%D1%80%D1%83%D0%B4%D0%B5%D1%80

Принцип работы экструдера

Чтобы понять, как работает экструдер, достаточно представить себе привычную мясорубку. Принцип действия этих устройств во многом совпадает. Экструдер представляет собой электромеханический аппарат, который состоит из нескольких главных блоков:

- Цилиндр, в котором сырьё, перемешиваясь внутри, прогревается до заданной температуры. Уровень нагрева обычно устанавливается оператором. Он зависит от типа сырья, а точнее от температуры плавления полимера. Обычно это несложные резистивные системы, отличающиеся надёжностью и долговечностью. Так, на нагрев цилиндра используют кольцевые нагреватели.

- Фильерная пластина (экструзионная головка), дающая готовому изделию форму. Она устанавливается на экструдерах, производящих профиль. В случае если производятся различного вида пластмассовые изделия, разогретая полимерная масса через сопло поступает в пресс-форму. Для нагрева сопла устанавливаются отдельные хомутовые нагреватели на сопло

- Узел загрузки сырья. Через него гранулированное или измельчённое полимерное сырьё попадает внутрь цилиндра.

- Рабочий орган. Сердцем экструдера является червяк (шнек) — вал с винтовой поверхностью, который, вращаясь, увлекает с собой сырьё, проталкивая его по цилиндру к формирующим насадкам. Это самый распространённый вид экструдера. Реже встречаются устройства, оснащённые поршневым рабочим органом, а также его дисковым аналогом.

- Механический блок, состоящий из электродвигателя и системы редукторов, с помощью которых осуществляется вращение шнека в цилиндре.

- Блок управления и контроля.

Блок: 2/4 | Кол-во символов: 1568

Источник: https://polymernagrev.ru/nagrev-v-proizvodstve/raznovidnosti-ekstruderov-i-ikh-naznachenie

Типы экструдеров

Как было упомянуто выше, шнековые экструдеры иногда называются «червячными». Это название происходит от того, что полимерная масса в цилиндре перемешивается и перемещается при помощи винта Архимеда.

В большинстве своём экструдеры имеют один шнек и работают по тому же принципу, что и мясорубка. Однако, производство некоторых видов продукции требует более тщательного перемешивания сырья, и в этом случае используются механизмы с двумя (а иногда и больше) шнеками. Это необходимо, например, в том случае, если сырьё подаётся в порошковом состоянии. В таком случае одношнековый экструдер не сможет достаточно хорошо перемешать его и соответственно создать нужное давление на выходе.

Блок: 3/4 | Кол-во символов: 702

Источник: https://polymernagrev.ru/nagrev-v-proizvodstve/raznovidnosti-ekstruderov-i-ikh-naznachenie

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

Раздувной экструдер

- При отводе рукава вниз используется водяное охлаждение — такая схема сокращает время кристаллизации.

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Плоскощелевой экструдер для производства стрейч-пленки

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Блок: 4/7 | Кол-во символов: 2878

Источник: https://oplenke.ru/ekstruder-i-ekstruzija/

Виды экструдеров

Экструдер для профиля из поливинилхлорида (ПВХ)

Самым простым и дешёвым способом производства полимерного или композитного профиля является, как раз экструзия. Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Таким способом производят тончайшие нити, полосы, листы, панели и профили сложной геометрии. Принцип везде одинаков. Иногда в полимерную основу добавляют различные примеси, которые позволяют производить композитные материалы различного назначения.

Трубный экструдер

Пластиковые трубы также производят на похожих линиях. Особенность их изготовления заключается в специальном требовании к полимерной смеси. В готовой смеси не должно быть пузырьков газа, которые могут сделать стенки труб неоднородными и непрочными. С этой целью в данных экструдерах устанавливается специальный дегазатор. Кроме того, в экструдерах для труб применяются двухшнековые установки с барьерными шнеками, которые позволяют добиться однородного и равномерно прогретого до нужной температуры сырья.

Изготовление полиэтилена

Экструзионным способом производятся и все виды полимерных плёнок. На производстве с этой целью используют выдувной экструдер, который позволяет устанавливать необходимую толщину и ширину продукта. Формирующий узел представлен тонкой щелью. Иногда применяются щелевые фильеры, выдувающие плёнку в форме рукава. Аппараты для изготовления плёнки небольшой ширины компактны и не потребляют много энергии.

Технологическая линия

На производстве экструдер является основным элементом экструзионной линии, которую также составляет ряд прочих устройств.

Производственные линии также включают:

Систему приготовления сырьевых материалов и их подачи.

Особенно важен этот узел при производстве материала из композита. Порой сырьё нуждается в дополнительной просушке, калибровке, дроблении.

Систему охлаждения. Сырьё, покидая экструдер, всё ещё разогрето до высокой температуры. Для его скорейшего охлаждения применяются системы воздушного или водяного охлаждения. К примеру, ПВХ профиль может охлаждаться при помощи воздушных или водяных ванн.

Обязательное охлаждение предусмотрено и при использовании пресс-форм.

В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

Маркирующие системы.Ламинирующие системы.Намоточные и отрезные устройства.

Кроме перечисленных аппаратов иногда применяются иные устройства, позволяющие отпускать продукт в удобном для упаковки и перевозки виде.

Блок: 4/4 | Кол-во символов: 2650

Источник: https://polymernagrev.ru/nagrev-v-proizvodstve/raznovidnosti-ekstruderov-i-ikh-naznachenie

Соэкструзия и коэкструзия

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Блок: 5/7 | Кол-во символов: 1175

Источник: https://oplenke.ru/ekstruder-i-ekstruzija/

Итог

Приобретение экструдера, несомненно, является выгодным вложением средств. Помимо того, что количество скармливаемого животным корма уменьшается, а его пищевая ценность возрастает, экструдация позволяет изготовить высококачественные корма без химических примесей. Корма, изготовленные при помощи экструдеров, позволяют увеличить производительность хозяйств без добавления в пищу животных химических и гормональных препаратов.

Экструдация позволяет добавлять в изначальное сырье до 30% примесей (сено, силос, солома, отходы мясопереработки), не понижая качество и энергетическую ценность производимого корма.

Кроме того, приобретение экструдера положительно скажется на экономическом состоянии производителей зерновых. Готовый высококачественный корм намного превосходит по цене необработанное зерно, а спрос на него практически не снижается.

То есть, экструдация позволяет увеличить стоимость конечного продукта без больших энергетических и трудозатрат. Процесс полностью автоматизирован и проходит буквально за несколько секунд!

При производстве кормов по данной технологии можно использовать пораженные плесенью или насекомыми зерна для получения годного конечного продукта. Это позволяет избежать потерь урожая, которые даже при правильном хранении зерна составляют не менее 20%. Это одна из немногих технологий, позволяющая получить высокую прибыль при минимальных затратах.

Блок: 5/5 | Кол-во символов: 1506

Источник: https://zernokorm.biz/preimushhestva-ispolzovaniya-zernovogo-ekstrudera

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Блок: 6/7 | Кол-во символов: 703

Источник: https://oplenke.ru/ekstruder-i-ekstruzija/

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Экструзия теста, экструдер для теста

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

Блок: 7/7 | Кол-во символов: 1466

Источник: https://oplenke.ru/ekstruder-i-ekstruzija/

Количество использованных доноров: 4

Информация по каждому донору:

- https://oplenke.ru/ekstruder-i-ekstruzija/: использовано 6 блоков из 7, кол-во символов 7504 (38%)

- https://polymernagrev.ru/nagrev-v-proizvodstve/raznovidnosti-ekstruderov-i-ikh-naznachenie: использовано 3 блоков из 4, кол-во символов 4920 (25%)

- https://zernokorm.biz/preimushhestva-ispolzovaniya-zernovogo-ekstrudera: использовано 3 блоков из 5, кол-во символов 7075 (36%)

- https://dic.academic.ru/dic.nsf/bse/153368/%D0%AD%D0%BA%D1%81%D1%82%D1%80%D1%83%D0%B4%D0%B5%D1%80: использовано 1 блоков из 2, кол-во символов 415 (2%)

Что такое экструзия?

Главная > Кормовое сырье > Что такое экструзия?2 октября 2015 просмотры

По материалам Extrutec’2012 conference

Это способ обработки сырья, при котором масса механически пропускается через винтовой рабочий орган экструдера, поддаваясь воздействую температурой в 120-150°С и высоким давлением (до 40 атмосфер) на протяжении нескольких секунд. Далее разогретая зерновая масса из винтовой части с высоким давлением попадает в область низкого давления на выходе из оборудования, за счет чего происходит «взрыв» — продукт увеличивается в объёме, разрываются связи на клеточном уровне. Из экструдера выходит вспученный пористый продукт в виде жгута.

В процессе экструдирования происходят глубокие изменения в структуре питательных веществ: крахмал распадается на простые сахара, протеины подвергаются денатурации, в бобовых дезактивируются антипитательные вещества, обеззараживается вредная микрофлора. То есть питательные вещества, содержащиеся в кормах становятся намного доступнее. При этом аминокислоты и витамины не разрушаются, благодаря кратковременности процесса. Экструдат при транспортировке не расслаивается и не пылит.

Экструзия объединяет в одном процессе несколько стадий обработки сырья:

— тепловую: сырье нагревается до 120-150°С, что повышает перевариваемость питательных веществ, улучшает вкусовые качества, снижает содержание антипитательных веществ бобовых культур (ингибиторы трипсина, активность уреазы в сое)

— тепловую: сырье нагревается до 120-150°С, что повышает перевариваемость питательных веществ, улучшает вкусовые качества, снижает содержание антипитательных веществ бобовых культур (ингибиторы трипсина, активность уреазы в сое)

— стерилизацию: воздействие температуры и давления полностью уничтожает болезнетворные микроорганизмы, что позволяет использовать метод экструзии для переработки отходов с боен и т.п.

— увеличение объема: в следствии разрыва стенок клеток (как растительных, так и животных) питательные вещества становятся более доступными, что повышает энергетическую ценность продукта

— измельчение и смешивание: не смотря на то, что часть сырья дробится и перемешивается перед подачей, в камерах ствола экструдера эти процессы продолжаются до тех пор, пока продукт не становится полностью однородным

— обезвоживание: за несколько секунд пребывания сырья в экструдере содержание влаги снижается на 50% от исходной

Где применяют экструзию?

- Производство пищевых продуктов – соевые продукты (соевое мясо, соевый фарш), каши быстрого приготовления, сырье для кондитерской промышленности, сухие завтраки и т.д.

- Производство белкового сырья для комбикормов – экструдированная полножирная соя, экструдированный соевый жмых; экструдированные отходы боен, мясокомбинатов, птицефабрик

- Производство экструдированного зерна (пшеница, кукуруза, ячмень, горох и т.д.) для использования в комбикормах для молодняка

- Производство соевого масла

Примеры продуктов экструдирования для кормления сельскохозяйственных животных

Экструдированный соевый жмых

Экструдированное зерно кукурузы

Экструдированное зерно пшеницы

Экструдированные отходы мясопереработки

Производство экструдированного соевого жмыха, представленное на Extrutec’2012 conference

————————————-

Вы нашли эту статью полезной для себя? Перешлите ссылку своим коллегам!

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Получите бесплатный доступ к интернет-курсу "Нормы и рационы кормления сельскохозяйственных животных"

Экструзия (технологический процесс) - это... Что такое Экструзия (технологический процесс)?

У этого термина существуют и другие значения, см. Экструзия. Пищевой экструдер Shtak-72 Экструдер в линии по производству пластикового плинтуса Алюминиевые детали, полученные методом экструзииЭкстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша и тп.), путем продавливания расплава материала через формующее отверстие экструдера.

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников- рассеиватели и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

Виды экструзии

- Холодная синяя экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формованием этого продукта с образованием заданных форм.

- Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию. Продукт нагревается извне. Получаемый экструдат отличается небольшой плотностью, незначительным увеличением в объёме, пластичностью, а также ячеистым строением. Иногда экструдату необходимо подсушивание.

- Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала. Кроме того, может иметь место регулируемый подвод тепла как непосредственно к продукту, так и через наружные стенки экструдера. Массовая доля влаги в сырье при горячей экструзии составляет 10…20 %, а температура превышает 120 °C.

Применение экструзионной технологии

Химическая промышленность

В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности. Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

Экструзионные продукты, получаемые на пищевых экструдерах

- пельмени

- кукурузная палочка

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т. д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

- продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

Комбикормовая промышленность

- полножирная соя

- зерновые экструдаты

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

См. также

Ссылки

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 28 июля 2012. |

виды машин для пластмассы, принцип работы

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

Принцип работы экструдера

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган. Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка. По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод. В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно выступают гранулы и порошок. Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения исходного сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В условиях высокого давления происходит продавливание расплава при помощи формующих головок и сетчатых фильтров. В результате обеспечивается окончательная гомогенизация и придание материалу заданного профиля.

После этого материал естественным образом охлаждается или же применяется принудительный способ с последующей полимеризацией. В конечном итоге получаются изделия, имеющие необходимую конфигурацию и обладающие заданными механическими и физическими свойствами.

Виды экструдеров

Современные модели экструзионных установок могут различаться между собой как конструкцией рабочего органа, так и назначением.

Одношнековый

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а далее происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки. В зависимости от особенностей технологической карты, которую имеет оборудование, а также вида используемого для производства изделий исходного сырья шнеки могут предусматривать несколько вариантов исполнения — конические, цилиндрические и нормальные быстроходные.

Также могут использоваться шнеки, которые сужаются к выходу. Для этого оборудования в качестве главного параметра специалисты рассматривают соотношение рабочего диаметра шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Главный недостаток одношнекового экструдера заключается в том, что не всегда имеется возможность для их применения. Например, если в качестве исходного сырья выступают порошковые полуфабрикаты, то наличие одного винта в составе оборудования не позволяет справиться с перемешиванием массы в процессе ее расплавления и последующей гомогенизации. В таких случаях выбор делают в пользу двухшнековых экструдеров.

Двухшнековый

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Использование подобных машин приводит к тому, что в процессе разогрева исходного сырья его смешивание и гомогенизация осуществляется более тщательно. В конечном итоге на головку для формования изделий поступает однородная и дегазированная масса.

Необходимо отметить следующий момент: в отдельных технологических процессах могут использоваться экструдеры, имеющие большее количество шнеков — до 4. Помимо этого нередко применяется планетарный автомат, когда число шнеков, вращающихся вокруг центрального винта, доходит до 20.

Необходимость в применении такого оборудования возникает при использовании в качестве исходного сырья отдельных видов пластиков, которые в условиях воздействия высоких температур имеют склонность к разрушению. Говоря другими словами, могут лишаться своих основных физических качеств. Таким образом, использование подобных экструдеров обеспечивает нагрев сырья за счет силы трения и высокого давления.

Производство ПВХ-профилей

В настоящий момент востребованным видом изделий являются пластиковые и композитные профили. В большинстве случаев производители изготавливают их, используя метод экструзии. Для изготовления такой продукции в зависимости от применяемого материала, а также сложности и формы изделия задействуются одно- или двухшнековые аппараты, которые имеют соответствующие формовочные головки.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

При производстве ПВХ-профилей многие производители добавляют в полимерный состав специальные компоненты, что дает возможность изготовления сложных композитов. Например, сегодня многие производители выпускают дерево-пластиковые изделия, которые довольно часто используются для изготовления разных строительных конструкций.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

Экструдеры для полиэтилена

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

В отдельных моделях могут использоваться круглые щелевые фильеры большого диаметра. При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства обладают компактными размерами, что обеспечивает возможность их установки даже в небольшом по площади помещении.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Подводя итоги

Экструзионная технология является довольно популярной в настоящее время. Ее используют при производстве различных изделий. В основном она применяется для изготовления продукции из пластика. Знакомые каждому в нашей стране пластиковые окна и двери изготавливают с использованием этого процесса. Для производства продукции используется такой прибор, как экструдер. Это оборудование отличается несложным устройством, поэтому изготовить экструдер для пластика своими руками — вполне осуществимая задача.

Особенность этого процесса заключается в предварительном подогреве сырья, которое потом подвергается процедуре плавления в условиях определенного температурного режима и давления. Далее полимерная масса продавливается через формовочные насадки, что и позволяет получить изделия с нужными физическими и качественными характеристиками.

устройство, принцип действия и разновидности

Одной из основных технологий переработки пластмасс и изготовления из них разнообразных деталей и профильной продукции является экструзия. Заключается она в приготовлении расплава полимеров с последующим продавливанием его через формующие сопла – специальные насадки, придающие материалу заданную форму. Главным элементом производственной линии, использующей подобную методику, является экструдер для пластика.

Принцип работы экструдера

Экструдер представляет собой электромеханическое устройство, непосредственное предназначенное для процесса формовки пластмассовых профильных деталей их полуфабрикатов. Общее устройство экструдера для пластика:

- Корпус с системой нагрева до необходимой температуры плавления полимеров. В качестве источника тепловой энергии могут использоваться привычные резистивные системы или индукционные, создающие высокие температуры за счет наведенных на их корпус высокочастотных индукционных токов Фуко.

- Узел загрузки, через который различными способами сырье поступает в полость корпуса.

- Рабочий орган, создающий необходимое давление для перемещения сырья от узла загрузки до формующих насадок. Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры.